全部

3747

3747 一、超强湍流传质技术与液相均质催化氧化脱硝、脱硫工艺结合的一体化创新技术的创新点在于:

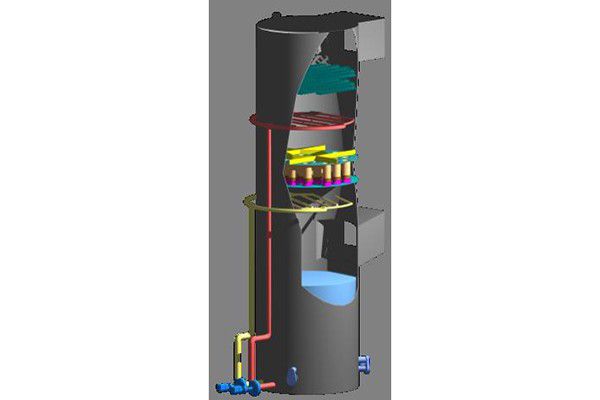

1.传质塔是除尘、脱硫、脱硝的核心技术,创新技术采用了目前国内外最先进的超强湍流传质技术,除尘不用设置静电除尘或电袋除尘,后续也无需湿电除尘,入口尘量无上限(数万毫克),排放烟气含尘量可≤5mg/NM3,在湿法除尘技术中有去除PM2.5的极好功能;脱硫、脱硝一体,入口SO2、NOx无上限,达到超低排放。

2.创技术采用液相均质催化氧化与超强湍流传质技术结合,实现了NO在随意温度下的瞬间氧化(氧化成NO2),解除了NO难溶于水的湿法脱硝主要瓶颈;采用液相均质催化氧化与超强湍流传质技术结合实施SO2、NOx─制酸工艺,大大降低了脱硫、脱硝湿式碱吸收剂的用量,降低了运行成本,简化了综合利用工艺,在SO2、NOx高含量运行時可实现低环保坄入,高经济效益产出的良性循环经济运行模式。

3.液相均质催化氧化与超强湍流传质技术结合,可适用从高含量(数十万毫克/标方)SO2、NOx至低含量(数十毫克/标方)烟气的制酸能力,相对现有技术的适应性,可说是一场革命;

4.采用了降温除湿技术,排放烟气绝对含湿量≤5%,增压引风机及烟囱不须保温、防腐;

5.同一塔系统可适用钠、镁、钙、氨等碱式吸收脱硫、脱硝工艺;

6.液气比小,达到超低排放能耗最低:

7.系统按规程运行无结垢、堵塞:

8.水循环使用,基本无污水排放。

9.全塔316L全钢结构,确保30年使用寿命,确保不出现火灾。

二、液相均质催化氧化-制酸工艺

燃煤锅炉和窑炉烟气中的NOx主要是NO(约占NOx总量的90%),NO难溶于水是湿法脱硝的主要瓶颈,采用液相均质催化氧化与超强湍流传质技术结合,这一瓶颈得以解除。液相均质催化剂,在超强湍流传质场的协同作用下,会大大提高O2与NO在液相环境下的传质速率,从而会增强NO的氧化效率。控制液相均质氧化催化剂浓度及湍动强度,即可控制NO的氧化率;脱硝过程中,NO的40-50%氧化成NO2,NO2:NO达到1-1.2:1,使NOx的主体成为N2O3(属物理叠合)。N2O3易溶入水与水化合生成HNO2或HNO3;在硫酸制备过程中,气相SO2必须有催化剂才能氧化成SO3,SO3易溶入水,化合成H2SO3或H2SO4; SO2在液相(水)中也易于氧化,如果在液相均质催化作用下,SO2更易氧化,SO2和NO的这种共性,就为我们脱硫脱硝一体化创新技术的提出提供了实践基础。从我们的实践中,还发现,NO和SO2在液相环境中,氧化生成混合酸对NO和SO2的氧化有协同促进作用。

液相均质催化剂可循环使用,生成的混合酸积累到一定量可泵出分离、浓缩,生成所需品质的工原料。

液相均质催化氧化脱硝、脱硫工艺,采用了液相均质催化氧化与超强湍流传质技术结合可以同時氧化SO2、NO,生成混合酸,可循环用于脱硫、脱硝;在同一设备上,改用另一工艺,可分离处理SO2、NO的氧化过程,分离处理NO的氧化与N2O3反应吸收过程,可以实现SO2、NOx的超低排放。这两种处理工艺的运行费用比通常使用的SCR、SNCR、各种氧化法脱硝和喷淋塔碱式脱硫要低1/2-2/3以上。