一、前言

近年来一种含有铜、钴、铁等多元素合金原料进入国内市场。该原料含铜70%以上,其它为铁、钴等。除去合金表面的氧化层后合金略显红色,俗称红合金。该合金如能用湿法处理应当是一种理想的处理工艺,因此能否经济合理地完成浸出工序就至关重要了。我所经实验室小试后与华东某企业合作进行了浸出中试,中试结果显示:在稀硫酸介质中以空气作为氧化剂,使用微泡中和槽作浸出设备是一种较理想的技术方案。

二、原料状况

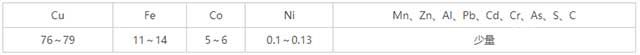

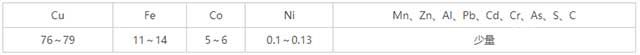

红合金原始状态为黑色或棕黑色球状颗粒,大颗粒直径达5~8mm,粒度在4目到30目之间的约占90%,化学成份见表1。

红合金化学成份 % 表1

三、浸出试验

(一) 实验室试验

笔者在实验室对红合金采用了多种介质不同条件的浸出探索。根据实验结果,考虑到后续工艺对浸出后液的要求及以微泡中和槽作浸出设备的要求等综合因素得出下列结论:

1、 在稀硫酸介质中,以空气作为氧化剂,红合金可以顺利浸出,浸出率大于99.5%。

2、 浸出后液酸度可以控制在10~25g/l之间。

3、 浸出温度75℃~85℃时有较快的浸出速度。

4、 浸出液过滤性能良好,滤渣为易悬浮固体,其主要成份为碳。

(二) 浸出反应的机理

应当指出:在低酸度、空气作氧化剂的条件下,不是所有的Cu、Co、Fe等多元合金都能顺利浸出,因此实验室小试是非常必要的。本文中的红合金小试结果是非常理想的,合金的溶解可能按下式进行。

Me+½O2+H2SO4=Me2++SO42-+H2O ……①

(Me=Cu、Fe、Co、Ni等)

Me+Cu2+=Cu+Me2+ ……②

(Me=Co、Fe、Ni等)

根据电化反应数据②式反应是很容易进行的,因此红合金的浸出速度实际取决于Cu的浸出速度。

Cu+½O2+H2SO4=Cu2++SO42-+H2O ……③

而能够使式③反应快速进行正是微泡中和槽(原始设计为溶铜专用设备)的优势所在。

(三) 中试设备

中试采用WKR-0.5微泡中和槽见图1,其有效反应容积2m3,主材质为Cr18Ni8不锈钢,设备局部易磨损部位采用耐酸陶瓷和超高分子聚乙烯等材料。

微泡中和槽主要由反应器、水-气喷射器、液气分离器(缓冲器)和循环泵等四大部件组成,其中水—气喷射器的特殊设计能使空气与浸出液乳化混合。当乳化液通过固体物料时空气以微气泡方式与物料充分接触,保证了较高的反应界面,同时乳化液在上升过程中的强烈搅拌作用也有利于反应物的扩散,因此微泡中和槽在用于溶铜时具有较高的溶铜速度(12kg~50kg/m3·h)。值得指出的是由于溶铜反应是放热反应,反应速度高时产生的热量也会更多,加上微泡中和槽用于溶铜时氧的利用率可达30%~50%,这就避免了大量鼓风所造成的热量损失。实践证明微泡中和槽作为溶铜设备时可以实现自热运行,甚至自热起动,超温时还必须采取降温措施。

微泡中和槽按连续工作制设计,设备还配有如下部件:

①.旋流式固液分离器——用于浸出后液排出前的固液分离,使随溶液流动的金属小颗粒回到反应器,使比重较轻的浸出残渣随浸出后液排出反应器。

②酸雾冷凝器——回收反应残除气体中的酸雾改善排放指标,同时利用低温的浸出前液吸收烟气中的部分热量。

③液位控制器——设备采用底部溶液经循环泵出口分流的方式排液。液位控制器能在补液速度变化时自行调整排液速度,保持反应器内的正常液位。

④排污口——微气泡有强烈的气浮作用,碳粉等杂质会在反应器液面逐步聚集,通过排污口排除杂质也是维持设备连续运行的重要部件。

(四) 中试工艺条件及概况

1、浸出工艺条件

物料:直接采用原始状态的红合金,不作粒度要求。

浸出前液:H2SO4160~210g/l;反应温度75℃~85℃;

补液速度:4~7l/min;浸出后液酸度:15~30g/l

2、中试概况

中试在2009年12月~2010年元月期间两次开机运行,前后运行约15d。

因红合金未作破碎处理粒度较大,中试时采用了(半固定床)强制堆浸的方式。首次投料约7t(第二次开机投料约3.5t),投料层高度达反应器高度的1/3~2/3。注入浸出前液前首先注入适量清水(防止设备被腐蚀)开启循环泵后逐步补加浸出前液,并维持反应器内酸度不超过30g/l。两次开机均采用冷起动经6h左右自动升温到75℃以上,温度超过85℃时偶尔开启冷却水降温。浸出后液含Cu2+80~95g/l;Co2+7g/l左右H2SO4<30g/l。

中试出现下列问题:

①WKR-0.5微泡中和槽由WR-0.5A原型调整设计后制成,在半固定床状态下运行时发现溶液循环通道设计不够合理,因此循环泵运行一直不稳定,致使水—气喷射器吸入空气量明显不足,甚至出现喘息状况,这就直接造成了反应搅拌强度不够、氧化能力不足的问题。

②反应器部分构件尺寸不合理,造成乳化液分布不均匀,“死角”部分出现碳粉和置换铜粉共同结块现象,以致水、气通道阻塞,反应面积下降,结果形成浸出速度逐步下降的趋向。

③局部零件材质不合格,出现腐蚀损坏,影响部件功能。

四、结论与展望

通过十多天的中试运行,得出下述结论:

1、日平均浸出能力为460kg(设计标准应>500kg);

2、吨合金浸出电耗约450kwh(设计标准应为≤400kwh);

3、在设备存在部分问题的条件下仍能实现自热起动,自热运行。

4、红合金在H2SO4介质中低酸度氧化浸出工艺可行。

笔者认为,中试暴露的问题主要是设备局部设计的问题,而改进设计是比较容易的。笔者估计通过改进后的WRT-型(通用型)微泡中和槽完全可以解决红合金中试中出现的问题,其生产能力、能耗等指标将有大幅改善。WRT-型通用微泡中和槽有望成为能以固定床、半固定床、流化床等多种状态工作的一种高效多相浸出设备。

1408

1408