一、 背景

全国火电厂二氧化硫的排放日益剧增,由于二氧化硫的排放形成的酸雨和二氧化硫污染对环境(农作物、森林植被等)造成了极大的破坏,同时也对人类健康和社会经济带来了极大的影响。

国家法律要求在“两区”内的火电厂不能采用低硫煤的,必须建设配套脱硫、除尘装置。新建、改造燃煤含硫量大于1%的电厂必须建设脱硫设备;现有燃煤含硫量大于1%的电厂,必须分期分批建成脱硫设备或采取其它具有相应效果的减排二氧化硫措施。

二、火电厂脱硫方式

1、煤炭脱硫(使用前脱硫),仅针对煤炭中的部分无机硫。

2、循环流化床锅炉(燃烧过程中)

3、烟气脱硫(FGD)(燃烧后脱硫)是目前国内外应用最广泛的脱硫方法,即在锅炉尾部电除尘后至烟囱之间的烟道处加装脱硫设备,此方法控制二氧化硫和酸雨污染最有效。

三、烟气脱硫方法

1、按无液相介入分类分为5种:

湿法:进入湿吸收剂,排出湿物质。利用碱性溶液为脱硫剂,在44-45℃的温度中将脱硫产物和残液混合在一起,形成稀糊状的流体。

半干法:进入湿吸收剂,排出干物质。气相和液相介入,脱硫产物为干粉状,温度需在60-80℃。

干法:进入干吸收剂,排出干物质。指在完全干燥的状态下进行脱硫,如向炉内喷干燥的生石灰或石灰石粉末,脱硫产物为粉状。温度需控制在800-1300℃。

电子束法(较少用):利用高能物理原理,采用电子束辐照烟气或以脉冲产生点晕对烟气实施脱硫。

海水法(较少用):利用海水对烟气进行脱硫。

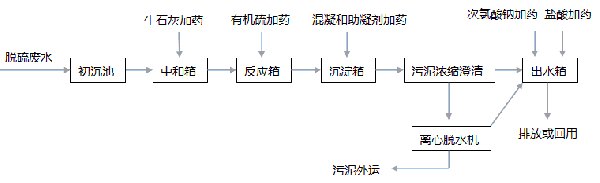

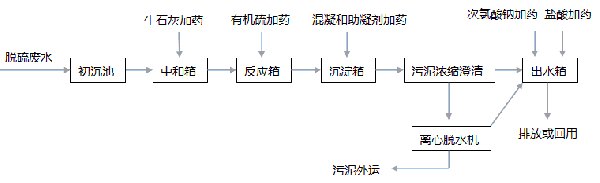

这几种脱硫技术产生的含硫废水则需要处理后达到国家排放标准才能排放,浙江杰能环保科技设备有限公司研发生产制造的LWJ卧式螺旋沉降自动卸料离心机专门用于含硫废水的处理。

杰能环保的卧式螺旋卸料沉降离心机(以下简称离心机)由机架、机罩、主轴承、转鼓、螺旋、差速器、驱动系统和控制系统等组成。转鼓和螺旋以差速同向高速旋转,脱硫废水经进料管进入螺旋内筒,从进料口进入转鼓。在离心力作用下,相对较重的固相物料沉积在转鼓壁上形成沉渣层,螺旋将沉积的固相物料连续不断地推至转鼓锥端,经排渣口排出机外。较轻的液相物料形成内层液环,由转鼓大端溢流口连续溢出转鼓,经排液口排出机外。

卧式螺旋卸料沉降离心机主要应用在以下三个领域:

1、固相脱水:除去物料中固体颗粒的水分。

2、液相澄清:除去悬浮液中的固体颗粒,得到澄清液。

3、颗粒分级:除去悬浮液中粒径较大的固体颗粒。

为了达到zui 佳的分离效果,杰能环保卧螺沉降离心机应该会按照特定的分离要求进行专门设计。

杰能的高速离心机可以配上各种转筒气密件,根据客户需求添加适合的气密件,用于工艺介质会散发污染大气或者不希望工艺介质与大气接触的场合。轴与外壳处的附加密封大大提高了密封的有效性,防止气味或有毒气体在空气中的散发。在外壳密封处加入气体(包括空气)或者将离心机机罩内的气体抽出则可消除扩散现象发生。

1525

1525