全部

2137

2137 概述:

废酸浓缩主要采用间接加热法,而间接加热法的关键设备通常是其中的蒸发器或换热器。具有耐高温硫酸腐蚀的材料是制造蒸发器的关键。废酸中的去极化剂主要有H+,HSO4-,H2SO4以及Cl-,F-,通过研究开发的XDSS®系列合金可在废酸中有效抵抗这些离子的侵蚀性。如XDSS®-6-1可在100℃,60%以下的酸中使用,XDSS®-6-2可120℃,80%以下的酸中使用,腐蚀速率<0.1mm/a均达到金属耐蚀性十级标准的III级标准耐蚀级别。具有良好耐蚀性的材料更有利于工艺的实现,为关键设备蒸发器的制造奠定良好基础。漂白废酸的量大,若能回收再利用,具有更为现实的意义,为此为某钛白粉硫酸法生产的漂白废酸设计了如下废酸回收工艺:首先对漂白废酸进行膜过滤,最好采用对Fe2+,Cl-,F-离子具有选择性过滤的膜,这样更有利于后续工段的实施和工艺控制;I段浓缩采用MVR的方式将10%左右的废酸浓缩到35%;II段浓缩采用双效真空蒸发浓缩,双效蒸发的前段浓缩到45%,后段浓缩到65%产品酸。

先进性:

1. I段采用MVR,节约能耗,同时合理减少投资。

2. 解决了MVR与真空蒸发并联的问题等;

3. 解决了温度120℃,浓度≤65%的耐蚀材料及制造工艺问题。

关键技术原理:

MVR由于其节能的性质,在化工系统中近年得到了越来越多的应用。MVR方式在钛白粉硫酸法生产中的钛液浓缩及废酸浓缩也有一定的应用案例。因此对于本系统I段采取MVR的方式,可有效节约蒸汽。I段MVR浓缩工艺流程示意图见图1,漂白废酸(含 10-13%,温度 32℃)作为原液进入原液槽后在进料泵加压后经过预热后进入蒸发浓缩单元,物料总量由分离器的液位计控制,采用双法兰差压液位计控制调节原料进料阀门。分离器内物料温度为 90℃,蒸发所产生的二次蒸汽为 80℃,分离器内物料温度及蒸发温度由压缩机的设定值确定的,在设定的温度条件下蒸发。加热器采用降膜换热器,一侧介质为物料,另一侧介质为压缩后的二次蒸汽。加热器既是物料加热器,同时也是二次蒸汽的冷凝器。稀硫酸经过降膜换热器后,在分离器中进行闪蒸,浓缩到浓度为35%的稀硫酸。蒸发器换热产生的 100℃,约 14.5t/h 冷凝水进入到冷凝水罐收集,通过冷凝水泵一部分用于 MVR 系统内部喷淋冷却,一部分进入冷凝水回收系统。该套工艺需要外部提供蒸汽,启动蒸汽直接进入到蒸发器,产生二次蒸汽后停止供汽;由气液分离室分离出的过热蒸汽经水冷却成饱和蒸汽 80℃(47.4KPa),经蒸汽压缩机加压后升温到 100℃(101.1KPa),重新回到蒸发器加热室为原料液加热。

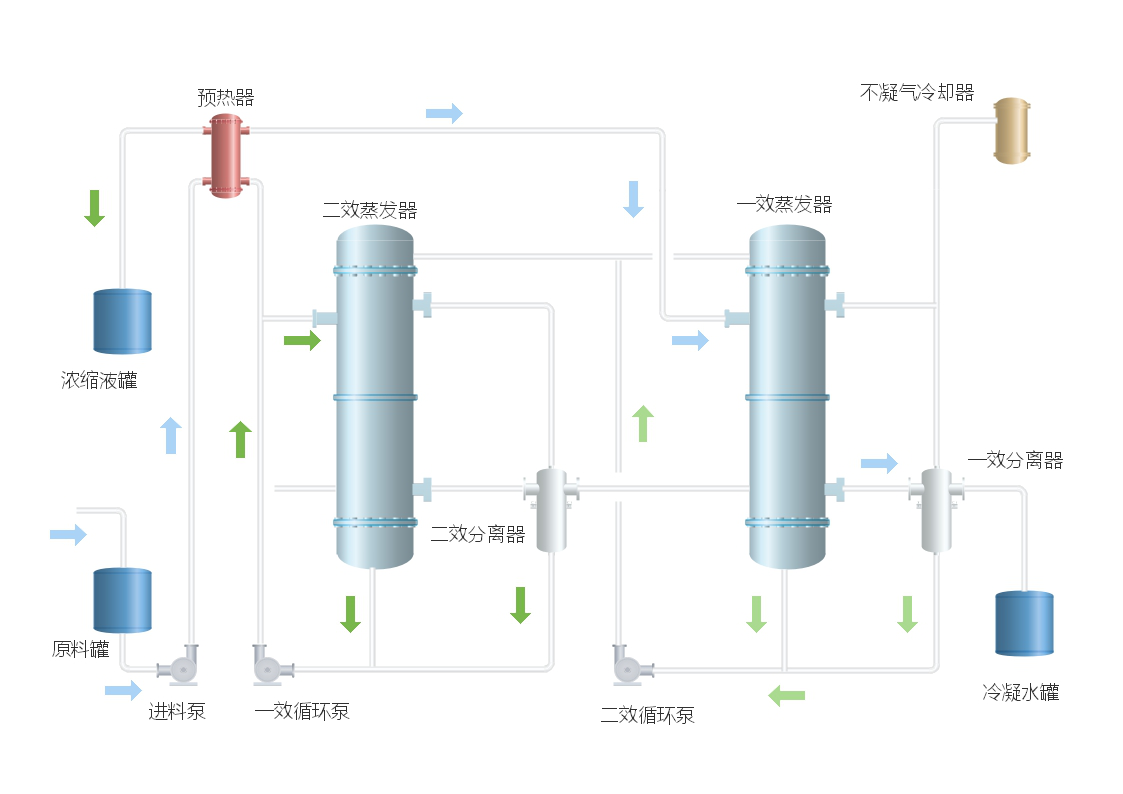

II段双效真空蒸发浓缩,35%硫酸溶液先进入原料罐中,然后通过原料泵进入一效预热器,在一效预热器中与浓缩液换热,然后进入一效换热器中进行浓缩,硫酸溶液浓缩到45%,然后通过一效循环泵进入合金混酸器与65%的硫酸混合,然后进入二效换热器浓缩到65%,然后通过二效循环泵排放到浓缩液罐中。0.27MPa(130℃)的蒸汽进入二效换热器中加热溶液,蒸发温度69℃,二效分离器分离的蒸汽进入一效换热器中加热溶液,蒸发温度45℃,冷凝水进入冷凝水罐,不凝气排放到大气中。两套换热器中冷凝的水进入冷凝水罐中,通过冷凝水泵排放到冷凝水池中。该套系统的最大特点是各部分采用不同的合金材料来制做相关设备,尤其是蒸发器采用了XDSS®系列耐蚀特种合金,这样可有效保证设备的使用寿命和良好的运行。

具体表现为:

1)有效回收轻废酸;

2) 新材料应用:通过技术创新、优化化学成分,解决了温度120℃,硫酸浓度≤65%耐蚀材料问题,有效降低了设备成本,为设备大规模推广应用奠定了基础;

3) 成套工艺及装备:积累完善了MVR与真空蒸发并联的相关成套工艺及装备,形成了较完备的数据库和工艺包。4) 绿色特征:减少废酸排放,废酸再利用的效果。

应用领域:

1. 有色冶炼烟气制酸、硫磺制酸;

2. 化工(包括石油化工及精细化工);

3. 环保(废水,废弃,垃圾处理等)

4. 湿法冶金;

I锻MVR浓缩示意图

II段双效蒸发示意图