球团回转窑是冶金球团工程中的主要设备之一,是与链篦机和环冷机配套使用的,用于固化从链篦机尾部排出的~850℃球团矿。并进行高温焙烧作业。球团回转窑主要用于冶金行业钢铁厂贫铁矿磁化焙烧;铬、

镍铁矿氧化焙烧;耐火材料厂焙烧高冶金矿和

铝厂焙烧熟料、

氢氧化铝;化工厂焙烧铬矿砂和铬矿粉等类矿物。

球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为冶金性能的球型含铁原料。

球团回转窑又叫链篦机回转窑,链篦机回转窑工艺是中国氧化球团主导的工艺,具有大型、连续、高温、封闭等特点,生产自动化水平仍然较低。链篦机回转窑法球团生产分为四个工艺段:配料、造球、焙烧和冷却。其中链篦机-回转窑系统属于焙烧和冷却工艺段,该系统热工制度的控制和调节是整个球团生产过程较重要的环节之一。

球团回转窑性能特点

1、先进的鳞片、迷宫式组合密封,使漏风率更低,生产效率更高,降低能耗。

2、进口液压马达作为动力单元,使球团回转窑可靠性高,无故障工作时间长,并实现无级调速和低速稳定性。且启动扭矩大,可频繁满载启动,对电网无冲击。

3、采用高强度剖分式大齿轮,提高齿轮铸造质量、实现超精加工;采用材料提高耐磨性,并且安装方便、快捷,维护简单,便于运输。

4、采用无线测温系统结合线性筒扫系统,实现对回转窑全窑筒体表面温度的非接触式实时检测。并可无线检测筒内实际温度。

5、采用集中式智能润滑系统,把喷射润滑、挡轮液压站、干油润滑站统一集中控制,使球团回转窑操作更方便、维护更简单。

6、使用先进的加工工艺,对关键件采用先进的有限元分析,优化设计并使用专有的制造工艺。提高关键部件的使用强度及寿命。

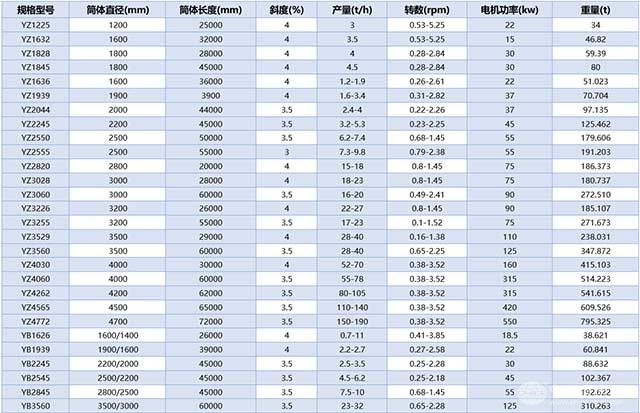

球团回转窑技术参数

球团回转窑结构组成与使用说明

回转窑由筒体部、传动装置、一二档支撑装置、液压挡轮装置、窑头窑尾密封罩、结构冷却装置、窑位控制装置、测温系统、固定筛部、液压系统、干油集中润滑系统等主要部分组成。

工作时由窑尾溜槽将热球团矿输入筒体内。随着筒体回转,回转窑筒体安装时轴线有4.25%的倾斜角度,使筒体给料口与排料口中心产生高度差,筒体内的热球团矿在沿圆周方向翻滚的同时,在重力分力的作用下沿轴向前移。热球团矿经过25~35min的反复翻滚前移,并在吹入的热气流作用下,完成了热球团矿的固化过程。

球团回转窑工作原理

球团矿的焙烧、团结过程在回转窑中完成。经过链篦机预热后在球团通过铲料板和给料溜槽给入回转窑中,并随着回转窑沿周边翻滚的同时,沿轴向朝窑头移动。在窑头装有专门设计的双调节伸缩式天然气烧嘴,通过调节空气煤气比例来调整火焰长度,控制煤气量。

同时将环冷机-冷段近1100℃热废气引入窑头罩,作为补充二次风。以保证窑内所需焙烧温度。球团在窑内主要受热辐射作用,边翻滚边焙烧,从而得到均匀焙烧。球团焙烧温度通常为1250-1300℃。焙烧时间通常为25-35min。

551

551