产品简介:

FAAS 8000 工厂自动化分析系统基于实验室分析仪器,采用“原位分布式采样+中心分析服务器”的系统架构,实现了工业生产过程中液体样品的多元素同时快速在线监测。攻克了远程气动送样、秒级无损传输、高精度在线万级稀释等流路关键技术,实现了远距离、多点位、多元素的实时快速在线监测。

本系统可实现工艺过程中料液多点取样点化学成分浓度在线监测,可及时、准确获取各工艺点的成分浓度信息,一方面可大大降低日常人工监测投 入;另一方面,通过在线监测数据可实现生产工艺的自动优化控制,提高生产过程的自动化、智能化以及信息化水平,从而提升生产过程的稳定性。

FAAS8000支持ICP-OES(电感耦合等离子体发射光谱法)、ICP-MS(电感耦合等离子体质谱法)、滴定分析法、光度比色法等不同特性样品分析需求。

系统工作流程:

1. 采样传输:将各测点的物料溶液进行样品采集并对样品按照一定的稀释比例(10~100倍)对样品进行稀释,并通过高压气体快速传输至主机单元。

2. 样品切换:样品管理模块存储多个采样监测点传输过来的样品,并通过切换阀的切换依次将不同监测点的样品传输至对应分析单元进行分析;同时可实现标准溶液的进样切换功能。

3. 样品检测:通过在线分析模块(ICP-OES/MS、滴定分析、光度比色分析)对样品进行自动监测,生成监测数据。

4. 数据传输:监测数据通过各种网络形式传输至工厂中控系统,实现生产过程的自动化。

选型原则:

ICP-OES(电感耦合等离子体发射光谱法)、ICP-MS(电感耦合等离子体质谱法)分析单元,采用实验室ICP-OES/MS仪器分析技术,结合在线取样、在线稀释、远程传样技术,可实现料液中ppm至ppb级浓度的元素在线监测分析。

滴定分析法、光度比色法分析单元基于滴定分析和光度分析原理,结合自动化取样技术,可实现料液中常量级浓度化学成分浓度在线分析。

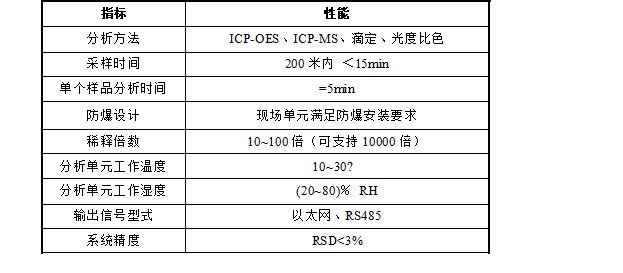

技术指标与参数:

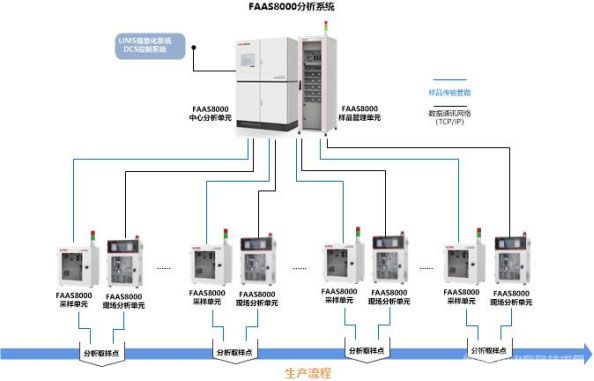

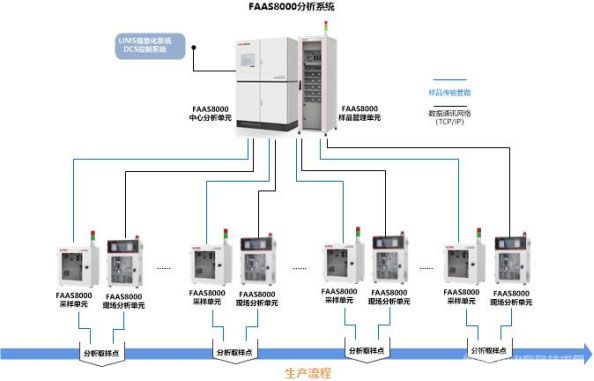

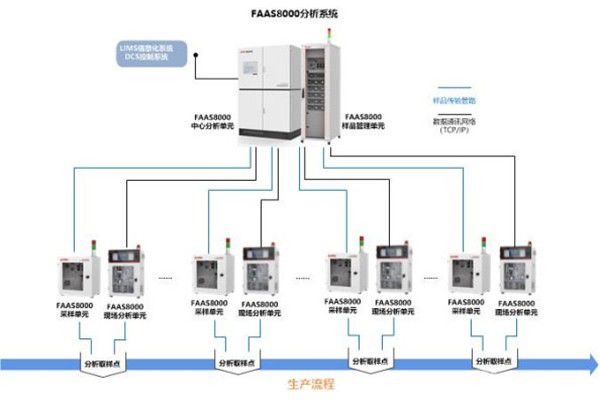

系统结构:

FAAS8000工厂自动化分析系统由采样单元、样品管理单元、中心分析单元(ICP-OES/MS分析法)、现场分析单元(滴定/光度分析法)、系统软件等部分组成。采样单元实现了样品的在线采集、过滤、稀释及远程传输样品至样品管理单元,样品管理单元将传输过来的样品进行储存,通过分析单元进行在线分析。

系统结构图

应用案例:

锂电池回收生产过程中萃取工序是全流程关键控制工序。萃取工艺主要包括原料浆料制备、原料试剂储备及添加、原料萃取等工段,及时、准确获取各个工艺点的元素(如钴、镍等)浓度信息对于系统工艺总体优化控制、提高产品质量和产量具有非常重要的意义。目前,该工艺过程主要是通过手工采样+实验室检测(ICP-OES方法)的方式获取各工艺点的元素浓度信息,存在人工检测工作量大、样品检测结果实时性差等一系列问题。

针对锂电池回收萃取工艺提出一种元素在线监测解决方案,该方案可实现工艺过程中多点的实时、连续、在线监测,可及时、准确获取各工艺点的元素浓度信息。通过该方案的实施可大大降低生产过程中的人工投入,提升生产过程管理的自动化、智能化以及信息化水平,提升产品品质和产量,从而促进生产过程经济效益的提升。

主要检测内容:

主含量 Co、Ni、Mn;含量范围0-130g/L。

杂质含量Fe、Cu、Ca、Mg、Cd、Cr、Zn;含量范围0-10g/L。

使用效果:

1、离线检测>4h;在线分析<2h,检测数据与信息化及过程控制系统无缝数据传输及时有效控制生产过程。

2、原来人工每天分析样品96个;现在萃取工序实现了全自动在线分析,无需人工参与;

3、 控制最佳投料比和反应条件,促进生产稳定、保证产品品质,提高原料利用率30%以上。

3423

3423