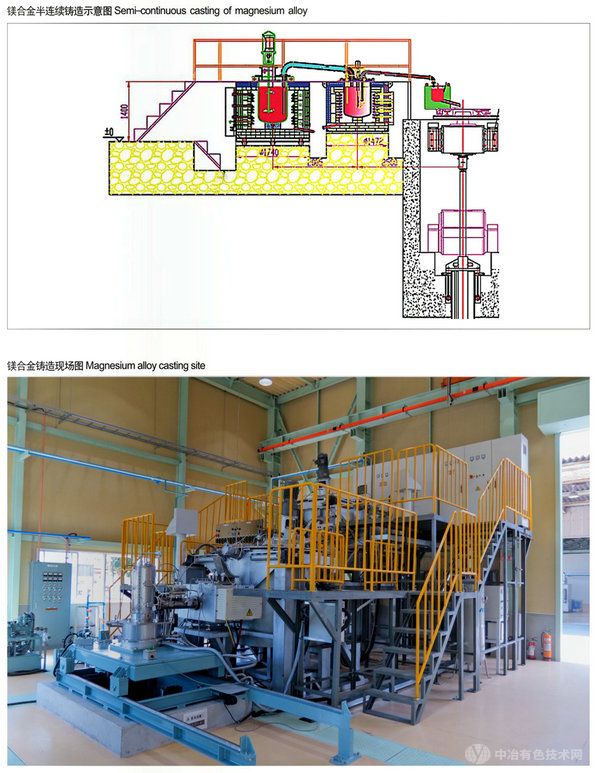

镁合金半连续铸造生产线

镁合金半连续铸造生产线是一种先进的生产系统,通过将液态镁合金自动输送至保温前液箱,并利用结晶器周边的循环水快速冷却镁液,使其在铸造机的牵引下形成固态棒坯。该工艺能显著提高结晶组织的致密性,避免疏松、缩孔等铸造缺陷,广泛用于生产挤压、轧制型材的原材料或牺牲阳极。生产线分为液压式和丝杆驱动式两种,液压式精度高但造价高,丝杆式造价低但需定期维护。整个操作过程由PLC系统控制,自动化程度高,可精确调整铸造速度、长度和冷却参数,确保高质量的镁合金棒坯生产。

产品说明:

镁合金半连续铸造,是将液态的镁合金液体自动转到保温前液箱。前液箱内的液体经阀门]控制镁液均匀的流入到结晶器冷却(结晶器周边通入了循环水),同时铸造机液压油缸牵引装置匀速向下移动,使镁液呈固态棒的形式向下牵引。过程中由铸造机水泵供水喷淋冷却棒坯外圆周部分,使捧坯心部快速凝固,达到生产镁棒坯之目的。半连续铸造与一般低压或常压铸造的不同之处是,金属液通过结晶器周边的循环水激冷后,能使金属快速凝固。以此达成结晶组织致密,无疏松、缩孔及其它铸造缺陷之目的。因其优良的特性,半连续铸造棒坯大多作为挤压、轧制型材的原材料或牺牲阳极等用途。

常用的半连续铸造机分为液压式铸造机与丝杆驱动式铸造机,两者之间各有所长。液压式铸造机造价高,能实现精密控制。而丝杆式铸造机造价低,驱动丝杆部件因易损需定期更换,控制精度稍低一些,但完全能满足铸造棒坯要求。

操作程序:启动液压站或丝杆制动。按工艺要求设置铸造参数(铸造速度、长度、冷却水流量等),移开滑动小车,启动升降平台快升引锭头升至约+ 200mm处自动停止,用压缩空气将引锭头吹干。小车移至铸造位置,点动升降平台将引锭头送入结晶器,开启冷却水,按动(铸造准备)按钮。PLC自动检测并由显示屏显示工作电流、工作电压、液压系统压力、液压油温度、冷却水压力、冷却水流量、冷却水温度、过滤阀运行状态、冷却水流量控制阀工作状态、各电接点工作伏态。

开启<铸造>按钮,镁液从保温炉用泵泵至前液箱,通过导液管使得镁液流入衡稳器内套结晶器心部的分流盘中。开启铸造小车结晶器保护气环,待镁合金液充满引锭头顶部后调整衡稳器内镁合金液位,按动铸造按纽,铸造机开始铸造下降,铸造开始。

641

641