全部

1231

1231

0

0

铝电解槽作为铝工业生产中的核心设备,其阴极结构的优化一直是节能减排的重要研究方向。尽管近年来已有多种新技术和新材料应用于阴极节能,但效果并不理想,仍面临诸多挑战。然而,近日轻冶股份与郑州大学梁学民教授团队的研究取得了重大突破,为铝电解槽阴极节能提供了新的解决方案。

研究团队发现,传统的全石墨化阴极炭块虽然能大幅降低电阻率,但其良好的导热性能却导致电解槽底部过冷,不得不提高槽电压以保持热平衡,从而无法实现降低槽电压、节能减耗的目标。此外,全石墨化炭块的应用还增加了铝液层中的水平电流,对铝电解槽的磁流体动力学稳定性和电流效率产生了不利影响。

针对上述问题,研究团队通过电流场仿真研究,提出了一种创新的解决方案:将石墨化炭块与磷铁浇铸或高导电(加铜)阴极钢棒相结合,以同时实现大幅降低电压、减少水平电流和优化磁流体动力学特性的效果。这一发现不仅打破了传统阴极节能技术的局限,还为后续研究提供了新的思路和方向。

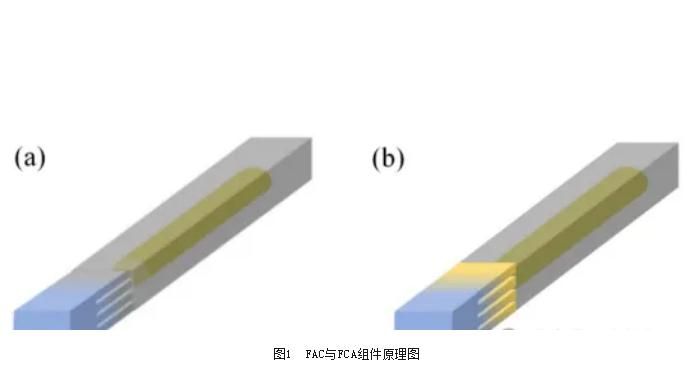

在此基础上,研究团队进一步从优化阴极电场分布的角度出发,结合异种金属界面高压复合原理,成功开发出“钢-铝+铜”(FAC)和“钢-铜-铝”(FCA)两种复合阴极组件。实验室测试结果表明,这两种组件的节能效果极为显著:与现行嵌铜钢棒相比,FAC组件可多节电约30%,而FCA组件的电阻值更是降低了约74%,吨铝节电超过270kWh。

梁学民教授团队的研究不仅揭示了阴极材料及其组件结构优化对电解槽低电压节能和磁流体动力学特性的显著影响,还通过采用先进的金属复合材料技术和优化导电结构,实现了前所未有的节能效果。这一成果不仅具有重要的理论价值,更为铝电解槽阴极节能技术的实际应用提供了切实可行的解决方案。

此次研究的成功,标志着铝电解槽阴极节能技术迈上了新的台阶,为铝工业的绿色发展注入了强劲的动力。未来,随着这些新技术的不断推广和应用,铝工业的节能减排工作将取得更加显著的成效,为实现可持续发展目标贡献更多的力量。