全部

1082

1082

0

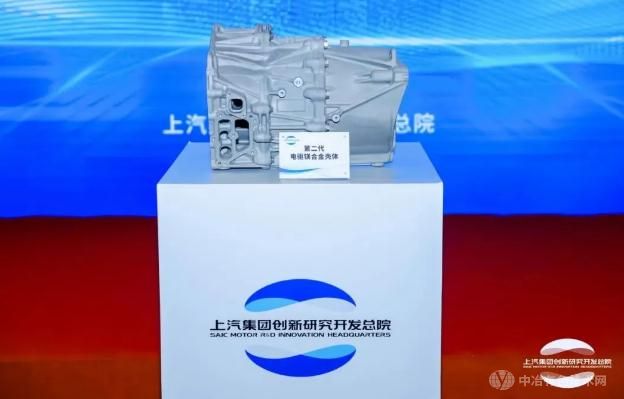

0 2024年11月29日,上汽集团创新研究开发总院成功举办了技术发布会,会上正式推出了全球首款量产的半固态工艺镁合金电驱壳体,标志着上汽在轻量化发展道路上取得了新的重大突破。此次发布会以“镁驱升级,不止于轻”为主题,吸引了众多产业合作伙伴的代表企业齐聚一堂,共同见证这一里程碑式的成就。

发布会上,上汽集团创新研究开发总院能量中心驱动系统硬件部执行总监王健发表了主题演讲,分享了最新的镁合金研究和应用技术成果。他介绍道,这款由上汽自主研发的第二代电驱动总成镁合金壳体,采用了先进的半固态工艺和高性能的AZ91D镁合金材料,总重量仅为13.7kg。这一创新产品的问世,展现了上汽在镁合金轻量化材料研发与应用方面的深厚实力,也是上汽长期以来对高性能、轻量化、低碳环保目标不懈追求的结晶。

半固态工艺的应用,解决了镁合金材料在加工成型过程中的诸多痛点,并显著提升了镁合金材料的强度、延伸率和耐腐蚀性能,使其在新能源汽车领域的大规模量产应用成为可能。这一技术的突破,不仅发挥了镁合金的轻量化优势,还开创了镁合金材料半固态工艺在新能源汽车电驱领域应用的先河,为新能源汽车轻量化与绿色制造树立了新的标杆。

早在2022年,上汽智己旗下的首款车型智己L7就已经正式上市,其全套电驱动系统镁合金壳体是镁合金材料在新能源电驱动壳体上的首次量产应用,为上汽在镁合金材料的应用上积累了宝贵的经验和技术优势。如今,第二代镁合金壳体的推出,不仅是对第一代产品的全面升级和完善,更是上汽对镁合金材料在汽车领域应用潜力和价值的深度挖掘和拓展。

与传统镁合金高压压铸工艺相比,半固态工艺通过精确控制镁合金材料在铸造凝固过程中的工艺参数,形成了均匀细小的球状初生相,显著提升了铸件的力学性能、延伸率和致密度。同时,这一创新工艺无需使用保护气体,制造过程能耗大幅降低,更加符合绿色制造的理念。

上汽集团一直致力于车用镁合金技术的提升和新技术的研发,以期更好地推动镁合金材料在汽车领域的量产应用水平。随着全新一代镁合金电驱壳体的发布,上汽不仅为新能源汽车行业树立了新的轻量化制造标杆,还将引领整个镁合金产业链的发展,进一步巩固中国在全球镁材料研发与应用领域的领先地位。未来,上汽集团将继续以不断创新的技术实力,推动新能源汽车行业迈向更加绿色、高效与可持续的未来。