一、研究的背景与问题

鞍钢矿业是集勘探、采矿、选矿、资源综合利用、矿山设备制造、工程技术输出和贸易为一体,国内规模最大并具有完整产业链的特大型矿业集团,现有8座铁矿山、8个选矿厂、1个烧结厂、2个球团厂、5座辅料矿山,是国内唯一的亿吨级铁矿山企业。虽然其在信息化建设方面取得了重大进展,在设备大型化、自动化运行等方面得到了较大提升,但是,生产管控信息技术相对落后,存在大量数据孤岛现象,不能整体化管控,各工序缺乏协同联动,采场新技术应用滞后,采场业务缺少联动。为此鞍钢矿业积极落实“两化”深度融合战略,积极探索推进智能化发展,开展智能化矿山建设,并选择亚洲第一大露天铁矿山—齐大山铁矿作为试点,开展大型金属露天矿全流程智能安全开采技术研究与示范基地建设。

国外露天矿智能开采实践主要以装备无人化为主,而国内起步较晚,工艺系统规划与协同应用不足,研究主要集中在单工序、单设备的数字化和信息化方面,如边坡监测、混装炸药车、数字爆破、无人驾驶矿车等,缺少整体顶层设计,没有统筹露天矿开采生产中穿孔、爆破、采装、运输、排卸五大工序,未实现系统协同优化。当前行业亟需解决露天矿智能开采的如下共性关键技术:

1、在智能感知方面,露天矿开采的铁运环节、汽运环节仍缺乏共性的自我感知和环境感知技术,难以针对性地指导露天矿的智能开采。

2、在智能规划方面,露天矿开采的穿孔环节、汽运环节仍缺乏针对性、统一化的路径决策、行为决策和动作规划。

3、在智能控制方面,露天矿开采的穿孔环节、汽运环节仍需要针对露天矿生产环境的核心控制算法与控制策略。

鉴于此,鞍钢集团矿业有限公司联合北京科技大学、鞍钢集团北京研究院、东北大学、中国科学院沈阳自动化研究所等单位开展了科技攻关。从2005年开始,鞍钢矿业陆续进行数字矿山、智慧矿山建设,取得了丰富的成果,建立了以系统工程重大创新为主线的“五品联动”模式,以追求“安全生产、绿色环保、资源利用、企业效益”的动态平衡为发展目标,以实现“全程动态可控、工序精准协同、单体性能最优、全局效益最大”为建设策略,通过将“云大物移智”等先进信息技术与企业生产相融合,建成了具有智慧创新、智慧制造、智慧管理特征的先进矿山信息系统,解决了贫铁矿大规模、低成本、高效率开发利用的世界性难题。北京科技大学、东北大学等单位从2000年以来,一直开展矿山信息化、数字化、智能化研究工作,在科技创新和人才培养方面均取得了丰硕成果,始终站在智能矿山领域前列,特别是在工艺优化、矿山系统工程、智能卡调与配矿、智能装备等方面尤为突出,先后获得相关国家重大项目10余项,国家科技进步奖3项,省部级科技奖励20余项,获得发明专利百余项,发表sci等论文200余篇,为项目顺利实施奠定了坚实的基础。

二、解决问题的思路与技术方案

1、总体思路

大型金属露天矿的智能开采具有生产工序多,各环节时空发展相互关联,设备种类多,设备大型化、机械化程度高等特点。近年来,虽然很多露天矿智能开采技术都取得了良好的应用,但仍然存在系统规划难、系统智能难、系统协同难的问题。为此开展了大型金属露天矿全流程智能安全开采关键技术研究与应用,基于大型金属露天矿智能安全开采的全工艺流程,提出了智能开采总体架构及五大生产工序全流程智能安全开采框架,提出了多环节、系列化的智能感知、智能规划和智能控制方法,实现了多场景的智能安全应用,在穿孔、爆破、铲装、汽运和铁运等工序开展智能安全应用与示范,创建了“全流程规划→多工序智能→多场景联动”的大型金属露天智能开采模式,解决了露天矿智能开采关键共性技术难题,建成了亚洲最大智能露天铁矿示范基地。

2、技术方案

(1)大型金属露天矿智能开采总体架构及全流程智能安全开采框架研究

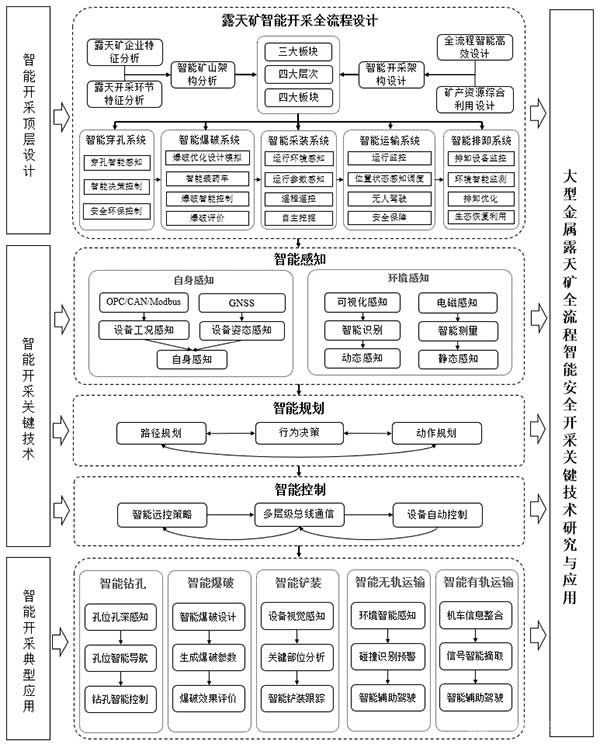

依据露天矿智能开采的全流程应用场景,包括穿孔、爆破、采装、运输、排卸五大生产环节,提出了与智能采矿装备和系统相适应的高效露天矿智能开采的全流程工艺,设计了“三大平台四大层次四大板块”智能露天矿总体架构。在总体架构的基础上,在智能开采的科学问题、关键技术、研究内容、实现途径与主体功能方面,分别对穿孔环节、爆破环节、采装环节、运输环节和排卸环节进行了更为深入的分析和研究。

图1 项目总体研究思路

(2)大型金属露天矿开采多工序智能感知、智能规划和智能控制方法研究

基于总体框架,分别针对露天矿智能开采的智能感知、智能规划和智能控制展开研究:研究智能感知方法,利用卫星定位、雷达、图像识别等技术,实现了设备多方位的自身感知以及周边环境的智能感知;研究开采设备的智能规划方法,完成多工序开采设备的智能路径决策、行为决策和动作规划;研究智能装备核心控制方法,基于5G、边缘计算技术,研发了广泛应用于各种装备且模块化、可配置、软硬一体的智能开采装备核心控制算法和控制单元,满足智能开采设备的控制要求。

(3)大型金属露天矿多场景的智能安全应用研究

基于提出的智能开采框架和智能感知、智能规划与智能控制的方法,在露天矿全流程多场景实现了智能安全应用:针对穿孔环节,实现了钻机的远程控制与自动钻孔的智能安全应用;针对爆破环节,设计了爆破全流程的优化方法,实现了爆破的智能设计与效果评价;针对铲装环节,实现了连续的电铲智能感知与铲装跟踪智能化;针对运排环节,实现了有轨运输和无轨运输设备智能安全辅助驾驶应用;最终形成了系列化智能开采关键共性技术,并以此为基础建成了亚洲最大智能露天铁矿示范基地。

三、主要创新性成果

1、创立了大型金属露天矿全流程智能安全开采体系。通过对露天开采各生产环节基本特征的深入挖掘,基于当前及未来技术的发展方向,提出了露天矿智能开采总体架构及五大生产环节的全流程智能安全开采框架,创立了“三大平台、四大层次、四大板块”智能露天矿总体架构,规划了露天矿穿孔、爆破、采装、运输、排卸五大环节智能开采科学问题、关键技术、研究内容、实现途径与主体功能。实现了金属露天矿智能安全开采从局部割裂化到整体统一化在理论体系方面的重要突破,成果达到国际先进水平。

2、破解了大型金属露天矿多工序智能化瓶颈技术。研发了露天矿多环节智能开采感知-决策-控制一体化技术:挖掘了露天矿开采的智能感知特征和关键问题,提出了复杂环境系统化感知策略,研发了设备自身及周边运行环境感知方法和技术;基于露天矿开采生产工艺特点,建立了露天矿智能开采优化模型,形成了智能开采的规划方法和决策技术;分析了露天矿开采典型设备工作特点,探究了装备智能控制机制,构建了露天开采通信网络模式,开发了控制策略对内对外规范接口,提出了装备核心控制技术。该成果实现了矿山开采工艺与装备智能化升级,综合生产效率提高12.05%,填补了露天矿全流程智能开采技术空白。

3、攻克了多场景协同联动智能化开采实践难题。集成建构穿孔、爆破、铲装、运排全流程系统,研发了露天矿智能开采系列技术,开发了多场景协同联动智能化开采应用:穿孔环节,实现了钻机的远程控制与自动钻孔的智能安全应用;爆破环节,实现了爆破智能设计与效果评价;铲装环节,实现了连续的电铲智能感知与铲装跟踪的智能化;无轨运输环节,实现了矿用卡车智能安全辅助驾驶应用;有轨运输运环节,实现了矿用机车智能安全辅助驾驶应用。该成果实现了露天矿多环节、多场景的智能安全生产,综合优化人力资源588人,大幅提高了矿山安全生产水平。

形成了集成三大创新,建立了“全流程规划→多工序智能→多场景联动”露天全流程智能开采模式,打造了智能开采生产平台,建成了亚洲最大智能露天铁矿示范基地,成为矿山行业全流程智能化开采应用示范标杆,走出了一条矿山行业高质量发展新道路。

四、应用情况与效果

2015年1月,项目研究成果逐步应用于鞍钢集团矿业有限公司的智慧化建设当中,并于2021年底建成了亚洲最大的智能安全开采露天铁矿山示范基地—齐大山铁矿。2018年-2022年,本项目相关成果陆续推广应用到鞍千矿业、关宝山铁矿等露天金属矿山,眼前山地下铁矿山以及抚顺西露天矿、华能伊敏露天矿等露天煤矿。

本项目研究成果成功应用于露天矿山:齐大山铁矿、东鞍山铁矿、关宝山矿业、弓长岭矿业有限公司、鞍千矿业有限公司、大孤山铁矿,实现了矿山开采工艺与装备智能化升级。近三年,应用本项目成果,六家矿山共为鞍钢矿业创造直接经济效益12.03亿元,钻机生产效率提升13.2%,电铲生产效率提升14.2%,运输生产效率提升7.12%,破碎生产效率提升13.68%,应用效果及经济效益显著。

本项目于2018年将多工序智能化技术陆续应用在华能伊敏露天矿、抚顺西露天矿中。大幅度提升了矿用卡车在上述两座露天矿山中的运载安全系数,降低了运输操作复杂度,为矿卡司机提供了更为安全的保障机制,促进了露天矿智能开采的效率、提升了经济效益。

本项目部分研究成果成功应用于地下矿山:2021年爆破智能设计及爆破效果智能评价技术陆续应用在鞍钢矿业眼前山地下矿中。通过将爆破设计、智能装药、精准评价、流程优化等各环节生产活动相联结与融合,形成具有信息深度自感知、智能优化规划、智能精准控制的综合集成爆破技术,降低了爆区的贫化率,减少了炸药单耗,有效改善采矿效率与爆破质量,进一步加强了眼前山铁矿的精细化管理要求。截止2022年底,该项技术共为鞍钢矿业眼前山地下矿创造直接经济效益3.65亿元,提升矿石产量96万吨;深孔爆破炸药单耗降低13.6%;爆破设计作业效率提升15%;优化炮孔间距,单排炮孔总钻进长度降低22%;破碎生产效率提升6.46%,应用效果及经济效益显著。

本项目主要论著70篇,共被引用近500次,研究成果极大地丰富和发展了我国露天矿智能开采基础关键技术,为类似露天矿山的工程应用提供了参考和借鉴价值。研究成果不仅可以直接应用于金属露天矿的智慧化建设,相关的理论、方法等还可以推广到其它非金属矿山、水利水电、煤矿、以及其它领域的智慧化建设中,且具有极强的推广应用价值。

707

707

0

0