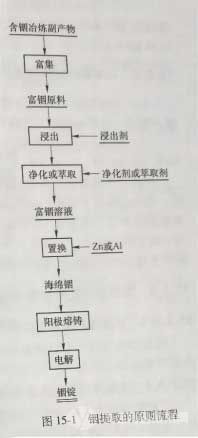

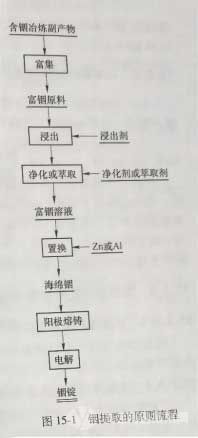

铟的提取过程一般可分为四个阶段:(1)铟在重金属的冶炼过程中的富集(2)富含铟物料的处理;(3)粗铟制备;(4)粗铟精炼。其提取原则流程如图15-1所示。

铟的富集与提取

铟的富集与提取主要包含浸出、萃取、置换、电解精炼等工艺过程。

浸出

浸出一般采用硫酸体系,根据浸出液的酸度分为中性浸出和酸性浸出。中性浸出过程中,铟富集在浸出渣中,锌进入浸出液中,中浸液固比(8~10):1、温度80~90℃、时间6h左右、始酸120~150g/L H2SO4、终酸pH=5.0~5.4,中浸渣中铟富集约2~4倍,锌除去60%~90%,铁除去50%~80%。酸性浸出过程中,铟进入浸出液中,酸浸液固比(8~10):1、温度80~90℃、时间12h左右、始酸150~200g/L H2SO4、终酸pH<1.5,铟浸出率可达到90%以上。

萃取

萃取法特别适用于含铟较低的溶液,可以明显提高铟的回收率及富集程度,在铟的提取生产中应用广泛。常用的萃取剂有P204、P507、P538、DEHMTPA、Cyanex923、CA-100。其中P204应用最为广泛,采用30%P204与70%煤油,在相比0/A=1/3~1/5,溶液含锢为10~20g/L,溶液酸度为1~1.5mol/L硫酸介质中进行三级逆流萃取,铟的萃取率达99%。萃取铟有机相采用HCl反萃,可获得纯度较高的富铟溶液。

置换

反萃获得的富铟溶液可直接采用锌板或铝板进行置换铟,铟以金属铟的形式析出形成海绵锢。海绵铟经过压制、碱熔可制得粗铟。

电解

粗铟中的主要杂质元素是Cd、Pb、Sn、T1、Fe、Zn、Cu、Al等,在电解过程中比铟电位正的杂质Ag、Cu、As、Pb、Sn基本不溶解而进入阳极泥,标准电位比铟负的杂质如Al、Fe、Zn虽然与铟一同进入电解液,但这类杂质电负性大,且浓度很低,一般不会在阴极上析出。电解液通常为硫酸体系,也可为氯盐体系,阳极为锢板,用滤布包裹,阴极为钛板,NaCl和明胶作为添加剂。电解电流密度80A/m²,槽电压0.3~0.35V,同极中心距70mm;电解周期5~7d;电解液温度20~30℃;pH=2~2.5,In3浓度80~100g/L,NaCl 80~100g/L,明胶0.5~1g/L。

946

946

0

0