前言

随着科学技术进步,铝电解槽容量逐步大型化,先出现了160kA、200kA、240kA系列,随后出现了280kA、320kA、350kA、400kA、420kA系列,再到当前的500kA、600kA、660kA系列,电解槽大型化越来越突出。大型化在投资效益方面具有单位产能投资少,吨铝成本折旧资金少、设备维护成本低、劳力成本低等多项优势。但随着电解槽容量的不断加大,大型电解槽电压的针振和摆动日益成为生产过程不稳定的重要因素,电解槽运行稳定性成为大型化的瓶颈,其稳定性研究已经成为设计和生产中越来越重要的课题。

从设计角度来说,运行稳定性主要由磁场和电场决定。铝液中的水平电流与垂直磁场相互作用,形成铝液流动的原动力,当垂直磁场与水平电流都比较大时,铝液流动形成的流场不稳定性加剧。从工艺控制角度来说,提高铝水平减少水平电流,控制各阳极的导电均匀性是常见的稳定措施;而控制好氧化铝浓度、过热度等,减少阳极气泡在阳极底的富积,让气泡从阳极底掌排出时更小更快,以减少气泡对铝液镜面的扰动,可以很好地控制电解槽电压波动。本文就设计因素和工艺控制因素,对某电解铝企业600kA电解槽的运行稳定性进行分析,并针对影响电解槽电压稳定的环节,采取相应的措施,以突破大型槽稳定性瓶颈,做到安全平稳高效运行。

1.某电解铝企业600kA电解槽运行稳定性分析

1.1 600kA电解槽的基本设计情况

某电解铝企业电解槽设计电流为600kA,阳极56组,阴极30组,阳极电流密度设计为0.816A/cm2。在设计方面,600kA电解槽母线配置采用槽外补偿方式,对运行稳定性的影响比较突出:

1)槽体大,长度近23m,宽度约4.6m,启动期间,槽壳底隆起最高达11cm。大槽体对温度均匀性、浓度均匀性都有较大负面影响。

2)阴极采用450mni高的GS-5阴极(半石墨质),与方钢的粘接方式为磷生铁浇铸,不利于减少水平电流;但阴极炭块与方钢粘接的外端采用了一定的绝缘方式,可以抑制40%的水平电流。

3)电解槽中的下料点分布不均匀。8个下料点按阳极排列下料面积比为2,4,4,4,4,4,4,2。区域下料不均,易引起氧化铝浓度差异。

4)槽内衬热场结构设计为底部保温,侧部散热。对于大型槽,这种设计易使边部与中间形成温差。

1.2 影响600kA电解槽稳定运行的因素分析

1.2.1 磁场电场的设计对运行稳定的影响

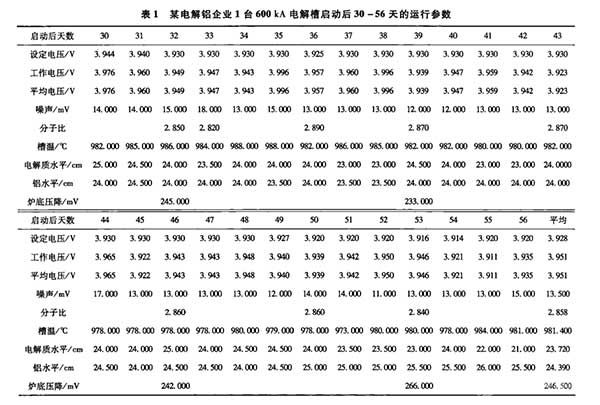

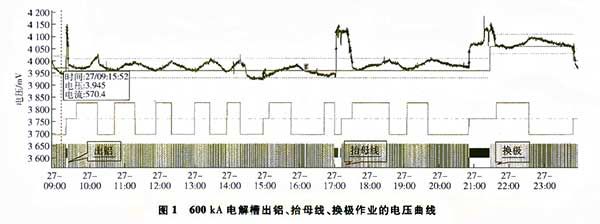

为尽可能排除气泡对电压稳定性的影响,选取处于启动后期管理运行的电解槽进行分析。跟踪记录1台600kA(实际575kA)电解槽启动后30-56天的运行数据见表1,槽在出铝作业、换极作业和抬母线作业后的摆动曲线,如图1所示。

1)由表1可知,工作电压为3.951V,电压偏离值为23mV,分子比为2.858,槽温981.4°C,实际运行电流为575kA,阳极电流密度为0.782A/cm2,噪声长期稳定保持在13.500mV。

2)由图1可知,电解槽电压在出铝、换极、抬母线作业后稳定性良好,基本没有受到影响,这是因为进人后期管理的电解槽,炉膛洁净度好,在高分子比、高温和低极距工艺条件下,阳极气泡对阳极湿润性好,在阳极底富积少,排出时体积小,电解槽可以长时间稳定运行,说明磷生铁浇铸阴极绝缘区抑制水平电流与电解槽的磁场设计,在运行电流为575kA时电压稳定性好。

1.2.2 电流对运行稳定性的影响

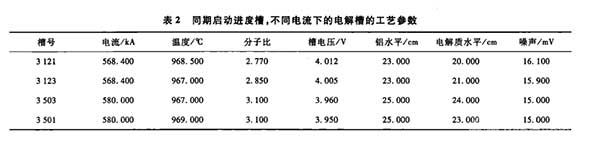

1)稳定运行状态下,电流对运行稳定性的影响。张峰等研究了铝电解工艺对阳极气泡析出行为的影响,发现气泡在阳极底掌下的覆盖面积随着电流密度的增大而减少,即随着阳极电流密度的增大,槽电压波动幅度降低。单从气泡的角度来说,提升电流对电压无不利影响,但因采用磷生铁浇铸阴极,增加电流在一定程度上增加了水平电流分量。因此,为了观察电流强度对电压稳定性的影响,跟踪记录同处于启动后30-40天的4台电解槽在不同电流条件下的运行情况,见表2。

由表2可知,电流由568.4kA提升至580kA,槽电压的噪声值由16.1mV降至15mV,稳定性无明显变化。即在高分子比条件下,处于稳定运行的电解槽,提升电流对槽电压影响不大。

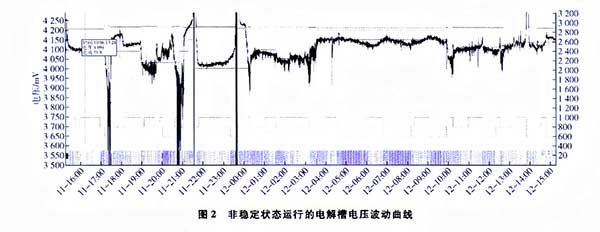

2)非稳定状态下,电流对运动稳定性的影响。处于正常期运行的电解槽,分子比下降到2.55以下,如果处于非稳态运行的电解槽,散热孔温差增大,槽电压噪声值随电流增加而明显增加(图2),槽电压波动后长期不易恢复。此时,降低电流运行,是解决问题的根本办法。前期启动槽因架设临时汇流母线等原因,炉膛建立不好,电解槽处于非稳定状态下运行,系列电流曾短期保持600kA运行稳定性差,后降至580kA。

1.2.3分子比和过热度对运行稳定性的影响

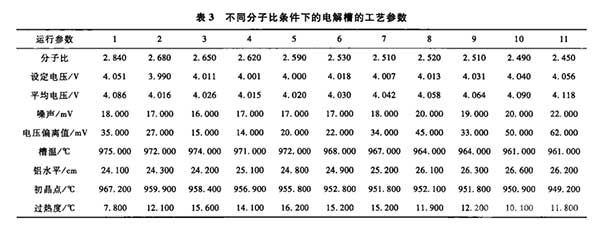

对其中某个管理正常、操作比较好的工区进行3个月的跟踪记录,运行电流为580kA,将分子比从2.84分阶段调整到2.45,期间电解槽各工艺参数见表3。

由表3可知,当分子比保持2.45~2.65、铝水平24~26cm、过热度大于14°C时,有较好的电压稳定性和较低的电压偏离值。但在分子比下降到2.45、槽温降到961°C后,噪声值上升到22mV,电压偏离值上升到62mV,槽电压的稳定性明显变差,电解槽基本脱离微机控制区间,处于无序状态。

1.2.4阳极效应干扰相邻槽对运行稳定性的影响

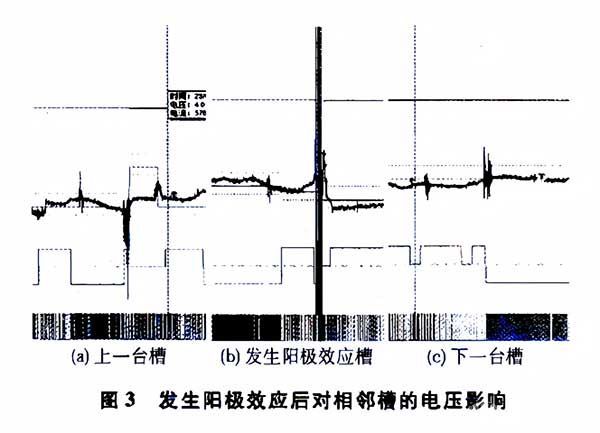

电解槽发生阳极效应后,在消除阳极效应过程中,电解槽各阳极电流会出现短时间不平均导致电压出现扰动,相邻槽电压扰动情况如图3所示。

从图3可以看出,发生阳极效应后,对电流方向的上一台电解槽扰动稍大。

综上所述,高温高分子比条件下,其运行稳定性较好;发生阳极效应后,相邻槽的电压扰动不大;在铝水平高度保持低于26cm时,要保持更髙的过热度14°C,方可保持稍好的噪声值,此时,分子比变化对槽电压稳定性影响明显。磁场及阴极水平电流设计基本满足生产要求,但因槽体大,生产中影响因素被放大,电解槽的抗干扰能力不强,波动后不易恢复,对炉膛规整性造成破坏。对此,以降低电流强度来应对,这也就形成了电解槽大型化的瓶颈。为增强其搞干扰能力,做到长期稳定运行,需要在过热度、铝水平等方面做出适应性调整,以应对大型化带来的不稳定性。

2.某电解铝企业600kA电解槽运行适应性调整

2.1 控制过热度

阳极气体覆盖率的变化与槽电压的波动高度吻合,气泡的周期性行为是引起槽电压波动的主要原因之一;增加电解质对阳极湿润性和增强电解质流动性的工艺技术条件,有利于阳极气体排出稳定槽电压,这也与上述多个运行实例吻合,高分子比有利于增加电解质对阳极的湿润性和增强电解质流动性,稳定槽电压。正常期生产分子比为低分子比,要达到类似的性质,需通过保持高过热度来获得。要在低电压下实现高过热度,启动中前期需建立高而陡且规整的炉膛。

2.2 控制炉膛

600kA电解槽稳定运行要求有更高的过热度,生产中,如果仅是提高电压来达到提高热度,能耗过高,也不利于安全。建立良好的高温规整炉膛是保持低电压下足够过热度的前提条件。高温炉膛的建立机制如下:

2.2.1 控制启动期应力

600kA大型电解槽,槽宽度与中型槽相比相差不大,但长度增加较大,上部衍架跨度大,槽壳槽体长。生产运行中,启动期应力变化主要表现为上部结构下挠、槽底壳上隆,槽底壳隆起最高达11cm,如衍架受热稍大,会加剧下挠幅度,并引发掉极。所以,焙烧与启动时以缓升温、避高温原则进行,减少衍架和槽底壳变形,让槽电压平稳下调,是启动中后期建立高温槽膛的前提和保障。否则,炉膛伸腿偏小且不规整,在进入正常生产后,槽电压会较高,稳定性差。

2.2.2 启动期保持高铝水平和高晶点电解质

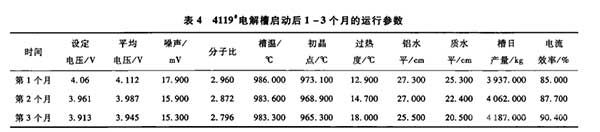

600kA电解槽槽体大,各部位热平稳均度和动态稳定性相对差,因此要求所建炉膛要有更高的稳固性和规整性,为正常期低分子比运行时有足够的过热度和长期稳定运行创造条件。对此,采用髙铝水平和高晶点电解质建膛。炉膛按要求建立后,跟踪记录某一电解槽(4119#槽)的生产实际运行情况,运行参数见表4。

由表4可知,高温期保持更高位的铝水平启动槽;启动进人第3个月以后,在电压3.945V、铝水平25.5cm时,有14°C以上的过热度。

2.3 正常生产期保持高铝水平

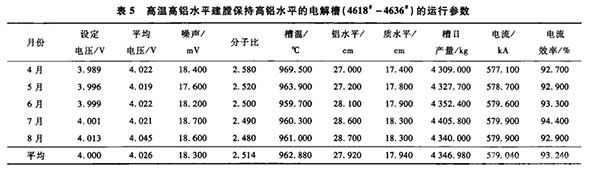

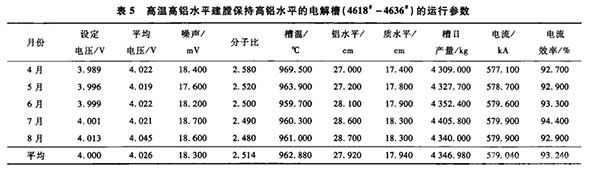

进入正常生产期后,铝水平保持为28~30cm。经计算,铝水平为28cm,电解质水平为18cm时,每万电流盘存铝量约930kg(—般槽型为750~850kg),电解质量为217kg。对比中小型电解槽的电解质量偏少,故保持高铝水平,增加单位电流铝熔体,有利于弥补电解质少带来的热平衡差异,平衡各区域的温度,增强微机双平衡控制系统对能量与物料平衡的控制。有18台电解槽(4618#-4636*)采用高温高晶点高铝水平建膛,在后期保持高铝水平运行后,获得良好的生产指标,电流效率达到93%,具体参数见表5。

2.4 平衡电解槽中各区域的温度和氧化铝浓度

高铝水平和足够过热度可以在气泡及电解质对阳极湿润性方面,起到增强电压稳定性的作用;同时在平衡电解槽中各区域的温度和氧化铝浓度、减少水平电流、稳定槽电压等方面,也起到了根本性的作用。而要平衡槽中各区域的温度和氧化铝浓度,还应增加如下措施:

1)均匀换极。在正常生产中,换极均勻性影响铝液镜面和槽电压的稳定性。大型槽电解槽长度跨度大、阳极多,如果换极采取传统方式间隔两块极,易导致电流及温度分布不均,引发槽电压波动。故定制换极表时,拉长换极位置间隔,上一次换极的位置与下一次换极的位置距离大于4块阳极,尽可能避免单位时间内集中一端换极,让换极位置均匀分布。

2)均匀下料。因流场等原因,在设计上电解槽各下料点的排布方式为两端头密中间疏。实际运行中,出铝口下料点稍有积料,烟道端下料点积料相对严重。因此,最初对2台电解槽两端头下料点采取减少下料定容器的办法进行试验,之后全部槽采用微机对相应点延长下料周期的办法,这样处理在一定程度上有利于浓度均匀和槽电压稳定。

3)均匀盖料。槽型设计为底部保温、侧部散热。其中侧部散热比例相对过大,且中间和边部距离相对增加。当槽电压偏高时,会导致中间和边部的温差增加。因此,采取减少中缝保温料的做法,一定程度上平衡了各区域的温度,增强了槽电压稳定性。

3.结论

1) 电解槽的磁场设计及磷生铁浇铸阴极绝缘区形成的水平电流,基本满足生产要求。在电流580kA,各环节控制较好的电解槽噪声值已达18mV,电流上调的运行基础有待提髙,在减少阴极水平电流方面有待改进。

2) 大型槽大型化至稳定性变差,抗干扰性变差。在不稳定状态下,电解槽的波动幅度大,不易恢复。电解槽能否长期稳定运行,是满负荷600kA运行的瓶颈所在。

3) 在过热度偏低、铝水平高度不够的情况下,分子比对槽电压的稳定性影响较大。

4) 高铝水平、高晶点、高温建炉膛,有利于在正常生产期获得良好的温度和均勻性浓度,并在低电压条件下获得足够过热度。在此条件下,进人正常期后把铝水平控制在28~30cm时,稳定性增强,电流效率可达到93%。

5) 大型槽槽体大,各种现场作业与工艺定制应尽可能少干扰到电解质中的温度均匀、氧化铝浓度均匀。

免责声明

本文部分内容源自“有色冶金节能”、“电解铝”,版权归原作者所有,转载目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理,如需转载请注明出处!

1060

1060

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0