摘要

某铜矿的开采采用下向水平分层充填采矿法,曾经的水砂充填和分级尾砂胶结充填工艺均存在采场滤水量大、工作环境差、充填体强度低和充填成本高等问题。为解决这些问题,开展了全尾砂膏体充填工艺应用研究,确定了全尾砂浓密质量浓度、充填体灰砂比及料浆浓度等工艺参数,设计了高度集成自动化的全尾砂膏体充填系统方案。生产实践表明,与传统充填工艺相比,全尾砂膏体充填提升了充填作业效率和充填体强度,有效保障了采场的安全稳定性,减少了地下开采对地表的影响,提升了尾矿综合利用率,显著降低了充填成本,减少了尾矿外排量,延长了尾矿库的服务年限,节省了尾矿及回水输送费用,消除了因采用分级后的细粒尾砂筑坝造成的安全隐患,降低了对周边环境的污染和安全风险,有利于矿山可持续发展,实现矿山绿色开采目标。

作者及单位

沈楼燕, 门建兵, 许高锋, 樊忠华, 王雷鸣

中国瑞林工程技术股份有限公司

引用格式

沈楼燕, 门建兵, 许高锋等. 某铜矿全尾砂膏体充填技术及其工业应用研究[J]. 现代矿业, 2023(2):40-43.

正文

充填法采矿能够维持采场围岩体的稳定性,改善采矿工作面环境,降低开采过程的矿石损失与贫化,并将尾砂回填到采场,解决了尾矿堆放污染问题,有益于环境及其区域的动植物保护。

根据充填工艺和方式不同,充填法采矿可分为干式充填(废石充填)、水砂充填、胶结充填和膏体充填。干式充填法因工艺繁杂、劳动力需求大、作业成本高、采场充填时间长、矿石贫化率高、生产率低、采场充填时不能进行回采等缺点,在充填采矿领域极少应用。水砂充填从采场渗出的泥水污染巷道、水沟和水仓,清理工作量大、排水费用高、充填量小、充填体强度一般不高,对回采的安全问题和充填体压缩沉降均未很好解决,不能从根本上阻止岩石移动,使其应用范围受到很大限制。当下常用的充填方式为胶结充填和膏体充填,而膏体充填较胶结充填因具有采场不脱水、料浆不沉淀离析、充填体强度高且水泥用量少等优点,而受到越来越多的矿山青睐,得到了广泛应用。经过多年的发展,膏体充填技术已成为中国绿色矿山安全建设的重要组成部分,并在助力实现“碳中和”发展目标的过程中发挥着积极作用。

1 工程背景

某铜矿是国内大型铜、硫地下开采矿山,并含有金、银、铅、锌、硒等多种有价伴生元素,采矿规模为5 000 t/d,采用下向水平分层充填采矿法对矿体进行回采,原充填方式为水砂充填和分级尾砂胶结充填。水砂充填料浆浓度相对较低,井下充填时采场滤水量大,增加井下排水排泥量,采场作业环境较差;而分级尾砂胶结充填分级后的细颗粒需排至尾矿库,增加尾矿库子坝堆筑的难度,不利于尾矿堆积坝的稳定,且可用于充填的分级粗粒尾砂产率低,通常还需要外购江砂来补足充填料,而江砂的限采政策导致充填料来源紧张,价格也一路飙升,显著增加了矿山的开采成本。为解决上述问题,经过充分的技术经济研究论证后,改用全尾砂膏体充填工艺替代原充填工艺。

2 试验方案与材料

2.1 试验方案

充填试验由浓密系统、浆体制备及泵送系统组成。全尾砂经过潜水泵引流至中转槽,通过渣浆泵输送至浓密机,同时添加絮凝剂,浓密后的溢流水直接排放至排水沟,当泥层达到一定高度后,开启底流输送泵,将底流输送至混凝土搅拌机中,按一定灰砂比添加水泥,混合均匀后送至充填模块中。

2.2 试验材料

试验的材料包括全尾砂、P42.5普通硅酸盐水泥、絮凝剂AS9020及水,其中全尾砂取自生产现场,密度为2.975 g/cm3,粒度分布见表1。

3 全尾砂膏体充填试验研究

3.1 全尾砂浓密试验

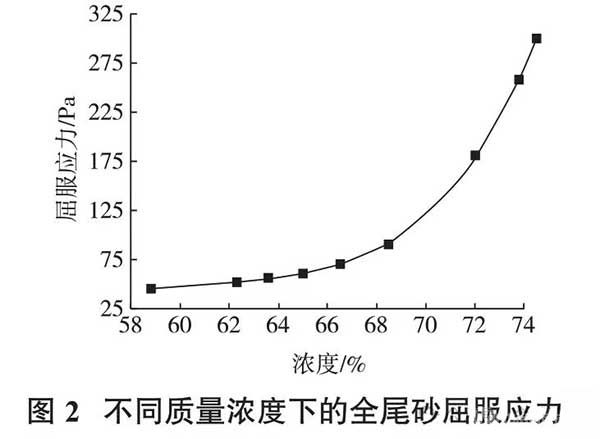

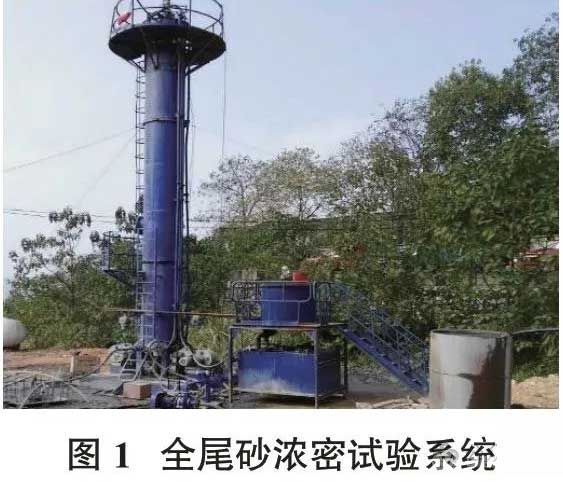

运用φ1 m浓密机(图1)对全尾砂进行浓密试验,浓密机在动态运行中,平均处理量在1.06 t/(m2·h)时,AS9020 平均用量在30.5 g/t,溢流水基本清澈。当泥层高度在7.2~8.5 m 时,全尾砂底流浓度在71.5%~78.8%。不同质量浓度下全尾砂屈服应力见图2。

从图2 可以看出,当质量浓度为72%时,屈服应力为182.3 Pa,达到了膏体状态。

3.2 充填体配比试验

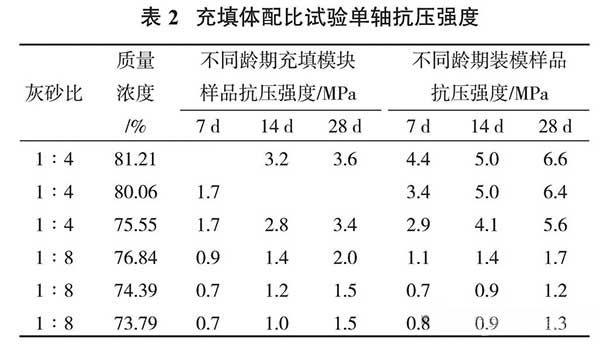

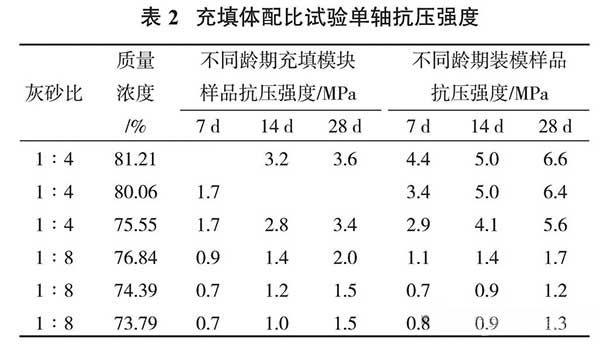

根据采矿方法所需充填体强度要求及该矿实际生产现状,按下部承载层充填体28 d 抗压强度≥4 MPa、上部填充层充填体28 d抗压强度≥1 MPa开展配比试验。在不同龄期阶段,分别在充填模块(图3)中取样进行强度测试。作为对照,在充填料浆制备完成进入充填模块前即进行取样装模(图4),对比2 种不同养护情况下试块的强度,试验结果见表2。

从表2 可以看出,在同等配比下,装模样品的抗压强度大于充填模块样品,这可能是由于充填模块样品在脱模时,打磨切割时对试块强度造成了影响。总体来说,灰砂比为1∶4、质量浓度在75.55%~81.21%时,2 种制模方式取平均值,28 d 强度均超过4 MPa;灰砂比在1∶8、质量浓度在73.79%~76.84%时,2 种制模方式取平均值,28 d 强度均超过1.4 MPa。

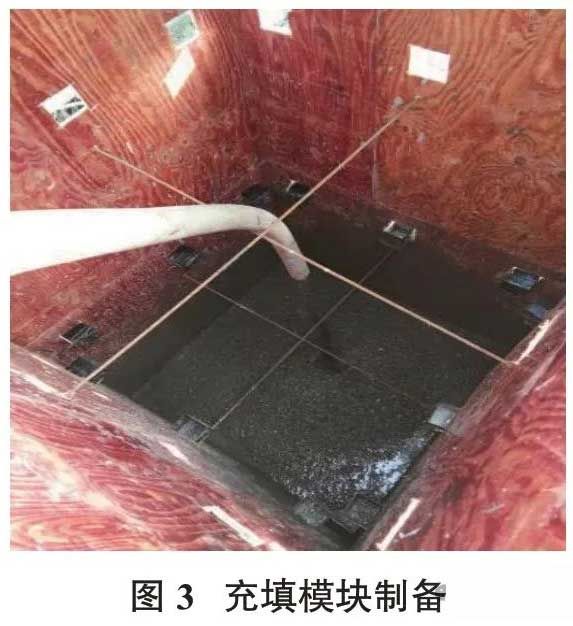

4 全尾砂膏体充填技术方案

依据试验结果,确定下部承载层充填体灰砂比为1∶4、料浆浓度为76%,上部填充层充填体灰砂比为1∶8、料浆浓度为74%。充填料浆以全尾砂、胶结材料和水为原料制备。选厂产出的全尾砂浆通过砂泵泵送至深锥浓密机,添加适当比例的AS9020,加速尾砂沉淀。进入深锥浓密机的尾砂经浓缩沉降后,由深锥浓密机底部管路放砂,经泵输送至搅拌设备内,同时启动微粉秤将水泥粉送入搅拌机内搅拌,按浓度要求加水搅拌均匀后,充填料浆通过充填工业泵加压泵送,经充填钻孔输送至井下采空区实施充填作业,充填工艺流程见图5。

5 全尾砂膏体充填工艺应用效果评价

与该矿原水砂充填和分级尾砂胶结充填工艺相比,全尾砂膏体充填工艺可以提高尾矿综合利用率、延长尾矿库服务年限、降低充填成本、提高采场作业效率、增强采场安全、减少环境污染等,技术经济成效良好。

(1)提高尾矿综合利用率,延长尾矿库服务年限,并提高尾矿坝的稳定性,减少环境污染,实现矿山可持续发展。

该矿邻近淡水湖区,尾矿库选址极其困难,新建尾矿库征地工作难度极大,工程造价惊人,因此,新建尾矿库成为制约该矿可持续发展的瓶颈问题,使得现有尾矿库的剩余库容非常宝贵,因此,充分提升尾矿综合利用率、最大程度减少排入现有尾矿库的尾矿量是确保该矿可持续发展的重大课题。

该矿总尾砂产量4 254 t/d,之前的分级尾砂充填入库量为2 823.29 t/d,尾砂利用率为33.63%。采用全尾膏体充填后,入库量减至1 939 t/d,尾砂利用率为54.42%。新工艺可少排894.29 t/d 尾砂至尾矿库,每年少排23.53 万m3尾砂至尾矿库,可有效延长尾矿库服务年限,减少对尾矿库周边环境的污染,有利于矿山的可持续发展,而且可节省入尾矿库输送费及回水输送费约260万元/a。

全尾膏体充填工艺替代分级尾砂充填工艺的另一个好处:尾砂不再分级,规避了原细粒尾矿堆筑子坝的安全隐患,提高了尾矿堆积坝的稳定性,降低了尾矿坝的安全风险。

(2)使用全尾砂、取消外购江砂,实现了尾矿资源的综合利用,显著降低了充填成本。该矿尾矿库多年来一直采用上游法尾矿堆积筑坝工艺,为确保尾矿堆积坝体的稳定性,对筑坝粗粒尾矿量有着严格的要求,之前采用的分级尾砂胶结充填工艺受此限制,致使分级后粗粒尾砂量不能满足井下充填要求,必须外购江砂来补足。近年来,外购江砂价格持续走高,增加了充填作业成本,而且面临限采限购问题,严重影响矿山充填正常作业。采用全尾砂膏体充填无需江砂,江砂供需矛盾迎刃而解,不仅实现了尾矿资源的综合利用,还显著降低了充填作业成本。

(3)显著提高充填作业效率和充填体强度,降低了对采矿生产的负面影响。①全尾砂膏体充填浓度高,凝结时间短,基本不需要等待物料沉降、滤水,充填体在短时间内达到自立并具有一定的强度,缩短了充填间隔时间;同时因为膏体充填浓度高,对采场挡墙压力小,可有效提高采场单次充填量,减少采场充填次数,降低了充填作业对采矿生产的影响。②与原水砂充填工艺相比,全尾砂膏体充填工艺大大减少了采场的脱水量,增大了充填料浆的有效利用率,提高了实际充填能力,同时减少了井下环境污染和充填排水费用。③全尾砂膏体充填浓度高,料浆不存在临界流速,在管道内不沉淀、不离析、不容易堵管,较水砂或分级尾砂充填系统运行更加稳定可靠,且能够长时间连续生产。

(4)消除采空区安全隐患,保障采场作业安全。全尾砂膏体充填接顶性能好、充填体强度高,可很好地与采场周边围岩体相互作用,有效地控制开采区域地压,有效控制围岩体的冒顶片帮及岩爆灾害,消除采空区安全隐患,共同维持采场及周边的安全稳定性,控制地表沉降,降低采矿对地表的影响,提高回采作业的安全性,为该矿后续向深部开采并实现后继三期扩建提供了安全高效的途径和保障。

6 结 论

(1)针对某铜矿原充填方式存在的问题,现场改用了全尾砂膏体充填方案,问题得到了解决。通过试验确定了全尾砂浓密的适宜质量浓度为72%,承载层充填体灰砂比万1∶4、料浆浓度76%,填充层充填体灰砂比1∶8、料浆浓度74%。

(2)研究设计了高度集成自动化的全尾砂膏体充填系统方案,整个系统运行稳定可靠,能够满足充填体整体质量要求。

(3)采用全尾砂膏体充填工艺解决了对江砂的依赖,每年可少排放23.53 万m3尾砂至尾矿库,大幅度延长了尾矿库服务年限,节省了入尾矿库输送费用及回水输送费用约260万元/a。

(4)基于膏体充填浓度高,凝结时间短、充填体强度高等特点,采矿作业效率得到了充分提高,且可有效控制采场稳定性,减少地下开采对地表的影响,有利于实现低碳绿色矿山建设。

参考文献(略)

1049

1049

0

0