冶金方法及主要技术特点

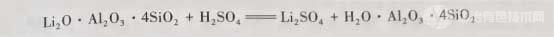

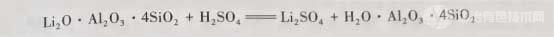

矿石提理指以锂辉石、锂云母、透锂长石等含锂固体锂矿石为原料,生产碳酸锂和其他锂产品的工艺技术。因锂在矿石中的赋存形式不同,所采用的提锂方法也有所区别,主要有硫酸盐法、硫酸法、石灰石烧结法等,其中应用最广泛的为硫酸法。用硫酸处理焙烧后的锂辉石,得到硫酸锂溶液,基本过程包括焙烧、酸化、浸出、溶液除杂。基本化学反应如下:

经过50多年发展,“硫酸法”提锂工艺技术已趋于成熟,由于该工艺所处理的原料为锂辉石精矿,原料化学组成较稳定简单,除主要杂质硅和铝外,其他杂质含量均很低,因而工艺过程易于控制,产品质量稳定可靠,对于生产高品质电池级碳酸锂具有绝对优势。相对于石灰石法而言,硫酸法具有更好的工艺可操作性、更低的能耗、更低的制造成本、更高的收率和更高的产品纯度。

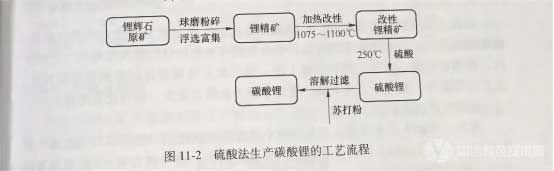

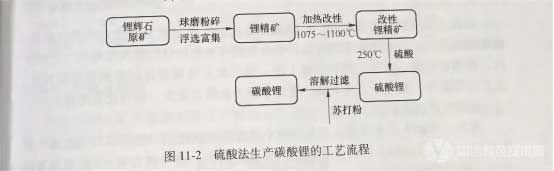

主要工艺过程:将含氧化锂4.0%~7.5%的锂辉石精矿在1075~1250℃下焙烧,焙砂冷却后磨细至0.15mm,与浓硫酸混合,并于250℃再焙烧成硫酸锂,然后水浸,加石灰石控制溶液pH值在5以上,得到含10%左右的LaSO&溶液;用石灰调pH值至11,加碳酸钠深度脱除钙、镁、铁、铝等杂质,清液蒸发成含20%左右Li,SO净化液,再加入碳酸钠沉淀碳酸锂。锂回收率一般在90%左右,原则工艺流程如图11-2所示。

硫酸法可处理Li.O含量1.0%~1.5%的矿石,以及锂云母和磷铝石【12-14】,但相当数量的硫酸和纯碱变成了价值较低的Na,SO&,因此应尽可能降低硫酸的消耗。

卤水提锂

卤水提锂是利用提取钾盐后形成的卤水为原料,经过深度除镁、碳化除杂等工序后生产碳酸锂产品,能耗和生产成本低。盐湖卤水提锂于1997年实现工业化生产。国外主要锂生产企业基本都已改用卤水为生产原料,而我国由于资源的特殊情况,以卤水为原料的生产近几年才达到产业阶段。盐湖卤水的存在形式差别很大,按照盐湖类型大体可以分为硫酸盐型盐湖、氯化物性盐湖、碳酸盐型盐湖以及硝酸盐型盐湖。与之相对应,提锂工艺也差别较大。

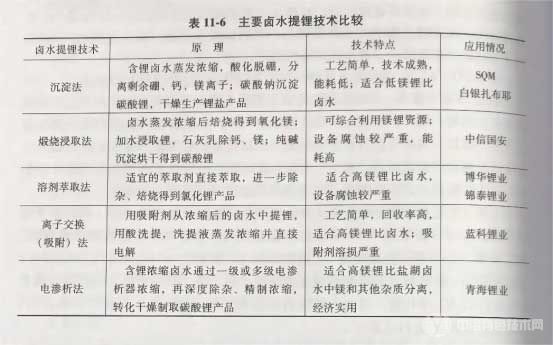

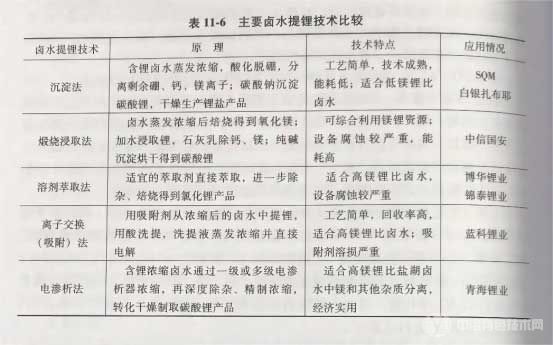

主要卤水提锂技术比较见表11-6。

A 沉淀法

以卤水为原料制取碳酸锂,已实现工业化生产的主要工艺是自然蒸发浓缩碳酸钠沉淀法。它利用太阳能在盐田中将含锂卤水进行自然蒸发浓缩到一定浓度后,再通过脱硼,除镁、钙等分离工序,然后加入纯碱使锂以碳酸锂沉淀析出。工艺过程简单、能耗小、成本低,适宜于碱土金属含量少、镁锂比低的卤水。

典型生产流程如下:

首先,将地下卤水泵送入氯化钠池中蒸发除去氯化钠,然后在钾石盐池中蒸发沉淀出氯化钾和剩余的部分氯化钠,并继续蒸发,得到锂含量6%的浓缩富锂卤水。然后用盐酸酸化法去除浓缩富锂卤水中70%左右的硼。得到的粗硼酸用蒸馏水洗涤后,可得到含量99.2%的HBO。剩余的硼用有机萃取法使富锂卤水中的硼含量降低到0.005%,满足制取工业碳酸锂的卤水中硼杂质的含量标准,有机萃取剂用0.25mol/L的氢氧化钠再生利用。

经过两步除硼后的卤水,锂含量为5.8%,钠含量为0.07%。用沉淀碳酸锂后的母液按一定比例稀释后,加入25%的碳酸钠碱液,控制料液pH值为9.5进行一次除镁;一次除镁后液加入饱和氢氧化钙溶液,控制混合液pH值为10.2进行二次除镁,热滤得到精制卤水。最后用25%的碳酸钠碱液沉淀碳酸锂,增稠、真空热过滤,滤饼洗涤后烘干,即可得到含量大于99%的碳酸锂产品。

B 电渗析法

物理法提取锂是目前比较环保的新工艺,也是盐湖提锂的新方向。中科院青海盐湖研究所将盐田蒸发得到的含锂浓缩卤水,通过一级或多级电渗析器,利用阴、阳一价选择性离子交换膜循环浓缩工艺,获得富锂低镁卤水;再通过深度除杂、精制浓缩,转化干燥制取碳酸锂产品。该工艺解决了高镁锂比盐湖卤水中镁和其他杂质分离的难题,含锂卤水中(Mg²/Li)重量比由(1~300):1降为(0.3~10):1,Li富集至2~20g/L,Li回收率高于80%,是青海高镁锂比卤水提取碳酸锂的一个经济实用的工艺技术,并已在青海锂业有限公司实现了工业应用。

757

757

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0