全部

▼

热搜:

1336

1336

0

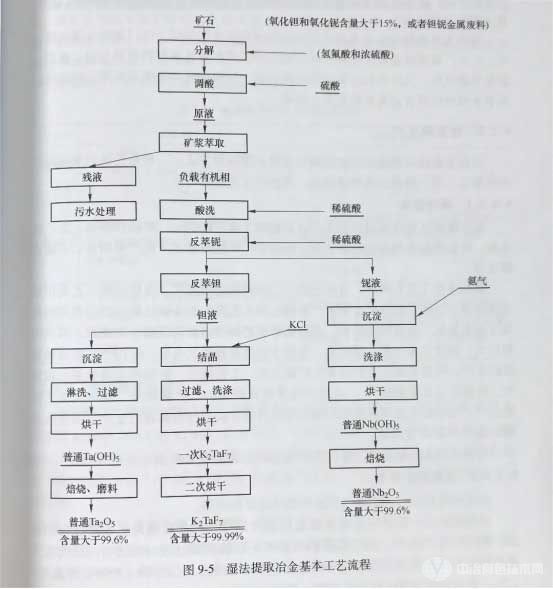

0 钽铌的提取方法经过一百多年的发展,已经形成了湿法为主的提取体系。与氯化法提取和金属热还原法提取相比,湿法工艺可以很容易制备出高纯度的钽或者铌的化合物。目前碱熔法处理钽铌矿石已经淘汰,氯化法主要是俄罗斯用于处理复杂的含钽铌铈等矿石,金属热还原法主要用于高铌含量的烧绿石。原则流程如图9-5所示。

钽铌矿中的氧化钽含量一般在10%以上,每处理 It矿石约消耗1200~2000L 含量55%的工业氢氟酸和300~600L工业硫酸;每生产1kg氟钽酸钾,约消耗0.58kg矿石中的氧化钽、1.5kg工业硫酸、0.55kg分析纯级硫酸、2.9kg工业氢氰酸(55%以上)、0.41kg分析级氢氟酸、0.37kg甲基异丁基甲酮、0.5kg分析纯级氯化钾、1.24kg工业液氨、500kg自来水(工人清洁使用)、30kg纯水、0.1t蒸汽(工人清洁使用)、约12kW·h电。氧化钽总收率约98%。

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0