破碎包装的方法及主要技术特点

破碎包装是将海绵钛坨破碎成用户需要的颗粒状。在我国,需要把海绵钛蛇破碎成0.83~12.7mm和0.83~25.4mm。

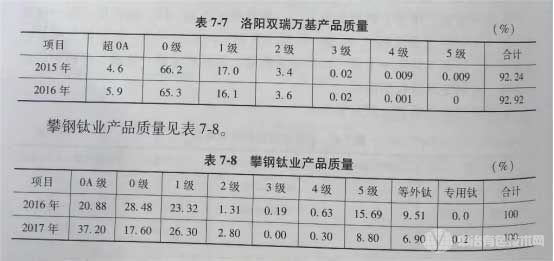

首先是把海绵钛坨从反应器中取出来,国内所有的海绵钛企业除攀钢钛业采用机械顶出外,均采用人工使用风镐将海绵钛坨从反应器中取出,劳动生产率低,易对产品造成污染。

我国的海绵钛破碎设备是传统的颚式破碎机和冲击式破碎机。这两种破碎机械将海钛反复的挤压和冲击,局部会产生高温将破碎部位的海绵钛局部氧化,使海绵钛的质量下降。从俄罗斯引进的“撕裂式”破碎设备则避免了海绵钛的局部氧化。

破碎包装的主要技术经济指标

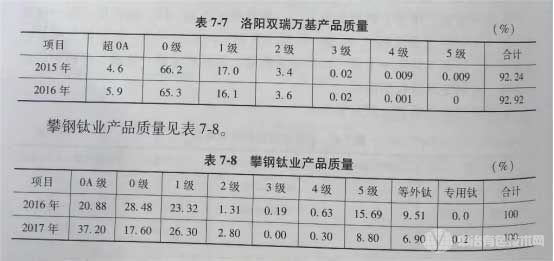

海绵钛的质量、孔隙度等在还原—蒸馏期间就已经定型,破碎包装工序主要是将海绵钛坨破碎成客户需要的粒度,并尽量减少细小颗粒的形成(<0.83mm)。人工挑拣过程中也需要把被反复破碎形成的“亮块”挑出,来保证产品质量。洛阳双瑞万基产品质量见表7-7。

破碎包装的环境与能耗

破碎包装工序是海绵钛生产最为洁净的环境,需要对破碎设备进行降噪处理。

海绵钛在破碎过程中产生的“尘埃”需要关注,达到40mg/m³时有爆炸危险。海绵钛“尘埃”密度较大,会在建筑物和设备上沉积,必须进行清理。前苏联规定半年用水清理一次。我国大部分企业采取“尘埃搬家”的方式每年清理一次,首先用压缩空气将建筑物和设备上的“尘埃”吹落,然后进行清理。

该工序的能耗全国的海绵钛生产企业都差不多,能耗在150kW·h/t-Ti左右。

1124

1124

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0