酸法工艺

包头混合型稀土精矿酸法提取工艺主要技术经济指标见表2-7。与传统工艺相比,新一代绿色冶炼分离工艺的稀土总收率提高1%,在浸出和萃取转型阶段原材料消耗降低50%,废水回收率由10%提高到95%,污染物排放量大幅削减。

包头混合型稀土矿冶炼过程中产生的废气主要包括浓硫酸高温焙烧稀土精矿产生的硫酸化焙烧尾气和稀土草酸盐或碳酸盐在窑炉内高温灼烧时产生的灼烧烟气。废气来源及特征见表2-8;冶炼废水主要包括焙烧尾气喷淋废水、硫酸铵废水、氯化铵废水、硫酸废水、草沉废水等,废水来源及特征情况见表2-9;冶炼过程中产生的固体废物主要包括含钍的水浸渣和中和渣,通常处理1t精矿产生1.4~1.6t渣(含水30%左右),总比放射性活度低于1.85×10~Bq/kg,另外,治炼过程中产生的固体废物还有石灰中和废渣等。

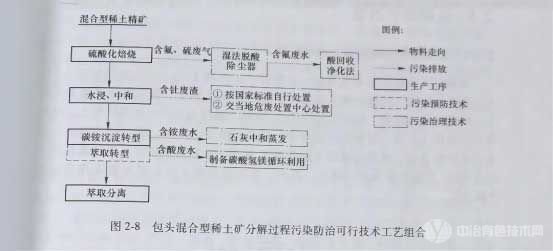

包头混合型稀土矿工艺污染防治可行技术工艺组合如图2-8所示。

碱法工艺

包头混合型稀土精矿碱法提取工艺主要消耗(t/t-REO):稀土精矿1.7~1.8、盐酸7~8、片碱1.3~1.8、氨水1.5~2。

碱法工艺对稀土精矿品位要求较高,化工原材料处理成本高,含钍废渣中稀土含量高,需要转人硫酸强化焙烧体系回收稀土和固定针。伴生钍分散在渣和废水中,酸溶渣总放射性比活度(2.3~3)×10~Bq/kg,超标2.5倍。

788

788

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0