铅银渣综合回收方式分为直接法和间接法。直接法是以铅银渣作为主要原料,选择适宜的工艺对铅银渣中有价金属进行回收。间接法是将铅银渣以配料的方式加入铅精矿,在铅冶炼的工艺过程中进行回收。

(1)直接法

浮选法:铅银渣综合回收方式不同,渣中有价金属回收的侧重点也不同。日本三菱金属公司的秋田电锌厂采用浮选方式,处理的铅银渣含银239g/t,浮选产出的银精矿含银4150g/t,尾矿53g/t,银的浮选回收率为78.8%。内蒙古赤峰元宝山厂采用浮选的方式,铅银渣含银189g/t,通过浮选产出银精矿,银的浮选回收率约为60%。白银西北铅锌冶炼厂对铅银渣的综合回收进行了研究,对铅银渣中银和铅进行浮选,银的浮选回收率约为58%,银精矿品位3324g/t,铅的回收率较低。通过浮选对铅银渣进行综合回收,侧重点是银的回收,银回收率较低,约60%。

回转窑挥发:内蒙古赤峰松山区安凯有限公司对赤峰中色库博红烨锌业有限公司湿法炼锌工艺产生的铅银渣采取回转窑挥发处理,即采用“铅银渣+石灰+焦粉一回转窑挥发一布袋收尘—尾气脱硫”工艺回收铅银渣中的有价金属。在配料过程中加入部分石灰,以减少SO进入烟气。通过回转窑还原挥发,锌、铅、银、铟等以烟尘的形式在布袋收尘器中回收;窑渣给水泥厂作为生产水泥的原料;烟气中的SO通过双碱法脱硫进入石膏。锌、铅、铟的回收率为80%~90%,银的回收率为35%左右。此外,华锡集团来宾冶炼厂、温州冶炼厂也是采用回转窑挥发工艺回收铅银渣中的有价金属。回转窑挥发工艺侧重点是锌、铅、铟的回收,缺点是回转窑要用昂贵的焦炭,并且耐火材料消耗大。

(2)间接法

OSL炼铅工艺:利用QSL炼铅工艺处理铅银渣,国外有很多成功经验。韩国高丽锌公司 Onsan 冶炼厂在铅精矿中配入约47%二次物料及粉煤,通过配料、混合、制粒后得到的混合粒料人炉。二次物料包括铅银渣、锌浸出渣、精炼浮渣、厂外来渣、废蓄电池糊等。在还原区,锌只有30%~40%挥发,终渣含铅小于5%、锌小于15%,送澳斯麦特炉烟化处理,炉渣中的铅、锌分别降到1%和3%~5%。通过OSL炼铅工艺,铅和银以粗铅的形式回收,银进入粗铅;产生的炉渣进一步处理,锌、铅等易挥发元素在布袋收尘器中回收;烟气SO浓度12%~14%,用于制酸。德国Stolberg冶炼厂QSL炼铅工艺二次物料在铅精矿中的配比达51%,其中铅银渣27%、废蓄电池糊21%、其他含铅料3%,QSL炉渣含铅3%~5%,水淬后堆存。

基夫赛特炼铅法:基夫赛特炼铅法由苏联开发,各种不同品位的铅精矿、铅银渣、浸出渣、含铅烟尘等都可以作为原料入炉冶炼,能以较低的成本回收原料中的有价金属,并可以满足日益严格的环境保护要求。加拿大Cominc公司Trail 铅厂采用基夫赛特法,在铅精矿中配入浸出渣,浸出渣量占45%~50%。浸出渣与铅精矿配料、干燥和细磨后,喷入基夫赛特炉的反应塔中,铅和银以粗铅形式回收,银进入粗铅。渣含锌16%~18%,经烟化炉处理后含锌1%~2.5%,烟气经布袋收尘,以氧化锌、氧化铅形式回收锌及铅,冶炼烟气SO浓度14%~18%,用于制酸。

氧气底吹:云南祥云飞龙有限公司采用氧气底吹方法直接熔炼铅精矿、铅银渣,铅银渣配比30%,主要设备是只有氧化段而无还原段的反应器、密闭鼓风炉、烟化炉。铅精矿、铅银渣、熔剂及烟尘经过配料混合、制粒后得到的混合粒料人炉熔炼,产生一次铅、高铅渣和烟气,烟气经余热锅炉、电收尘后送制酸。高铅渣经密闭鼓风炉还原熔炼,产生二次铅、鼓风炉渣和烟气,烟气经布袋收尘后排放。鼓风炉渣经烟化炉处理后,Zn、Pb、In、Ag等有价金属进入烟气,经布袋收尘器回收。

(3)铅锌渣综合回收工艺

目前,国内外在铅冶炼过程中搭配铅银渣回收有价金属的工艺主要有:QSL 炼铅工艺、基夫赛特炼铅法、水口山法。以上工艺都具有银回收率高,铅银渣加工成本低,可回收冶炼烟气余热提高产值,利用丰富、价廉的粉煤,产生的固化渣无污染、可销售;渣中的硫能回收,减少烟气治理成本的优点。受熔炼炉能力及工艺的限制,氧气底吹熔炼只能搭配处理部分铅银渣,剩余部分需要其他途径处理。目前铅银渣直接处理有回转窑挥发工艺、浮选工艺、烟化炉挥发工艺及澳斯麦特工艺,但都存在一些不足,如回转窑挥发工艺利用昂贵的焦炭,耐火材料消耗大,银回收率低,成本高;浮选工艺只能回收银,且回收率仅60%;澳斯麦特工艺专利不转让。

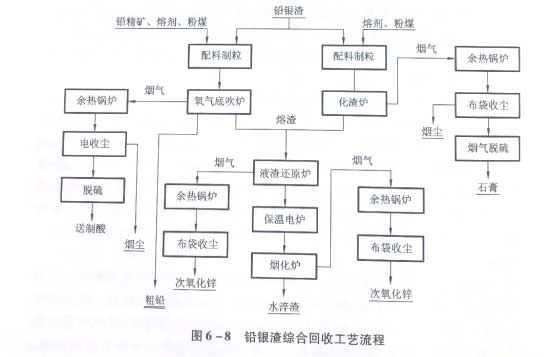

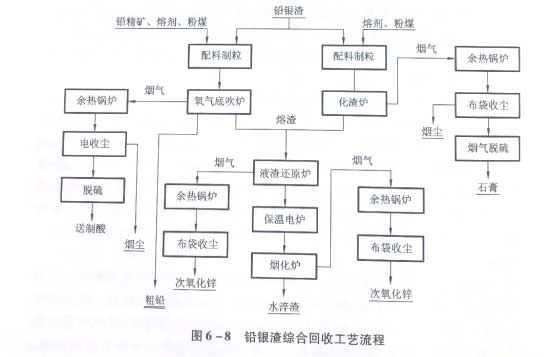

赤峰中色库博红烨锌业公司提出了一种铅银渣的综合处理工艺。铅银渣经制粒后,经过化矿烟化炉化成熔渣后,加入到铅冶炼系统液态渣直接粉煤还原炉,通过液态渣直接粉煤还原工艺及烟化炉还原挥发回收有价金属。由于铅银渣量较大,而富氧底吹熔炼系统是利用原焙烧制酸系统余热锅炉、电收尘及制酸系统,受能力的制约,其只能处理部分铅银渣,因此剩余铅银渣利用烟化炉系统处理。确定的工艺流程见图6-8。

1877

1877

0

0