节能减排长期以来就是全球工业发展的共同目标,现今全球都面临能源短缺问题,这对于能源费用占生产总成本20%~30%的冶金企业来说同样面临着新的挑战。企业消耗的能源指用于生产活动的各种能源,包括:①一次能源(原煤、原油、天然气等)、二次能源(如电力、热力、石油制品、焦炭、煤气等)、耗能工质(水、氧气、压缩空气等)和余热资源。②能源及耗能工质在企业内部进行贮存、转换及计量供应(包括外销)中的损耗。③用做原料的能源,不包括生活用能和批准的基建项目用能。有色冶金工业节能减排效果对完成我国中长期节能减排目标具有重要意义。加大有色金属工业节能减排力度,既是国家整体节能减排的战略需要,也是有色金属工业转变发展方式、走可持续发展道路的必然选择。

有色冶金过程能源消耗及品种结构

中国氧化铝工业消耗的能源主要是原煤,用于生产蒸汽和发电,生成煤气用于焙烧氢氧化铝,部分还可作为燃料直接用于回转窑煅烧。部分氧化铝厂利用天然气进行氢氧化铝焙烧。

中国铝电解工业消耗的能源主要是电力。部分铝电解企业直接从电网买电,电价较高;而部分铝电解企业则主要依靠采购原煤进行自发电,电价则较低。低温低电压铝电解技术、新型结构铝电解槽、新型阴极钢棒等一批节能技术的投入运行,使我国铝锭综合交流电耗进一步降低。2013年中国铝锭综合交流电耗降到13740 kW·h/t。

赫氏(Hatch)公司Guo Xianjian 在其题为《铜冶炼节能研究(Consideration of energy save in copper smelting)》的报告中指出,新技术的应用、氧气的使用、冶炼中余热回收的改进,是铜冶炼能耗降低的主要原因。该报告从采选冶多环节、历史与现实、不同冶炼方法等多角度对铜冶炼能耗进行了分析比较。

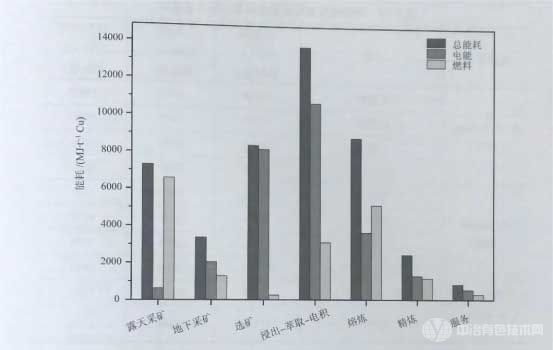

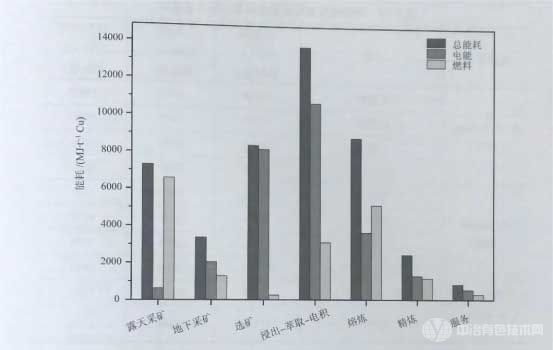

图5-1所示为铜生产采选冶各环节能耗值。在铜生产各环节中,冶炼(粗炼、精炼)仍是能耗最大的环节,但随着技术进步,其能耗值已大幅度降低,从铜精矿到阳极铜,能耗值小于9000 MJ/t。比较而言,湿法炼铜(浸出—溶剂萃取——电积)工艺,仅从冶炼能耗角度而言,要比火法高约65%,且以电能为主。但全面考虑采选冶能耗,湿法炼铜在能耗上仍具有优势。

表5-1所列为1980年美国与2008年智利两国不同时期铜冶炼能耗比较。

表5-2列出了不同研究者报道的各种铜冶炼工艺能耗。目前,主流的炼铜方法能耗均较为接近,但能源结构有所区别,有的方法如双闪法、三菱法等,电能所占比例要高一些。

1980年,美国反射炉炼铜能耗高达32633MJ/t阳极铜,当时即使是先进的闪速炉、三菱法及诺兰达炉炼铜,能耗也在20000MJ/t阳极铜左右。目前智利是仅次于中国的世界第2大精炼铜生产国,2008年,智利共有7座炼铜厂,生产123万t铜,其中2座采用奥图泰闪速熔炼工艺,5座采用特尼恩特工艺,整体技术水平大致属世界中等程度,其平均能耗仅为9080MJ/t阳极铜。

表5-3比较了双闪法与艾萨法能耗及其构成。其中重要的信息为:双闪法工艺铜锍的破碎、磨细等能耗并不高;炉渣贫化能耗为1503 MJ/t 阳极铜,折算标煤为51.3kgce/t阳极铜,这部分能耗应主要为电能。

表5-3所列能耗数据代表了当前世界铜冶炼能耗较为先进的水平。双闪法工艺从铜精矿到阳极铜工艺能耗为10784 MJ/t 阳极铜,其中电能消耗为9266 MJ/t阳极铜;折算成标煤为368.1 kgce/t阳极铜;艾萨炉熔炼—炉渣贫化——P-S转炉工艺,从铜精矿到阳极铜工艺能耗为11078 MJ/t阳极铜,其中电能消耗为6903MJ/t阳极铜;折算成标煤,则为378.5kgce/t阳极铜,略高于双闪法工艺。中国铜冶炼能耗国标(GB21248——2014)规定,从铜精矿到阳极铜工艺能耗限额先进值为280kgce/t阳极铜,应属世界先进水平。

改革开放以来,我国铜冶炼行业通过技术引进、消化吸收再创新,已完全淘汰落后的鼓风炉、反射炉和电炉工艺,采用较为先进的闪速熔炼、熔池熔炼工艺,加上富氧、高铜锍品位、烟气余热回收、高浓度SO烟气制酸、制酸中低温位余热回收、透气砖通氮气搅拌阳极精炼新工艺、阳极炉稀氧燃烧等技术措施。目前,无论是从产业规模、技术的多样性与先进性,还是对铜精矿原料的适应性等方面,均居于世界先进水平,这已是不争的事实。

在铜冶炼能耗方面,各企业报道过一些数据,但由于采用的炼铜方法较多,不同方法间由于技术参数及原料成分差别较大,用这些数据来直接比较是不恰当的。参照国外研究报道的较为可行的数据,比较国内外在技术、装备、工艺参数、余热回收、制酸等方面的情况,可以判断我国铜冶炼从铜精矿到阳极铜的工艺能耗,大致在200~500kgce/t阳极铜。规模较大、工艺与装备先进、余热回收好的企业,一般都能达到GB21248—2014中的准人值,部分企业能耗已低于其先进值。这标志着我国铜冶炼企业在工艺、装备和节能方面,已居于世界先进水平。

铅冶金分两大部分(贵金属提炼除外),即粗铅冶炼和电解精炼。随着铅火法冶炼技术的进步,消耗的能源品种也有很大变动,并且随铅冶炼工序的不同,所使用的能源品种结构也有不同。

传统的烧结—鼓风炉熔炼工艺,所消耗的能源与动力包括有煤气(精矿干燥)、焦炭(鼓风炉还原)、煤(烟化炉烟化)、电、水、压缩空气等。先进的直接炼铅工艺,所消耗的能源与动力主要有蓝炭(闪速熔炼法),煤(还原、烟化),煤气或天然气(还原),电,水,氧气,氮气,压缩空气等。

目前国内主流的“三段炉”炼铅工艺,氧化熔炼阶段,所消耗的主要能源与动力有氧气、氮气、压缩空气、电、水等;还原熔炼阶段,所消耗的主要能源与动力有煤、煤气(或天然气)、氮气、压缩空气、电、水等;炉渣烟化阶段,所消耗的主要能源与动力有煤、压缩空气、电、水等。粗铅电解精炼过程,所消耗的主要能源与动力有煤气或天然气、电、水、蒸汽等。烟气制酸过程,所消耗的主要能源与动力有电、水和压缩空气等。粗略统计,铅冶炼能耗中44%为化石能源。

目前,我国在粗铅冶炼上主要采用的火法冶金方法有传统的烧结焙烧—鼓风炉炼铅法、我国新研发的SKS炼铅法(水口山炼铅法)、改进型SKS炼铅法及引进的基夫赛特直接炼铅法。基于不同的冶炼方法,其能耗也大不相同。就是同种冶炼方法,由于原料、技术、设备等各异,也会出现能耗参差不齐的情况。传统的烧结焙烧—鼓风炉炼铅法虽然具有工艺成熟,操作简单,投资省等优点,但其存在高能耗、高排量、环境污染严重等弊端,已经逐步被新工艺所替代。水口山炼铅法实现了自热熔炼回收高温烟气中的余热,熔炼炉已产出一次初铅,鼓风炉炉料处理量大幅减少,焦炭消耗相应节省了30%~40%。

粗铅冶炼过程中能源的消耗主要体现为精矿的选择、渣型的合理配置、焦炭的块度及正确的操作。两种冶炼模式能耗列于表5-4和表5-5。

根据《中国有色金属工业年鉴》统计,过去10年我国铅冶炼综合能耗平均为660kgce/t,粗铅冶炼焦耗413kg/t,电解铅的直流电耗平均为132kW·h/t。随着SKS工艺及改进型SKS工艺的升级改造,2013年我国铅冶炼综合能耗为469.3 kgce/t。

冶炼工艺是影响能耗的最重要因素。在火法冶炼过程中,引人富氧或纯氧冶炼技术,实现精矿直接熔炼,使生产流程缩短,设备床能力大幅度提高,使冶炼过程的烟气量大幅度减少,烟气带走的热量也大幅度减少,消耗的动力也相应减少,单位产品能耗大幅度下降。湿法冶炼工艺引入富氧直接浸出技术,硫化锌精矿不需经过沸腾焙烧,在氧气条件下直接浸出,不产生SO烟气,硫转化元素硫,经过浮选和热滤得到含硫99.9%的硫磺。

(1)铅冶炼工艺对能耗的影响:目前世界用于工业生产的冶炼方法有传统的烧结——鼓风炉法和现代直接炼铅法(基夫赛特法、富氧闪速熔炼法、QSL法、卡尔多法、氧气顶吹—鼓风炉法、氧气底吹—鼓风炉法、三段炉炼铅法)。现代直接炼铅法的共同特点是采用富氧或纯氧熔炼技术,基夫赛特法、富氧闪速熔炼法、QSL法、三段炉炼铅法的能耗较低。氧气顶吹和氧气底吹都只能完成氧化熔炼,产出40%~45%的粗铅,然后将高铅渣铸块冷却后加入鼓风炉还原熔炼,产出二次粗铅,综合能耗相对较高。一般来说,生产规模扩大有利于单位能耗降低,有利于设备大型化。技术水平和自动化水平的提高,资源综合利用率的提高,均有助于单位产品能耗的降低。统计数据表明,我国大型铅锌冶炼企业生产能耗明显好于中小企业,部分达到了世界先进水平。

(2)原料品位的影响:国外的能耗指标通常是按处理的物料量进行计算,原料品位不会影响能耗评价指标。但我国是按产品计算能耗评价指标,对于处理含铅锌品位较低的原料或其他含铅锌废料,单位产品所需的物料量增加,单位产品的能耗指标就会增高,例如冶炼含铅50%以上的炉料,2t炉料能产1t铅,如果炉料含铅26%,就要4t炉料才能产1t铅,单位产品能耗可能增加一倍。

锌冶金过程能源消耗及品种结构

锌的冶炼方法分为火法和湿法两大类。火法炼锌过程所消耗的能源品种包括煤气、焦炭、煤、电、水、压缩空气等。湿法炼锌包括常规浸出法、热酸浸出法、直接浸出法三大类,此外,氧化锌矿的浸出—净化一电积也有一定的市场份额。常规浸出法和热酸浸出法所消耗的能源品种包括电、水、压缩空气、煤、柴油、氩气等;氧压浸出法所消耗的能源品种包括电、水、氧气、蒸汽、柴油、氩气等。粗略统计,锌冶炼能耗中25%为化石能源。

火法炼锌工艺有ISP工艺、竖罐炼锌和电炉炼锌,ISP工艺综合能耗为1900~2000kgce/t,竖罐炼锌为2400~2700kgce/t,电炉炼锌规模很小,能耗更高,竖罐炼锌与电炉炼锌工艺已被淘汰。湿法炼锌的常规流程是硫化锌精矿采用沸腾炉低温硫酸化焙烧,焙砂采用中性和低酸浸出,焙砂中的铁酸锌不能在低温低酸的条件下浸出而进入浸出渣,浸出渣含锌20%左右,然后用火法将浸出渣中的锌挥发,产出次氧化锌,再用湿法回收锌。现在一般采用挥发窑挥发,能耗很高,每吨浸出渣要消耗0.5t焦粉,导致每吨电锌能耗增加400~450kgce,这样常规法比其他的湿法炼锌能耗高出10%左右。但是黄钾铁矾渣和针铁矿渣,采用堆存处理,存在潜在的环境污染问题。世界普遍采用的处理方式是火法进行固化处理、水泥固化处理或深度填埋,如果采用火法进行固化处理能耗也会升高。

过去十年来依靠技术进步,逐步淘汰落后的高能耗高污染竖罐炼锌工艺,我国湿法炼锌工艺平均综合能耗指标逐年下降。一些大型炼锌企业如株冶、韶冶、葫芦岛、豫光金铅、西北冶炼厂等,其炼锌能耗接近世界先进水平。世界湿法炼锌工艺能耗为1900 kgce/t,锌电积直流电耗平均为3100~3200kW·h/t。株冶由于常规湿法炼锌高能耗,浸出渣采用高能耗的回转窑工艺,综合能耗为2100 kgce/t左右,其锌电积直流电耗平均为3100kW·h/t左右,最低达到2970kW·h/t,属于世界先进水平。2013年中国电解锌冶炼综合能耗下降到909.3 kgce/t,同比下降0.1%。2013年随着低电耗大极板锌电解与自动剥板技术创新及产业化示范工程等先进技术的示范推广,以及淘汰一批落后的火法炼锌工艺,电锌、精锌冶炼综合能耗均呈下降趋势。2013年精锌综合能耗1805.6kgce/t,比2012年同期下降了1%;电解锌综合能耗降到909.3kgce/t。

中国镁工业消耗主要能源是原煤、焦炉煤气和蓝煤等,依据原镁企业当地的不同能源来源进行生产。如陕西原镁企业往往采用当地丰富的蓝煤资源做能源生产,而焦炉煤气较多的山西原镁企业则采用焦炉煤气生产原镁。

制约镁产业发展的主要因素是原镁冶炼中能源消耗和环境污染控制。过去我国金属镁的生产带来了较为严重的资源浪费和环境污染。目前,镁冶炼综合能耗为7000kgce/t左右,下降幅度约40%。镁冶炼产品能耗列于表5-6。

3919

3919

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0