(1)方法简介

电炉炼锌是利用电能直接加热炉料连续蒸馏生产锌的方法,其主要工序包括混料、制粒干燥、电炉还原熔炼和冷凝四部分。将细磨的高品质氧化锌矿和相应的焦炭混合、制粒、干燥后加入还原电炉内熔化还原,在高温和强还原气氛下,物料中的锌被还原并以锌蒸气的形态产出,含锌和CO的气体再经净化、急冷,并以锌粉形态产出。也有在电炉后端接锌雨冷凝器,使锌以粗锌形态产出。

(2)技术特点

电炉炼锌法对原料成分要求不严,随着直流电炉的成功应用,电炉电耗也大幅下降。由于电耗高,电炉炼锌的应用受到很大限制,目前仅在我国部分边远省区如云南、贵州等氧化锌资源丰富、电力供应充足的地方有所发展,总装机功率约120000 kVA,年产锌量10~15万t,其中最大的会泽县滇北工贸有限公司,年产量为2万t。

常规浸出法

(1)方法简介

浮选硫化锌精矿经过配料、干燥、破碎、筛分后,用皮带抛料机抛入沸腾熔烧炉中进行焙烧,得到焙砂和SO烟气。烟气经冷却、除尘和净化后,送硫酸系统采用两转两吸工艺生产硫酸。

焙砂送浸出系统用稀硫酸进行中性浸出,同时用水解法除去中性浸出液中的铁和大部分砷、锑、锗等杂质。中性浸出渣再用稍浓的硫酸进行低酸性浸出,以尽量把中浸渣中的可溶锌溶解出来。酸性浸出液返回中性浸出。酸性浸出渣进入银浮选系统回收银,得到的银精矿送铅冶炼系统。浮选尾渣送挥发窑系统回收次氧化锌,渣中铅、铟、锗、镉、银大部分或部分进入次氧化锌而得到富集回收。

中性浸出的上清液送往净化系统。净化工艺一般采用三段锌粉置换法,第一段加锌粉除铜镉,得到的铜镉渣送镉系统生产金属镉,提镉后的铜渣再送铜系统回收铜;第二段将溶液升温加锌粉和活化剂锑盐或砷盐除钴镍,得到的钴渣送钴系统回收钴镍;第三段加锌粉除复熔镉,得到的纯净硫酸锌溶液送电解新液罐冷却沉淀后再配送锌电积槽,得到的净化渣返回第一段净化。

在电解槽内,通直流电,纯净的锌在阴极板上析出,阳极放出氧气。析出锌自阴极剥离后熔铸成锌锭或配制成合金锭。废电解液返回浸出工序循环使用。

常规浸出法的原则工艺流程见图3-47。常规浸出法仍然是我国湿法炼锌的主要生产方法,其产量占湿法炼锌总产量的60%以上。由于历史的原因,老的生产系统在生产规模、资源综合利用、环境保护、节能减排、劳动生产率等诸多方面存在明显的缺陷。小型的道尔型沸腾焙烧炉,低空污染较大,床能力低,余热利用差。浸出过程现场环境差,车间废水零排放压力大。溶液净化深度不高,锌粉消耗高,自动化控制手段几乎没有。电积基本上是采用小极板,人工剥锌,酸雾重。锌熔铸是用能耗高、效率低的小型电炉。特别是浸出渣采用威尔兹炉挥发处理,能耗很高,不仅不经济,而且低浓度SO污染严重。

典型的湿法炼锌的化学反应过程如图3-48所示。

(2)技术特点

常规浸出方法工艺成熟,生产稳定,但由于焙砂中的铁酸锌不能被稀硫酸浸出,因而其浸出渣中通常含有20%左右的锌,并由此导致了以下一些主要问题:

①浸出渣量大,吨锌产出的浸出渣0.8~0.9t;

②浸出渣含锌高,通常在20%~22%;

③浸出渣须采用挥发窑处理,能耗高,耐火材料消耗大;

④金属回收率低,挥发窑渣中仍含有200~300g/t的银和2%~5%的锌;

⑤挥发窑尾气SO含量超标严重,治理成本很高;

⑥净化过程,锌粉消耗较高;

⑦锌直接回收率低;

⑧锌电解及熔铸的劳动强度大。

我国的常规浸出法在金属回收水平、能耗水平、二次资源开发利用水平等方面,与国外先进水平相比仍有较大差距。以株洲冶炼厂为例,其每年产出的约20万t挥发窑渣中仍含有1.5%~2%的铜、3%~7%的锌、0.5~1.0g/t的金、200~300 g/t的银、150~300 g/t的锢、30%~40%的铁,即约有3000 t铜、40~60 t银,约200 kg金,6000~14000 t锌。目前采用物理分选方法回收处理,但效果较差。与国外先进企业的差距情况列于表3-24。

浸出渣回转窑挥发的主要缺陷如下:

①能耗高。生产1t ZnO需要消耗1.7t焦粉,还需要消耗大量的水、电、压缩风等;

②金属回收率低。统计数据表明,挥发窑金属挥发率分别为Zn 88.03%,Pb 88.76%,In 76.11%;Ag 61%;

③加工费高。窑内衬耐火材料消耗较高,导致加工费高,每吨 ZnO加工费达2700元;

④环境污染重。浸出渣中的硫在挥发过程进入气相,因浓度低无法回收,采用液碱吸收的处理成本很高;

⑤废渣产生量大。每处理1t浸出渣产生0.8t废渣,未回收的有价金属进入废渣中很难进行回收处理,存在严重的污染隐患。

锌冶炼过程主要杂质元素的分布及对流程的影响情况见表3-25。

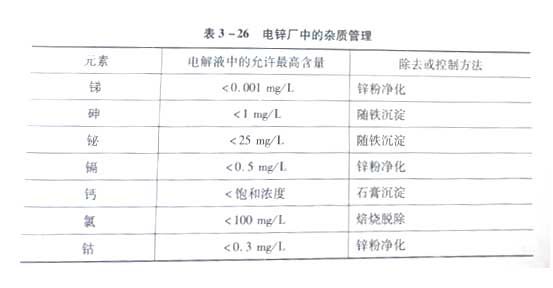

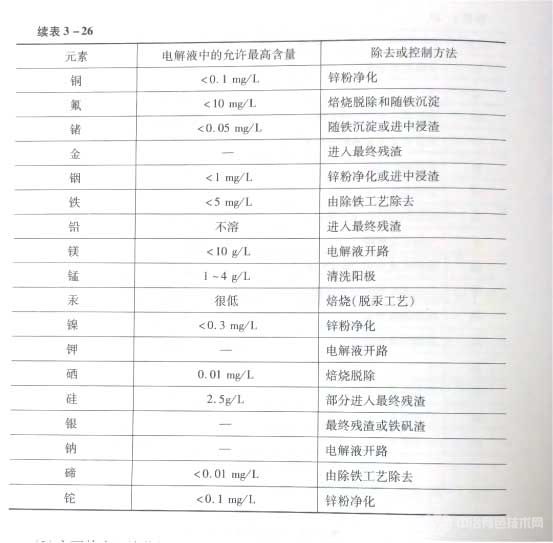

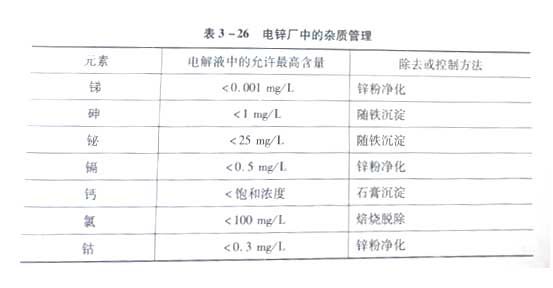

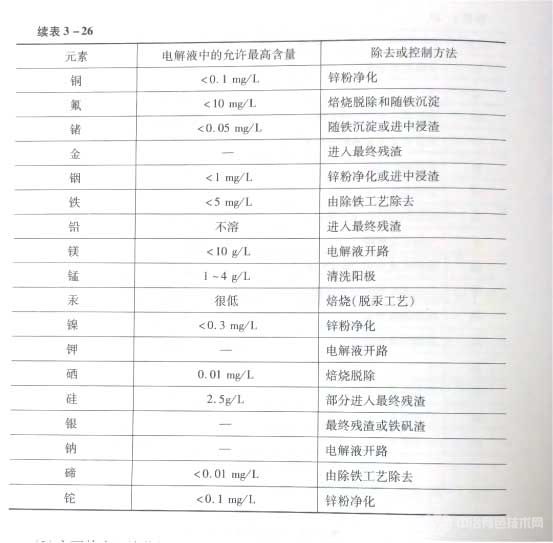

表3-26列出了常用的杂质元素控制方法。

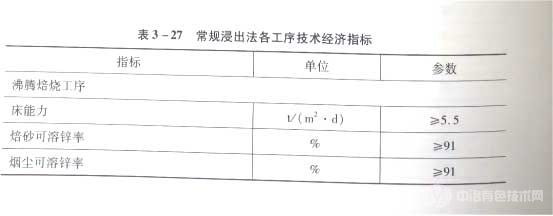

(3)主要技术经济指标

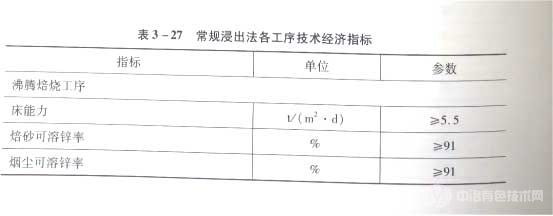

(4)常规浸出法各工序技术经济指标见3-27.

(4)国内应用厂家及产能

除株洲冶炼厂外,采用常规浸出法的冶炼企业主要有:葫芦岛锌业股份有限公司(13万t/a)、永春福源锌业有限公司(10.5万t/a)、保靖县锌业开发有限责任公司(3万t/a)、南丹县金山铟锗冶金化工有限公司(10万t/a)、云南驰宏锌锗股份有限公司(20万t/a)、湖南金石锌业有限责任公司(5万t/a)、云南云铜锌业股份有限公司(3万t/a)、云锡集团锌业有限责任公司(3万t/a)、云南马关锌业有限公司(5万t/a)等。

(5)总体评价

常规浸出方法工艺成熟,生产稳定,是目前我国湿法炼锌的主要生产方法。但由于其在资源综合利用、环境保护、节能减排、劳动生产率等方面存在诸多明显缺陷,新建的湿法炼锌厂已很少采用。

1961

1961

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0