三菱法连续吹炼

1)方法简介

三菱法连续炼铜是一项由熔炼、吹炼和熔炼渣贫化系统组成的整体技术,前面已对其熔炼部分进行了系统介绍。三菱法吹炼创新地采用Cu_O-FeSO&-CaO 炉渣体系,在世界上第一次大规模实现了铜锍的连续吹炼,在炼铜技术发展史上具有重要地位。

三菱法吹炼炉结构与其熔炼炉大致相同,如图3-23所示。下面以日本直岛炼铜厂吹炼炉为例介绍。三菱法吹炼炉炉体为圆形,采用熔铸和黏接铬镁砖砌筑,炉体内径为8m,内空高度为3.6m,粗铜产量为900~1000 t/d。炉顶装有10根喷枪,排成两列,喷枪外管直径为100mm,材质为高铬(Cr27%)钢,其顶端位于熔体表面以上0.3~0.8m处,有烧损0.4m/d,外管依据烧损情况下移,保持喷枪顶端高度一致,工作状态下,外管转动(7r/min)以免其与炉体黏接;喷枪内管直径为50mm,材质为304不锈钢,顶端位置与炉顶平齐,无烧损。

三菱法熔炼产出的铜锍和炉渣,经溜槽连续流入渣贫化电炉中沉淀分离。品位为68%的铜锍,从渣贫化电炉通过溜槽连续流人吹炼炉中。吹炼炉温度1230℃,置于炉顶的喷枪将35%的富氧空气、石灰石熔剂及少量吹炼渣喷射进入炉内熔体中,喷射速度约为120m/s,在炉内熔体中发生吹炼的物理化学变化,即FeS和Cu,S的氧化及造渣反应,产出含S约0.7%的粗铜,经虹吸连续流出;含Cu约14%的炉渣,经排渣口连续排出,以及SO含量为25%~30%的烟气,经直升烟道进入余热回收及收尘系统。吹炼炉渣层厚度0.1m,粗铜层厚度0.97m,通过控制料/O,比使得炉内无铜锍熔体相存在。三菱法吹炼采用CaO熔剂,造铁酸钙炉渣,Fe。O在该炉渣体系中溶解度大。三菱法吹炼渣典型成分为:CaO 15%~20%,Cu12%~16%(60% Cu,0.其余 Cu),Fe 40%~55%(Fe3*70%,其余Fe²+)。三菱法吹炼炉渣水淬、干燥磨细后返回熔炼配料,也有少部分返回吹炼炉以调节炉温。三菱法熔炼炉及吹炼炉均设有专门的冷料加料口,可加入各类含铜冷料和废杂铜。

三菱吹炼炉通过计算机自动控制运行,主要工艺参数测定及调节方法为:渣温采用一次性K型热电偶每小时人工测定1次;粗铜温度采用浸没式玻璃纤维红外光学高温计每15min自动测量1次;连续测定调节石灰石溶剂、返回吹炼渣及加入的冷料量;在贫化电炉铜锍虹吸口采用红外扫描连续测定铜锍流量;连续测定调节富氧空气浓度及流速;炉渣成分每小时1次人工取样XRF快速分析。

三菱吹炼炉渣线附近炉衬寿命短是其面临的巨大挑战,这是由于熔体的强烈

冲刷以及铁酸钙炉渣对耐火材料强烈侵蚀双重作用所致。改进的措施为:①提高渣线附近镶嵌在水套中的耐火材料质量;②控制炉渣m(Fe)/m(CaO)在2.2~2.45之间,以使FeO在渣线附近能过饱和析出挂渣,而又不会大量沉积堵塞粗铜出口等。

2)技术特点

①采用CaO熔剂造铁酸钙炉渣,该渣系对FeO溶解度大,使得在连续吹炼粗铜含S0.7%的条件下,过程能正常进行;

②采用薄渣层操作。渣层厚度仅为0.12m,通过控制料/O比,使得炉内无铜锍层,粗铜含S在0.7%左右。三菱法连续吹炼是三相共存操作;

③三菱法吹炼炉设有大块冷料加入口,可方便地加入各类含铜及贵金属的冷料及废杂铜;

④烟气SO浓度高,流量及浓度稳定,有利于制酸。炉体密封较严格,熔体无需吊装输运,SO泄漏少;

⑤自动控制程度高;

⑥粗铜S及其他杂质含量偏高;

⑦几台炉子连续作业,各炉之间“硬性”连接,相互影响大,整体作业率低。⑧三菱法吹炼由于其要求铜锍品位及流量稳定连续,因此,难以与其他熔炼工艺配套使用。澳大利亚 Port Kembla铜冶炼厂原有1台诺兰达炉配2台P-S转炉,1998年采用1台三菱吹炼炉取代P-S转炉吹炼,将1台P-S转炉改造为铜锍保温炉,由于保温炉加入铜锍吹炼时必须停风,铜锍从保温炉流入吹炼炉不顺畅,计量不准,使得三菱吹炼炉操作困难,至2001年,其作业率仅达65%。

3)技术指标

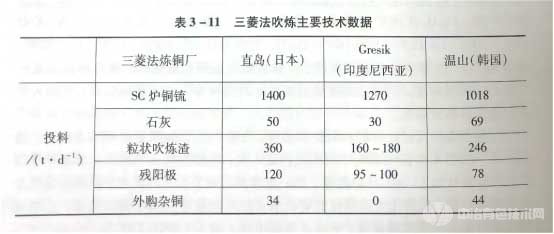

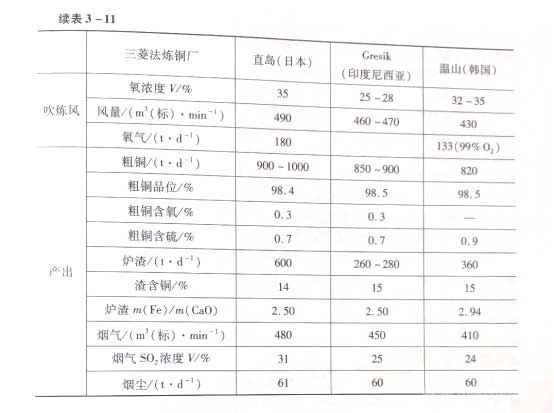

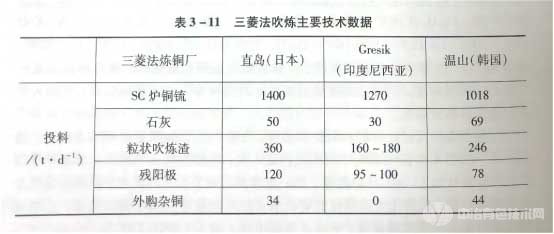

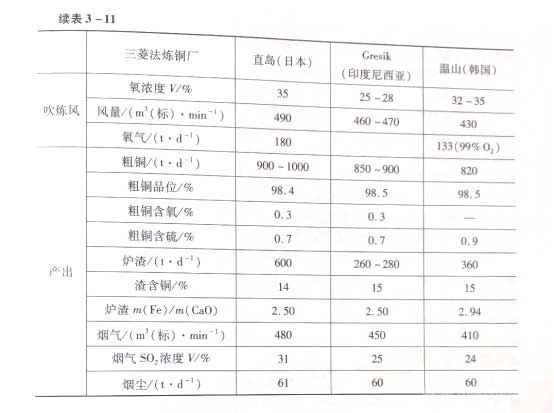

表3-11所列为几家炼铜厂三菱法吹炼的主要技术数据。

表3-11 三菱法吹炼主要技术数据

4)国内外应用情况

三菱法连续炼铜技术1974年在日本直岛冶炼厂投入工业应用,初期规模为4.8万t Cu/a,该厂经1982年(至9.6万t Cu/a)、1991年(至20万t Cu/a)、2000 年多次改扩建,目前产能为27万t/a。1981年加拿大Kidd Greek 建成6万t Cu/a 三菱法炼铜厂,该厂1988年扩建至12.5万t/a。1998年韩国温山和印度尼西亚Gresik分别建成产能为16万tCu/a、20万tCu/a的三菱法炼铜厂。2000年,澳大利亚Port Kampla建成一座单一三菱吹炼炉投入运行。

三菱法吹炼在我国没有得到应用。考虑到我国铜冶炼产能已趋于饱和,加之该法开发于20世纪70年代,某些技术指标已不占优势,而且难以与其他熔炼方法配套使用,今后我国引进三菱法吹炼的可能性很小。

5)总体评价

三菱法吹炼实现了铜锍连续吹炼,使得烟气SO浓度高,烟气量及浓度稳定,SO泄漏少,提高了环保及洁净生产水平,减少了烟气处理及制酸系统投资与运行费用。三菱法连续炼铜硫捕集率可达99%以上,主要得益于三菱法吹炼取代传统P-S转炉吹炼,以及熔体溜槽输运取代传统的钢包转运,减少了SO,烟气的泄漏和逸散,提高了S捕集率,基本消除了SO在车间内的低空污染。但三菱法吹炼也存在一些不足:①与P-S转炉吹炼比较,铜的直收率会有所减小;②前后工序相互影响大,自动控制要求高;③粗铜锍及其他杂质含量高,质量有所降低。

1482

1482

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0