瓦纽科夫法

1)方法简介

瓦纽科夫炉如图3-19所示,为固定式双侧吹炉型。其炉缸为耐火材料,炉身与熔体接触部分为铜水套,上部为钢水套;风口置于上部渣层,渣与锍在炉缸中、下部沉淀分离。与其他熔池熔炼方法比较,瓦纽科夫炉的特色为深熔池、熔炼区和渣锍沉淀分离区为垂直配置。

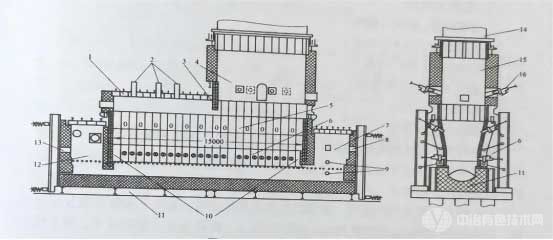

图3-19 瓦纽科夫炉示意图

1—炉顶;2——加料装置;3——隔墙;4——上升烟道;5——水套;6——风口;7—带溢流口的渣虹吸道;8——渣虹吸口临界放出口;9——高速放出熔体的放出口;10——水冷区底部端墙;11—炉钢;12——带溢流口的铜镜虹吸;13——铜锍虹吸临界放出口;14——余热锅炉;15——二次燃烧室;16——二次燃烧风口

炉料(含水7%~8%,允许有少量小于30mm大块)通过炉顶加料口加入熔池中。风口位于渣面下0.5m,富氧空气(含050%~90%)通过两侧风口喷入渣层内,搅动熔体发生造锍熔炼物理化学过程。炉渣对铜水套侵蚀性小且可挂渣保护,炉子寿命长。深熔池是瓦纽科夫炉的特征,熔体高度达2.3m,熔炼区与渣、锍沉淀区垂直配置,渣锍在熔池中、下部沉淀分离,分别从两端虹吸排出,可以间断或连续排放渣和锍。铜锍品位50%~74%,炉渣含铜0.7%~2%。烟尘率小于1%,烟气含SO25%~40%。烟气经余热回收、收尘及净化后制酸。

2)技术特点

1.对炉料适应性强。备料系统简单,含水量小于10%,混有少量粗料(<20mm)可直接入炉,补充燃料为无烟煤、烟煤、焦粉、天然气。燃煤无需加工可直接配入炉料入炉。

2.炉体密封性好,加料口无外溢烟气,操作环境好。

3.无捅风口作业,放渣和铜锍连续,劳动强度低。

4.熔炼强度大,烟尘率低。

5.铜回收率和硫捕集率高,能耗低。

6.炉渣与铜锍沉淀分离条件较好,渣含铜较低。

7.基建费用比较低,综合投资较小。

8.炉子寿命长,达2~5年。

3)主要技术指标

1.富氧浓度:60%~90%;

2.铜锍品位:45%~74%;

3.渣含铜:0.7%~2%;

4.烟气SO浓度(炉出口):25%~40%;

5.烟尘率:<1%。

4)国内外应用情况

瓦纽科夫法属双侧吹熔池熔炼。1949年由苏联瓦纽科夫教授发明,1977年在诺里尔斯克,20m²炉子实现工业化。1985年哈萨克斯坦巴尔哈什厂建成35m²炉子成功投产。1995年,中乌拉尔厂一座改型的瓦纽科夫炉投产。现俄罗斯3家工厂有6座瓦纽科夫炉在运行。作为优良的高温反应器,适应于其他高温反应过程,包括炼铁(Romelt)和垃圾焚烧。2000年以来,我国逐步掌握该技术,用于炼铅(氧化、还原)、炼铜等方面。在我国又称为“金峰炉”“侧吹炉”“双侧吹熔池熔炼炉”等。目前我国至少有3座炉子正常用于铜造锍熔炼(金峰、富邦、和鼎),年产能约30万t粗铜。

5)总体评价

1.瓦纽科夫法是先进的熔池熔炼方法之一,其突出优点为:

2.熔炼强度高,达到60~80t炉料/(m2d);

3.炉子寿命长,达到4~5年;

4.渣含铜低,铜锍品位为45%时,渣含铜0.7%,铜锍品位为74%时,渣含铜2%;富氧浓度高(60%~90%0);

5.炉体固定、密封好,SO无组织排放量低。目前,这一方法在中国正迅速推广应用。

1841

1841

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0