功能特点:

1:磨粉效率高,可有效避免过粉碎。

2:选粉精度高,大幅降低大颗粒的百万分比含量。

3:磨粉温度低,在没有外加降温措施的情况下,可保持比室温稍高进行长时间加工。

4:因粉碎分级于一体,设备简洁,清理维护方便。

5:占地面积小,运转平稳,噪音低,节能环保。

6:核心技术,与同等粉碎设备相比,性价比高。

一、产品概述

离心对撞磨又叫陀螺磨,是一种新型的磨粉设备。可用于粉体制备、粉体分散混合、粉体表面改性等作业过程。粉体与人们的生活息息相关,随着社会的发展对粉体的要求也越来越高,离心对撞磨是经潜心研究,在总结市场众多磨粉设备的基础上,而设计出的集磨粉、分级于一体的粉体设备,与现有的粉体设备工作原理相比,在磨粉、分级的机理机制上取得了新的突破,填补了国内空白;在磨粉效率,粉体分级效率,磨粉温度控制上取得了显著进步。

二、产品结构特征

离心对撞磨有呈筒状的磨粉转子,分级叶轮悬置在筒状磨粉转子的筒体内,多组齿刀呈螺旋状分布在磨粉转子外周,呈筒状的磨粉转子的筒体上开有回流孔,回流孔将磨粉转子的内外连通。

三、产品工作原理

筒状的磨粉转子与机壳外壁呈环状套筒结构,这种环状套筒结构在较低雷诺数的条件下,就易形成湍流,在湍流作用下,粉体颗粒脉动碰撞的程度显著增强。

筒状的磨粉转子与分级轮的配合,实现了物料的高效粉碎,细粉的及时输送,粗颗粒的快速回流循环,细粉的高效精确分级。所谓的高效粉碎是指在离心对撞磨工作中,粗颗粒物料借助磨粉转子的高速旋转产生的离心力,获得很高的离心加速度,与粉碎室中正在粉碎的物料进行碰撞,磨擦实现高效的粉碎;分布在磨粉转子外周的齿刀可以在磨碎物料的同时,实现将细粉及时输送出去,避免过粉碎;借助磨粉转子的强大离心场,可将粗颗粒物料及时俘获输送,也可平拟分级叶轮高速旋转时,所产生的边缘气流涡旋改善分级环境,实现快速高效精确分级,获得较窄粒度分布的粉体。我们提出的分级技术原理是:物料随气流进入分级区,在分级轮的高速旋转力作用下产生水平的离心力场(离心力场的大小可以进行变频调节)。粉体颗粒A,在一定的离心力场中,受到三个力,

一是分级轮旋转带动颗粒A旋转产生的离心力F, F = K1 d3 Vt2。

二是颗粒A由于受到引风机的影响,产生向分级轮转子中心运行的向心力F', F' = K2 d Vr。

三是磨粉转子旋转时产生的离心力。

当F = F',颗粒A 作圆周运动,我们将此时颗粒A的直径定为临界颗粒。

假设:在此离心力场中有另外两个颗粒B、C ,颗粒C dc > da 则:则Fc>Fc' 颗粒C移向容器边壁运动。颗粒B db < da 则:则Fb<Fb' 颗粒B移向分级轮转子中心运动。

从上述公式中,我们看到,临界颗粒的F和F'还受Vt和Vr的影响。

假设,引风机的引力不变,则Vr不变。 提高提高分级轮的 转速Vt,则F>F',颗粒A移向容器边壁运动。随着离心分级装置的运转,粉体由于受到的离心力大于气流对其的携带力,使粉体颗粒沿叶轮方向飞向磨粉转子的边壁并通过回流孔离心甩出,回到粉碎室,被粉碎机二次粉碎,实现了物料的快速精准分级。反之,降低Vt,则F<F',颗粒A移向转子中心,被引风机吸走,然后由旋风收集器等部件收集。(见图)

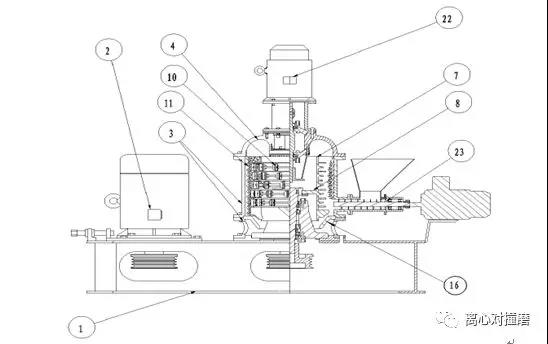

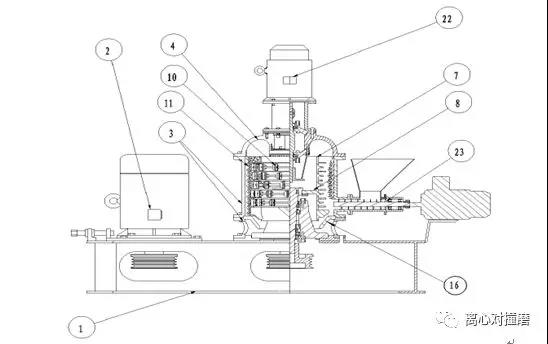

1 . 机架,2 . 主电机,3 . 机壳4 . 机壳盖,7 . 粉碎筒 10 . 锤刀,11 . 齿形衬套,22. 分级电机。

四、产品特点和适用范围

连续作业时与现有磨粉设备相比,离心对撞磨的室内温升低,可在无任何外加冷却条件下,保持比室温略高的温度下连续长时间工作,粉碎效率高40%-50%,通过对一些市场上较难粉碎物料的加工,证实粉碎效果优势突出;特别是对于一些热敏性和含糖、含油性的物料优势更加凸显。该设备也可以用于粉体的分散混合,粉体表面改性,在生物医药、电子陶瓷、新能源电池等新兴行业,对粉体的改性处理越来越有高的要求,但国内大多设备都是较早之前国外引进的,国内少有具有自主知识产权的粉体改性设备,离心对撞磨的出现打破了现状,填补了国内的空白;该粉体设备运转平稳,维护保养方便,易于清理,噪音低,粉体纯度高;离心对撞磨具有自主知识产权,其独特的磨粉、分级机理,在粉体分散、混合、粉体精确分级、粉体表面改性方面都具有突出优势。

1488

1488