目前现有的人工砂生产线,绝大部分采用湿法生产工艺,不论采用何种机型的

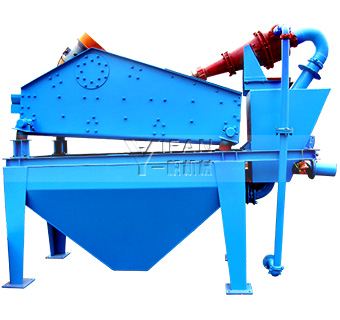

洗砂机,其缺点是细砂( 0.16mm 以下颗粒)流失严重,有的甚至流失 20 %以上,这不但损失产量,而且还严重影响砂子的级配,造成级配不合理,细度模数偏粗,大大降低了机制砂的产品质量。过多的细砂排放,还会造成环境的污染。为解决上述问题,我公司研制了 SS 系列细砂回收系统,该系统是本公司吸收国外的先进技术,结合我国的实际情况而设计的具有先进水平的细料回收装置,广泛应用于水电站砂石骨料加工系统、玻璃原料加工系统、人工制砂生产线、选煤厂粗煤泥的回收及环保工程(泥浆净化等)等,可有效的解决细砂回收问题。细砂回收系统工作原理: 1、细砂回收系统结构:由电机、

渣浆泵、旋流器、ZKR直线

振动筛、清洗槽、返料箱等组成。 2、细砂回收系统工作过程:将砂水混合物输送至旋流器,离心分级浓缩的细砂经沉砂嘴提供给振动筛,经振动筛脱水后,细砂与水有效分离,少量细砂、泥等经返料箱再回到清洗槽,清洗槽液面过高时,经出料口排出.直线振动筛回收物料重量浓度为70%-85%。调节细度模数可通过改变泵转速、改变砂浆浓度、调节溢流水量、更换出砂嘴来实现。从而完成清洗、脱水和分级三种功能。特点及参数

细砂回收系统特点:

1、传统人工砂湿法加工工艺中,人工砂的洗泥、脱水采用螺旋洗砂机,人工砂(尤其是细砂)的流失几乎不能控制。采用该细砂回收装置,可以有效降低细砂的流失量,使其控制在5~10%之内。很好地解决了人工骨料加工系统出现的成品砂细度模数偏高、石粉含量偏低的难题。2、振动筛采用聚氨酯筛网,聚氨酯筛网较其它类型筛网寿命更长,且不易堵孔。3、旋流器内衬聚氨酯,提高了整个装置的使用寿命,可顺利完成料浆浓缩、液体澄清等工作。4、细砂回收系统可回收排放约占总量中85%的细颗粒物料,具有其他设备无可比拟的技术和经济优势。5、细粒得到大量回收,减少了沉淀池的工作量,降低了沉淀池的清理成本;6、细砂回收系统减少了细料自然堆放时间,可直接转运,供应市场。7、可根据用户的不同要求,设计相应的解决方案。

细砂回收系统技术参数:

|

型号

|

泵

|

旋流器规格(mm)

|

脱水带

|

处理量(m3/h)

|

重量(kg)

|

|

功率(kW)

|

尺寸

|

型号

|

面积(m2)

|

功率(kW)

|

|

SS-06-300

|

7.5

|

2"

|

300

|

0.6×1.5

|

0.9

|

2×0.75

|

40-60

|

3700

|

|

SS-08-300

|

15

|

2.5"

|

300

|

0.8×2.25

|

1.8

|

2×1.5

|

40-100

|

4200

|

|

SS-10-350

|

18.5

|

3"

|

350

|

1.0×2.25

|

2.25

|

2×1.5

|

70-140

|

4600

|

|

SS-12-550

|

37

|

5"

|

550

|

1.2×3.0

|

3.6

|

2×2.2

|

100-260

|

7100

|

|

SS-14-750

|

45

|

6"

|

750

|

1.4×3.0

|

4.2

|

2×3

|

180-343

|

8310

|

|

SS-14-750(Ⅱ)

|

55

|

6"

|

750

|

1.4×3.75

|

5.25

|

2×3.7

|

230-420

|

8950

|

|

SS-16-950

|

55

|

8"

|

950

|

1.6×3.75

|

5.25

|

2×5.5

|

250-500

|

14300

|

|

SS-16-2×650

|

55

|

10"

|

2×550

|

1.6×3.75

|

6.00

|

2×5.5

|

300-500

|

16700

|

|

SS-18-2×750

|

75

|

10"

|

2×750

|

1.8×3.75

|

6.75

|

2×5.5

|

350-800

|

19680

|

注:生产能力与物料的性能、给料方式、进料粒度及其组成有关。

1119

1119