全部

859

859

0

0

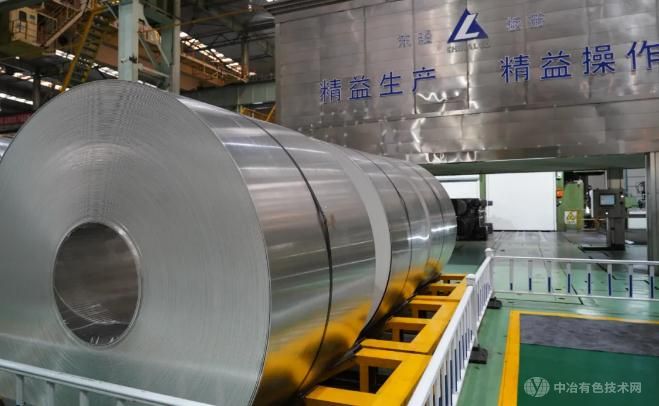

近期,东北轻合金有限责任公司(简称“东轻”)板带厂积极响应“决战四季度 冲刺60天”的工作部署,紧密围绕年度生产经营目标,以务实创新、精益求精和勇于拼搏的精神,成功攻克生产难关,生产效率显著提升,电池壳产量实现了大幅度增长。

在生产过程中,东轻板带厂针对均火等工序存在的瓶颈问题,采取了多项创新举措。他们通过实施均火与加热产品轮换集中装炉的模式,大幅缩短了辅助装炉时间,确保了生产线的连续高效运行。同时,他们充分利用加热炉的潜力,配合技术部门采纳新工艺,使铸锭在热轧现场进行均火处理后再返回南铣进行后续加工,这一创新举措有效提升了均火效率。此外,轧板作业工区通过精细化管理手段,严格把控退火炉的等待时间及满炉率,充分释放了热处理窄口的产能。薄板作业工区也迅速调整策略,将产能向2#拉弯矫转移,确保了5系带材和电池壳等关键产品的生产进度。

为了进一步提升产品规格和产量,东轻板带厂持续加大铸锭投料力度。他们增加铸锭长度至0.2米,全面优化热轧机开口度及道次,并将铸锭厚度提升至40mm,5系产品铸锭单重也相应增加。为了满足市场对大尺寸产品的迫切需求,东轻板带厂大幅提升了电池壳常规铸锭的宽幅,增加280mm以上。通过这一系列优化措施,东轻板带厂平均卷重同比提升8.3%以上,实现了产品规格和产量的双重提升。

在人员配置和生产组织方面,东轻板带厂也进行了优化。他们实施了全工序排产策略,调整排产路线,确保了重点用户的保供需求。同时,生产运行组协同兄弟单位积极备料,满足了长加工周期产品的预先投料需求,确保了电池壳等关键产品的快速投产和快速交付。为了保证电池壳等物料的质量和进度,板带作业工区在热轧冷却区与退火冷却区实行了精准管理策略,严格控制降温过程,确保了产品质量的稳定性。此外,他们还合理安排作业计划和强化关键工序绩效考核等措施,实现了产能的充分释放。在窄口部位厚带剪工序,东轻板带厂增加了生产班次,提前准备生产物资及成品转移等工作,提高了工作积极性和生产效率,确保了生产流程的顺畅。

据统计,1至11月份,东轻板带厂电池壳产量同比增长134%,为完成2024年生产目标奠定了坚实基础。