全部

655

655

0

0 近日,姜玉敬教授成功研发出一种改进铝用预焙炭阳极性能的生产方法,并荣获国家发明专利,这一创新成果成功攻克了铝用预焙阳极性能难以提升的世界性难题。

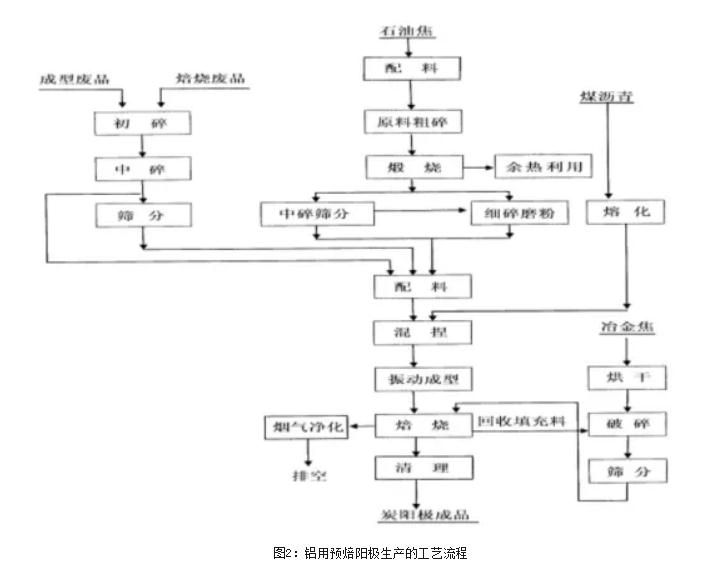

铝用预焙炭阳极作为铝电解槽生产电解铝的核心材料,其性能优劣直接关系到电解铝的生产效率和能耗水平。然而,传统生产工艺中,石油焦经过高温煅烧后产生的孔隙问题,以及沥青填充后焙烧产生的二次孔隙,一直困扰着铝用预焙阳极的性能提升。这些问题导致炭阳极的电阻率、密度等关键性能指标难以改善,同时也带来了环境污染和能耗高等问题。

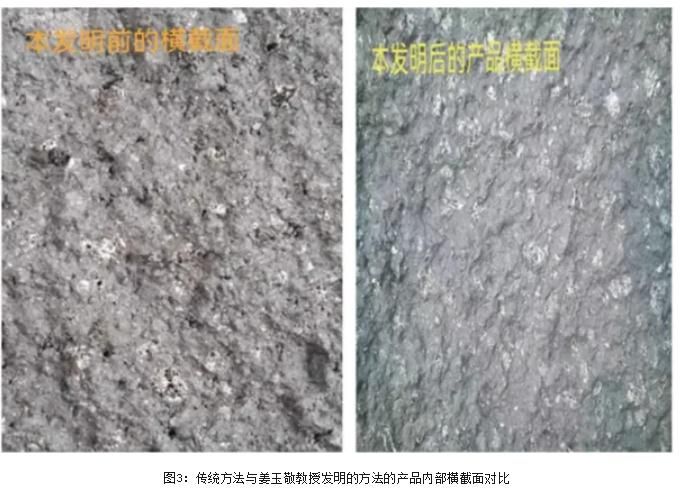

姜玉敬教授经过长期研究,发现了影响预焙阳极性能提升的根本性问题,并成功研发出一种能有效填充煅后石油焦孔隙的新方法。该方法采用具有高导电性能且无污染的填充料,通过直入式填充微孔技术、固结技术和生产工艺控制技术,将优良性能的物质“镶嵌”在煅后石油焦颗粒的内部空腔里,有效解决了孔隙问题。

实验结果表明,采用该方法生产的铝用预焙炭阳极,体积密度显著提高,达到1.59 g/cm³至1.61 g/cm³,比传统技术方法提高3%至5%;电阻率也明显降低,达到50μΩ·m至53μΩ·m,降低2%至5%。此外,该方法还节省了沥青用量,有效减少了污染,并可以采用更大颗粒的煅后石油焦,降低了生产成本。

这一创新成果不仅打破了长期困扰铝用预焙炭阳极性能提升的难题,而且为电解铝的节能减排提供了坚实有效的保障。它具有很强的实用性和广泛的适用性,将对世界铝用炭素工业和电解铝工业产生显著的经济效益和社会效益,推动铝用炭素行业和电解铝行业向低碳高质量发展迈进。

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0