全部

900

900

0

0 近日,姜玉敬教授发明的“一种改进铝用预焙炭阳极性能的生产方法”成功获得国家发明专利,这一创新成果一举攻克了长期以来困扰铝用预焙阳极性能提升的全球性难题。

图1:姜玉敬教授的发明专利证书

铝用预焙炭阳极作为铝电解槽生产电解铝的核心材料,其性能直接关系到电解铝的生产效率和能耗。然而,传统生产工艺中,煅后石油焦普遍存在的孔隙问题严重影响了炭阳极的密度、导电性和强度,成为制约其性能提升的关键因素。尽管全球业界普遍采用沥青进行混捏以填充孔隙,但焙烧过程中沥青的碳化不完全,导致炭阳极内部二次孔隙率较大,使得炭阳极的主要性能指标如电阻率、密度等难以得到有效改善。

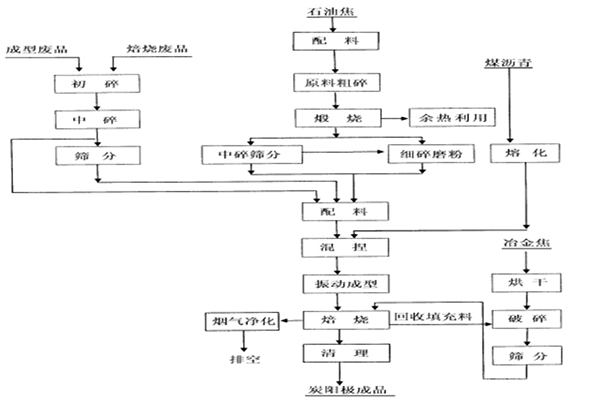

为解决这一难题,姜玉敬教授经过长期深入的理论研究与实践探索,成功研发出一种能有效填充煅后石油焦孔隙并改善预焙阳极性能的新方法。该方法采用具有高导电性能且无污染的填充料,通过直入式填充微孔技术、固结技术和生产工艺控制技术,将优良性能的物质“镶嵌”在煅后石油焦颗粒的内部空腔中,有效解决了孔隙问题,并减少了焙烧过程中产生的二次孔隙。

图2:铝用预焙阳极生产的工艺流程

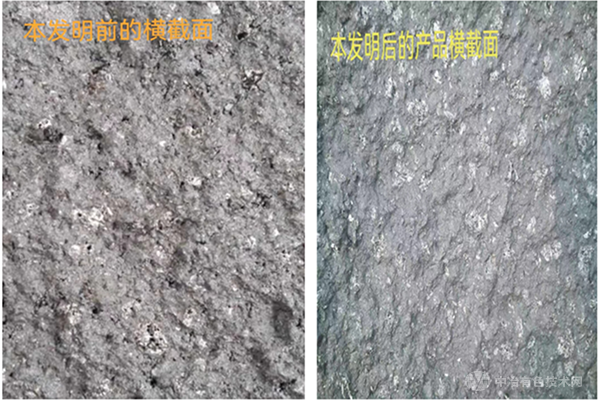

与传统方法相比,姜玉敬教授发明的生产方法所生产的铝用预焙炭阳极在性能上有了显著提升。产品的体积密度达到了1.59 g/cm³~1.61 g/cm³,比传统技术提高了3%~5%;电阻率降低至50μΩ.m~53 μΩ.m,降幅达2%~5%。此外,该方法还显著减少了沥青的用量,每吨炭阳极可节省沥青1kg±0.5kg,有效降低了生产过程中的污染排放。

图3:传统方法与姜玉敬教授发明的方法的产品内部横截面对比

更为重要的是,该方法使得可以采用更大颗粒的煅后石油焦进行生产,粒度可增大1~6mm,从而减少了筛分、破碎的工作量,降低了生产成本。同时,铝电解槽的阳极压降可降低5~10mv,以500kA铝电解槽为例,吨铝节电可达16~32kwh,为电解铝的节能减排提供了坚实可靠的保障。

姜玉敬教授的这项发明不仅打破了长期困扰铝用预焙炭阳极性能提升的瓶颈,而且为电解铝行业的低碳高质量发展注入了新的活力。该发明具有很强的实用性和广泛的适用性,将对全球铝用炭素工业和电解铝工业产生深远的影响,为世界铝用炭素行业和电解铝行业的可持续发展做出巨大贡献。