随着全球对可再生能源的关注度不断提高,锂电池作为电动汽车和储能系统等关键部件的需求呈现出指数级增长。然而,这一繁荣的背后隐藏着一个严重的问题:废旧锂电池的处理。如何在环保与经济效益之间找到平衡点,实现废旧锂电池的高效回收与再利用,成为了业界亟待解决的关键问题。

近日,一项关于锂电池破碎热解设备及废旧锂电池中铜铝分选工艺的创新技术,为这一难题带来了全新的解决方案,为绿色能源产业的可持续发展注入了新的活力。这一创新技术的出现,不仅解决了废旧锂电池处理难题,还为绿色能源产业的可持续发展提供了新的动力。通过废旧锂电池的有效回收利用,不仅可以减少对环境的污染,还可以节约有限的自然资源,降低了生产成本,提高了企业的经济效益。

面对废旧锂电池处理的挑战,传统的回收方式往往存在效率低下、环境污染严重等问题。而这项新技术的核心在于锂电池破碎热解设备与一套精细化的铜铝分选流程,它从根本上改变了废旧锂电池的处理方式,实现了高效、环保的回收目标。

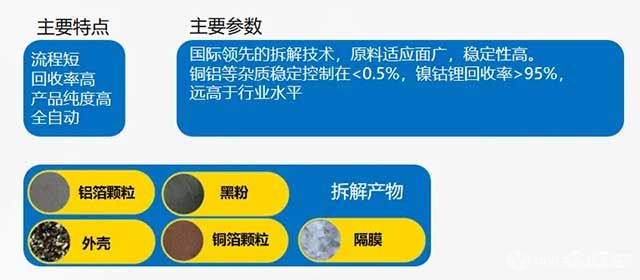

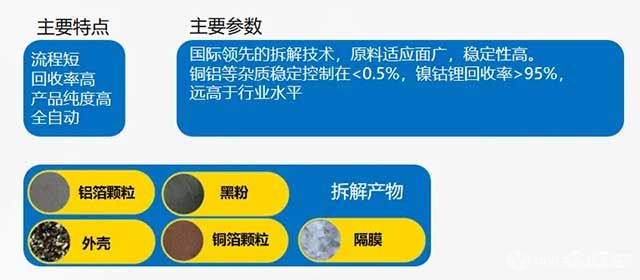

废旧锂电池首先经过预处理,去除电池外部的包装和保护层,随后被送入破碎热解设备中。这一步骤至关重要,它利用高温热解技术,将电池内部的电解液、隔膜等有害物质进行有效分离,同时使电池外壳、铜铝箔以及活性物质(极粉)得以初步分离。这一过程中,高温热解不仅有效减少了后续处理的难度,还大大降低了环境污染的风险,为后续的精细化分选奠定了坚实基础。

初步分离后的材料被送入气流剥离机。气流剥离机的工作原理基于气流分级与摩擦打散技术,通过精确控制气流速度与方向,以及物料间的摩擦力,实现了极粉的高效剥离。这一创新设计不仅显著提高了极粉的回收率,达到了96%至98%的惊人水平,而且确保了极粉的高品位,同样保持在96%至98%之间。这一成果无疑是对传统回收工艺的一次重大突破,为废旧锂电池的再利用提供了有力的技术支撑。

剥离后的铜铝箔与电池外壳则进入下一阶段的处理——铜铝破碎机。这里采用的是先进的锤式破碎机,其强大的破碎能力能够轻松应对铜铝箔的破碎需求。同时,针对电池外壳这类厚度较大的材料,通过独特的搓球工艺,使得外壳形成易于筛分的球形颗粒,有效提高了后续筛选的效率与准确性。这一步骤的完成,为后续的精细分选工作奠定了良好基础。

接下来,振动筛的引入进一步细化了分离过程。筛分出的球形外壳可以直接回收再利用,而剩余的铜铝箔则进入研磨机进行细化处理。研磨后的铜铝颗粒细腻均匀,为后续的分选工作提供了有利条件。这些颗粒被送入比重分选机,利用物料间比重差异的原理,实现了铜与铝的精确分离。这一步骤的完成,标志着废旧锂电池中的铜铝资源得到了高效回收与再利用,极大地提升了回收材料的品质与价值。

除了显著提高了回收效率与产品质量外,这项工艺在经济效益上也展现出巨大潜力。通过优化流程设计,减少了能源消耗与废弃物排放,使得整个回收过程更加绿色、高效。此外,高回收率与高品质的回收材料为下游企业提供了优质的原料来源,促进了产业链的良性循环。这不仅有助于降低生产成本,提高经济效益,还有助于推动新能源产业的可持续发展。

此外,这一创新技术还有助于推动相关产业的发展。例如,废旧锂电池回收利用产业的兴起,将带动相关设备制造、技术研发和服务提供等领域的发展,形成一个完整的产业链条,为社会创造更多的就业机会。

综上所述,这项锂电池破碎热解设备及铜铝分选工艺的创新实践,不仅解决了废旧锂电池处理的难题,更在环保与经济效益之间找到了完美的平衡点。它不仅是对传统回收技术的革新与突破,更是推动新能源产业可持续发展的重要力量。随着技术的不断成熟与推广,我们有理由相信,未来的废旧锂电池回收行业将迎来更加广阔的市场前景与无限可能。我们也期待这一技术能够得到更广泛的应用和推广,为保护环境、实现可持续发展做出更大的贡献。

563

563

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0