江西某铜矿随着开采深度的延伸,矿石可碎磨性能下降,直接影响选矿厂的生产能力和产品指标。为尽量消除这些不利影响,结合选矿厂的实际情况,对矿样进行了高压辊磨试验和球磨功指数试验,并对比了高压辊磨开路方案和边料返回方案的工艺、设备布置、运行成本等。结果表明,高压辊磨工艺适用于该选矿厂,边料返回方案与开路方案相比,在减少碎磨系统设备运行台数、降低碎磨系统运行成本方面具有显著的优越性,是选矿厂进行高压辊磨改造应优先选择的改造方案。

作者及单位

刘畅, 芦辰

煤炭科学研究总院有限公司

引用格式

刘畅, 芦辰. 高压辊磨机在江西某铜选厂的应用研究[J]. 现代矿业, 2023,(4):96-99.

正文

高压辊磨机(HPGR)最初用于水泥和石灰石的粉碎,以及化工行业的造粒及球团矿的细磨。近20 a来,高压辊磨技术加速走向铁矿、铜矿、金矿、钻石矿等矿山,并取得了良好效果。高压辊磨机由于特殊的层压粉碎原理,能够在矿石内部形成微裂纹,因此能够降低邦德功指数。该技术应用于3 段破碎、4 段破碎和研磨工艺中,可以减少破碎设备数量或降低磨矿设备数量及功耗。本文介绍了高压辊磨技术在江西某铜矿选矿厂的应用方案研究,可以为拓展高压辊磨的工业应用提供借鉴。

1 选矿厂的基本情况

江西某铜矿选矿厂生产能力为7 万t/d。碎磨系统遵循传统的“多碎少磨”原则,采用三段一闭路破碎(产品粒度12~0 mm)、一段磨矿(-200目65%)、混合粗精矿再磨(-200目95%)流程。

随着采矿场开采深度的延伸,难磨矿石比例大幅增加,严重影响了选矿厂的生产能力和生产指标的稳定。选矿厂虽几经小规模改造,在一定程度上改善了碎矿系统的状况,但始终不能彻底解决难碎磨矿石比例增大带来的生产压力。2019 年9 月的流程考察表明:入料粒度与设计值基本吻合(250~0 mm,F80=125 mm),但碎矿产品粒度P80=8.9 mm,明显大于设计值(P80=7.0 mm),导致一段磨矿产品-200目含量不到62%,明显低于设计值;细碎循环负荷达157.2%,明显高于系统早期值,从而导致细碎破碎机超负荷运转,作业压力大;为确保选矿厂的处理量,碎矿最终产品粒度变粗,致使磨矿产品粒度相应变粗,且磨矿能耗上升;有时候选矿厂的产品质量要求反过来制约选矿厂的处理能力。为确保生产顺利、高效进行,应用高效碎磨设备——高压辊磨机对碎磨系统进行根本性的改造势在必行。

2 高压辊磨技术

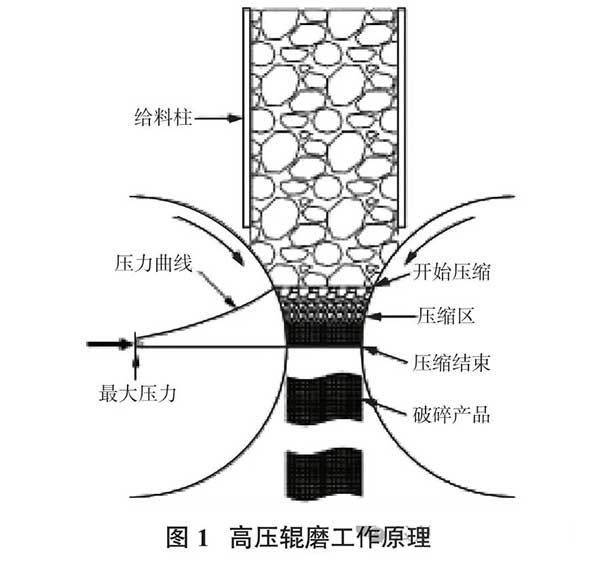

高压辊磨机辊压腔内的物料通过相互挤压来实现层压粉碎,可显著提高产品中细粒级物料的含量,并且由于物料在相对封闭的空间内强制压缩,所以在破碎的同时,还可通过压力传递在颗粒内部形成微裂纹,适用于硬矿石的破碎,工作原理见图1。

高压辊磨工艺常位于常规三段一闭路破碎流程后,作为第四段破碎;也可取代常规三段一闭路破碎流程中的第三段破碎。典型破碎工艺流程分为开路流程、闭路流程,闭路流程又可分为边料返回闭路流程和检查筛分闭路流程。

高压辊磨开路流程的优点是配置简单、运行稳定、占地面积小、作业成本低,缺点是开路流程未考虑高压辊磨的边缘效应,产品粒度范围宽,粗细不均,影响后续磨矿作业生产能力的提升。采用开路流程时,应控制给料粒度上限,一般来说开路流程的给料粒度应控制在20 mm以下。

边料返回流程出料粒度较细、配置较简单、运行较稳定,解决了边缘效应和侧漏等问题;缺点是需要配置边料返回装置,高压辊磨机规格需要增大,生产成本相对较高。采用边料返回闭路流程时,要根据实际情况选择适宜的边料循环量,以满足对高压辊磨机处理能力和粉碎产品粒度的要求。

筛分闭路流程的最终粉碎产品粒度更小、粒度范围更窄、粉矿量大幅度增加、颗粒内部的微裂纹更丰富、后续磨矿能耗最低、增产提质效果好、简化后续磨选流程;缺点是筛分闭路工艺较复杂,占地面积较大。

3 应用可行性研究

通过高压辊磨试验和球磨功指数试验。高压辊磨试验先进行了系统压力2、3、4 MPa,挤压辊转速16、21、31 r/min 开路条件试验,并分析了高压辊磨产品中心料和边料的粒度分布情况,以考察不同压力和转速条件的破碎效果。根据开路试验结果进行了系统压力3 MPa、转速21 r/min 条件下的边路返回和闭路试验(筛孔宽6 mm)。

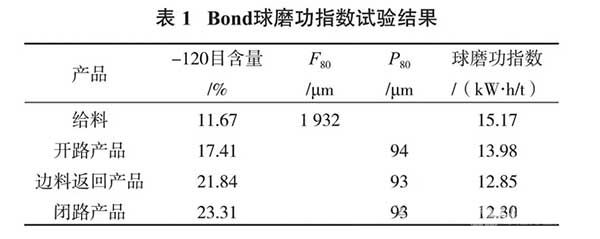

根据现场生产需要,球磨机产品要求-200 目60%~65%,各物料的Bond 球磨功指数试验选用120 目标准筛,给料、开路破碎产品、边料返回破碎产品、闭路破碎产品试验结果见表1。

从表1可以看出,高压辊磨机新给料球磨功指数为15.17 kW·h/t,经过高压辊磨机破碎,产品球磨功指数随破碎工艺不同而呈不同程度下降:采用高压辊磨开路破碎工艺时,球磨功指数约下降8%;采用高压辊磨边料返回工艺时,球磨功指数约下降15%;采用高压辊磨筛分闭路工艺时,球磨功指数降幅最大达约20%。

在现场碎矿作业后设置高压辊磨作业,可以降低球磨给矿粒度和球磨功指数,有效解决目前选矿厂存在的碎矿、磨矿设备作业负荷大、产品粒度粗、处理能力不足等问题,但高压辊磨方案的选择需结合现场实际进一步论证。

4 工艺改造方案比选

由于高压辊磨的筛分闭路流程需新设置筛分系统,选矿厂场地有限,不具备同时新建高压辊磨车间和筛分车间的条件,因此,拟开展开路方案和边料返回方案比较。

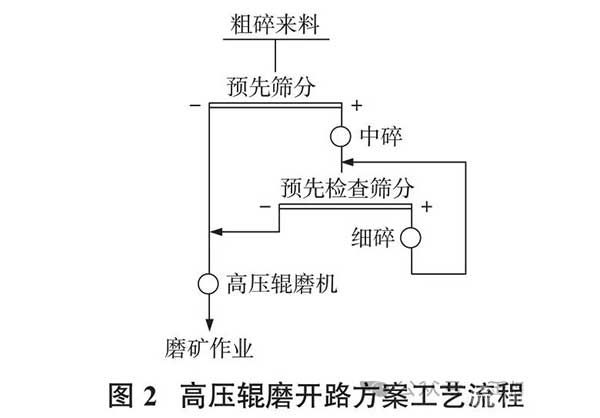

(1)开路方案。

开路方案的工艺流程见图2,选用的高压辊磨机规格为GM200-180,主电机功率为2 240 kW×2。该方案确保原碎矿流程产品粒度上限为20 mm,即确保预先、检查筛分筛孔尺寸16 mm,确保这一碎矿处理能力,中、细碎作业设备规格和排矿口尺寸无需调整。

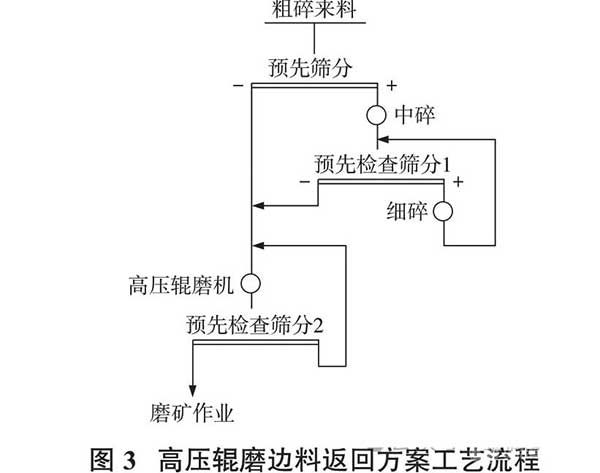

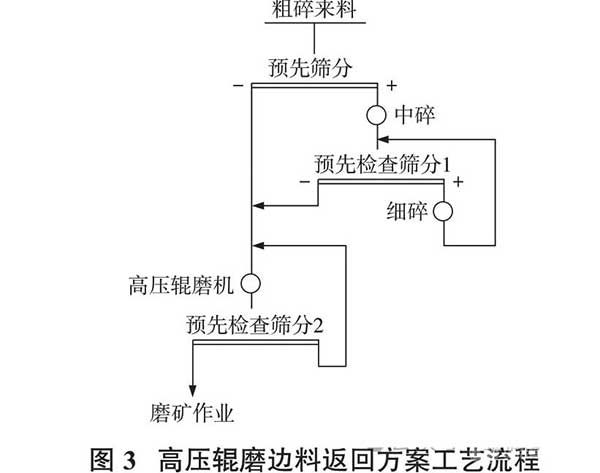

(2)边料返回方案。

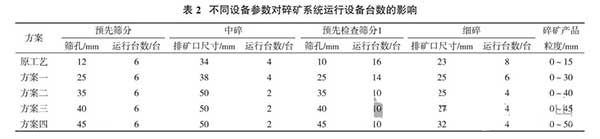

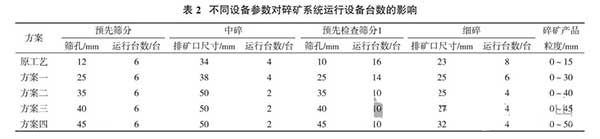

边料返回方案的工艺流程见图3,选用的高压辊磨机规格为GM240-180,主电机功率为2 800 kW×2。改变预先、检查筛分筛孔尺寸和破碎机排矿口尺寸将影响系统的循环负荷及设备运行台数,因此进行了不同设备参数条件对碎矿系统的影响分析,见表2。

从表2可以看出,设备参数的改变影响了设备的运行台数。随着筛孔尺寸和排矿口尺寸的增大,碎矿设备运行台数减少,但碎矿产品最大粒度有所增大。产品粒度上限过大,将降低高压辊磨破碎效果,影响后续磨矿作业,不宜过分增大筛孔尺寸和排矿口尺寸。方案二可以减少2 台中碎机、6 台检查筛分设备、4 台细碎机;继续增大筛孔尺寸和排矿口尺寸,设备运行台数不再减少。因此,高压辊磨边料返回方案宜采用方案二的工艺参数。

(3)比选。

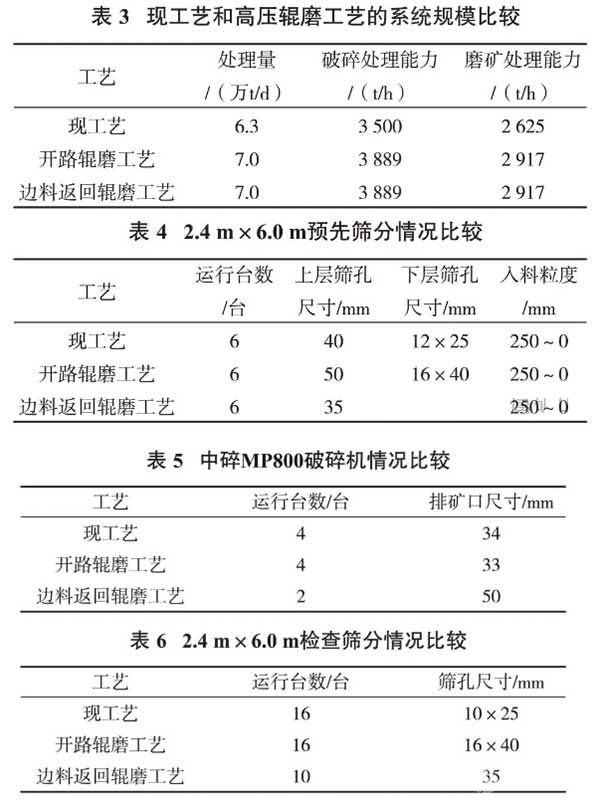

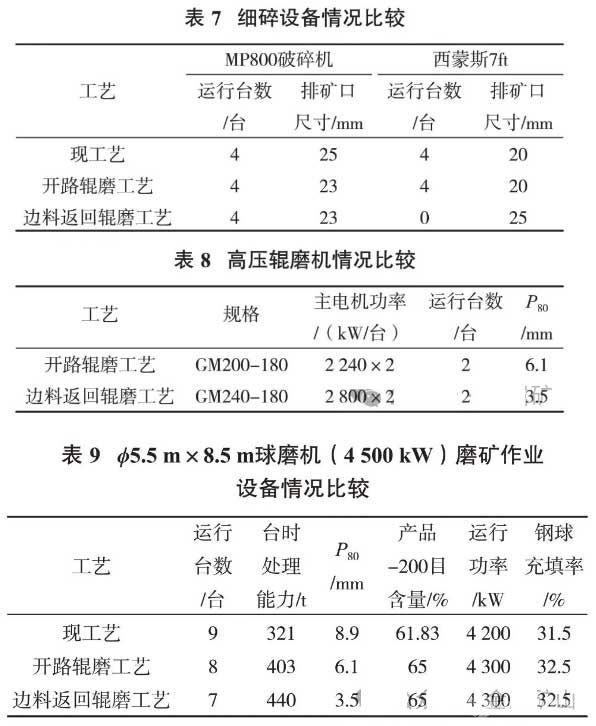

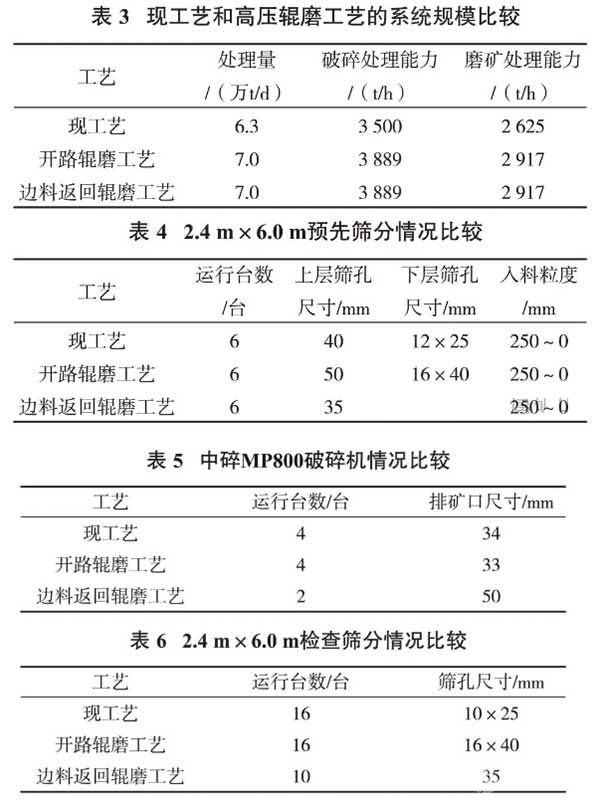

现工艺和高压辊磨工艺的系统规模、设备规格及参数见表3~表9。

从表3~表9 可以看出,采用高压辊磨边料返回方案可将入磨F80降低至3.5 mm,球磨功指数降低按15%计算,球磨机可少运行2 台;增大碎矿筛孔尺寸和破碎机排矿口尺寸后,在确保碎矿系统处理能力达到7 万t/d 情况下,不仅可降低系统的循环负荷,同时减少了碎矿设备运行数量,有效降低了碎矿设备的作业压力。因此,边料返回方案具有有效降低磨矿作业入料粒度、减少碎矿段设备运行数量、降低碎矿系统生产成本、中细碎系统稳定性大大增强、避免了偏多的粗颗粒进入磨矿作业等优点,缺点是配置和生产管理难度有所增大。

5 运行成本分析

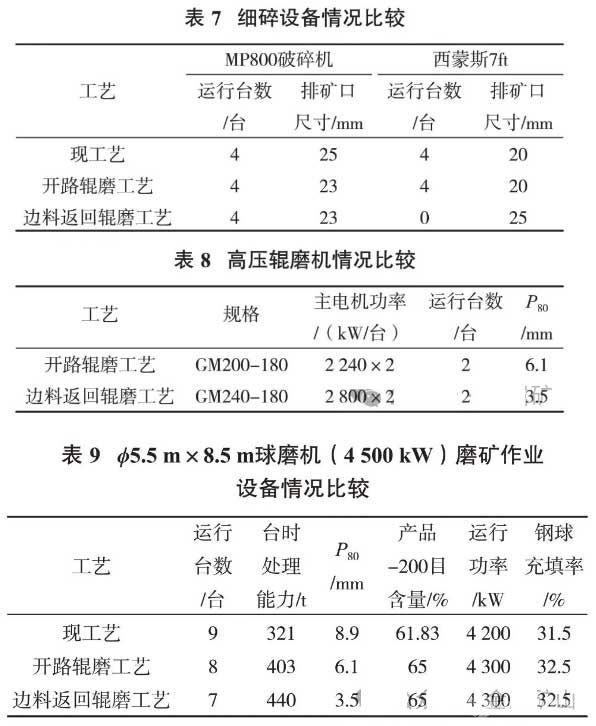

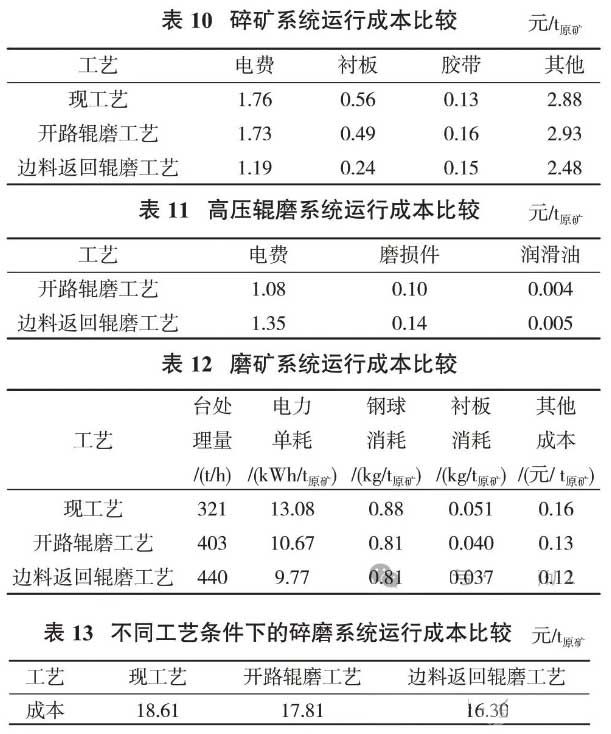

现工艺和高压辊磨工艺的运行成本分析结果见表10~表13。

从表10~表13 可以看出,边料返回方案较开路方案在降低碎、磨运行成本方面更具优势,按边料返回方案进行改造,碎磨系统运行成本将降低2.31元/t 原矿,年节约运行费用达5 359.2万元。

6 结论与展望

经过对高压辊磨开路方案和边料返回方案的工艺、设备布置、建设投资、运行成本等多方面的对比分析,得出边料返回方案可有效减少碎磨系统设备的运行台数,在优化碎磨工艺和降低运行成本方面较开路方案具有明显优势,尽管高压辊磨机型号较大,配套设施较复杂,一次性建设成本较高,但每年节约运行费用较高,因此,高压辊磨边料返回方案更适用该选矿厂的高压辊磨改造工程。

参考文献(略)

593

593

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0