中国是稀土永磁体第一生产大国,产量占全球总产量的80%。近年以来,我国永磁产业迅猛发展,2016年Nd-Fe-B永磁材料产量达11万吨左右。而在低碳经济席卷全球的趋势下,新能源汽车、风力发电、节能家电等低碳经济产业的发展,给稀土永磁产业发展带来了新的动力。在可预见的10~20年间,我国稀土永磁材料市场仍将保持快速增长。预计到2020年全球稀土永磁材料产量将超过20万吨,2030年将达到38万~40万吨。钕铁硼市场的蓬勃发展产生了大量的废料,造成了环境的污染和资源的浪费。在钕铁硼磁铁的生产过程中的各个环节均会产生一定量的废料或废品,如在原料的预处理工序中产生的原材料损耗、在感应熔炼过程中产生的严重氧化的钕铁硼废料、在制粉工序中产生的超细粉、因暴露在空气中而产生的氧化粉末、在烧结过程中产生的一些轻微氧化的钕铁硼块状料、在机加工过程中产生的大量边角料和表面处理过程中的不合格产品等,这些废料的成分和钕铁硼材料的成分基本一致。据统计,稀土钕铁硼磁性材料的生产、应用、废弃环节产生的大量稀土废料约占其总量的30%。按照目前15万吨钕铁硼材料的年产量计算,国内每年将会产生约5万吨的钕铁硼废料,包含1万~1.5万吨的镨钕,0.1万~0.4万吨的钆钺镝以及一小部分的钴,就每年产出的钕铁硼废料中有价金属而言,其潜在价值就超过70亿元。这些废料的堆放,不仅会产生固体废物污染、占用土地资源,同时会使得钕铁硼中的稀土元素进入土壤、水体等环境后,污染环境,危害人体健康;更为重要的将造成稀土资源的严重浪费。

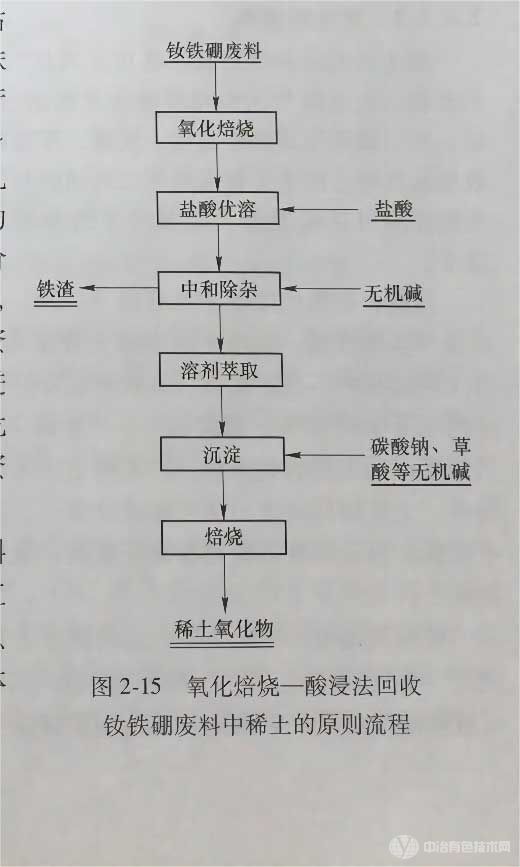

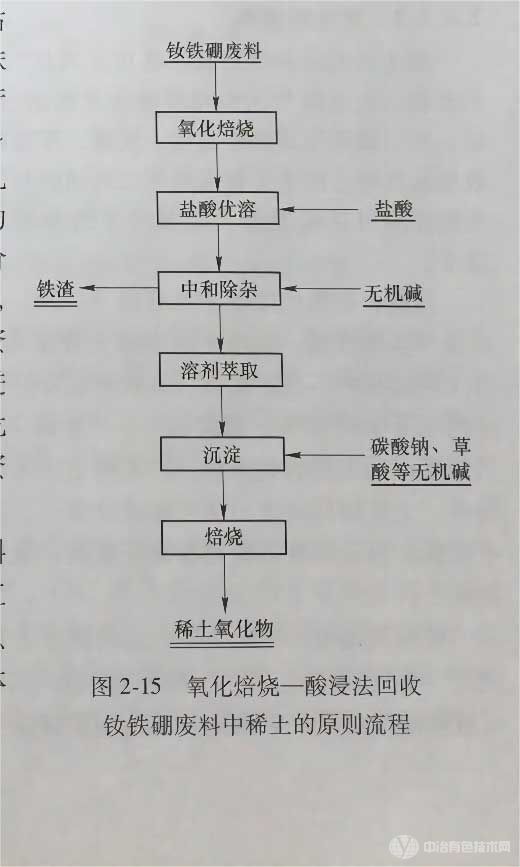

目前工业上常用的回收钕铁硼废料中稀土的工艺技术为盐酸优溶法,其工艺流程包括以下四个步骤:球磨焙烧、分解除杂、萃取分离、沉淀焙烧,具体的流程图如图2-15所示。

碱焙烧预处理——酸浸法工艺简单,获得的稀土浸出率高,基本都能达到90%以上;同时,该工艺还能处理一些较难浸出的稀土荧光粉。但是,该工艺同样存在一些问题:稀土浸出液杂质含量过高,比如Al、Si、Ca等,这些杂质元素会影响到后续的分离,而且,存在酸碱消耗量过大等问题。

841

841

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0