全部

808

808

0

0

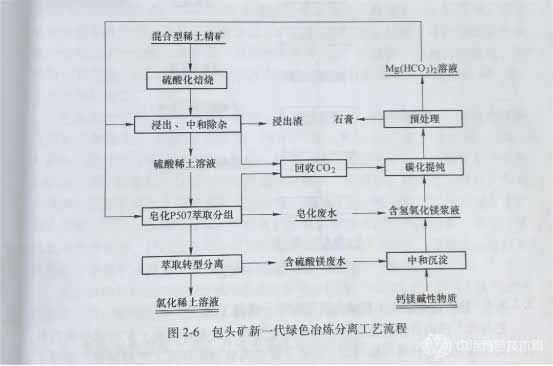

目前包头混合稀土矿冶炼分离过程中高盐废水的处理及排放问题十分突出。针对包头混合型稀土矿处理过程中产生的含硫酸镁酸性废水,传统的化学中和法是加入石灰或电石渣等进行中和处理,产生大量硫酸钙、氟化钙、氢氧化镁等沉淀物,澄清处理后废水达标排放。该处理工艺虽然消耗的主要是石灰、电石渣等中和剂,但沉淀量大、沉淀物复杂且操作环境恶劣,最主要的是,处理后得到的废水的循环利用受到限制。这是由于该工艺处理后的废水中钙、镁以及硫酸根含量饱和,在循环使用时会随着温度的变化在管道、输送泵以及储槽等器件中形成硫酸钙结垢,进而对连续化生产造成较大影响。此外,这种工艺处理后的废水含盐量极高,直接外排将导致江河水质矿化度提高,给土壤、地表水以及地下水带来严重的污染,进而导致生态环境的进一步恶化。随着新的环境保护法颁布实施,解决高盐废水问题并使得废水近零排放将是最终目标。对此,北京有色金属研究总院2010年以来开发了低碳低盐无氨氮萃取分离稀土新技术【006.007】,利用生产过程产生的CO与含镁废水制备纯净的碳酸氢镁溶液,用于稀土萃取分离(图2-6),实现了物料循环利用,节约生产成本。2016年,在甘肃稀土新材料股份有限公司改建了年处理包头混合型稀土精矿30000t的新一代绿色冶炼分离生产线,实现硫酸镁废水的循环利用,解决了生产过程中硫酸钙结垢的行业难题,并大幅降低了原材料消耗,生产成本降低30%左右,产生了巨大的社会和经济效益。该技术2016年入选工信部和环保部《水污染防治重点行业清洁生产技术推行方案》。

烧碱法

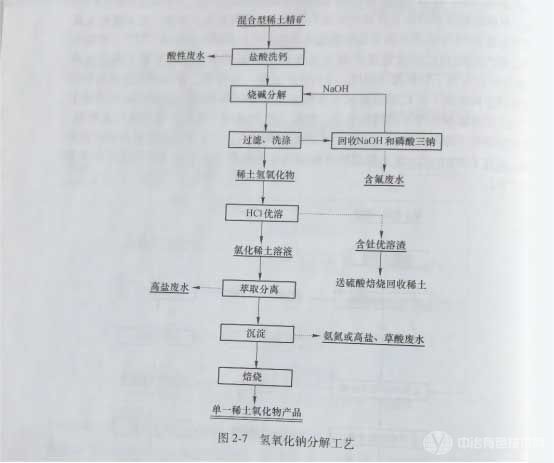

氢氧化钠分解法(烧碱法)的工艺流程如图2-7所示,其采用液碱常压分解处理高品位混合型稀土精矿。该工艺是将包头混合型稀土精矿经盐酸洗钙,液碱分解、洗涤、盐酸优溶得到优溶液和优溶渣,优溶液经浓缩和萃取分组得到混合氯化稀土、中重稀土化合物和混合氯化轻稀土,优溶渣经硫酸化焙烧回收稀土。其分解过程无酸气等有害气体产生,无需复杂的废气处理设备,投资较少。但碱法工艺对包头混合型稀土精矿的品位要求较高,液碱等化工原材料处理成本高针分散在废水和废渣中,含钍废渣中稀土含量较高,可以加入硫酸强化焙烧系统回收稀土,并使针形成焦磷酸钍而固化在渣中。目前,淄博包钢灵芝采用该工艺,年处理精矿能力为2万吨。

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0