硫酸铵堆浸工艺

南方离子吸附型稀土矿堆矿浸取工艺回采构成要素包括筑堆、注液、集液、除杂、沉淀、灼烧、生态修复等过程。其中除杂、沉淀、灼烧等过程与原地浸取工艺类似。堆浸过程稀土回收率能达到90%~95%,硫酸铵消耗量约4~5t/t-REO,大大提高了稀土浸出效率,同时矿堆不渗漏、不压矿、不弃矿,充分利用了资源,有效地防止了铵盐的流失和环境污染,但堆浸水土流失和植被破坏严重。

A 离子型稀土原矿浸萃一体化新技术

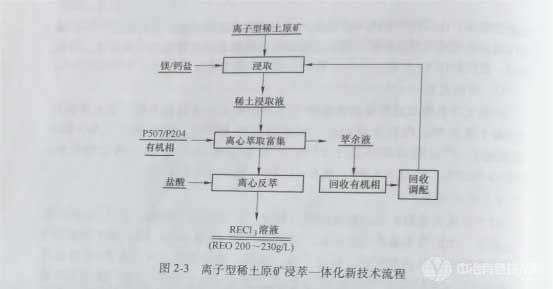

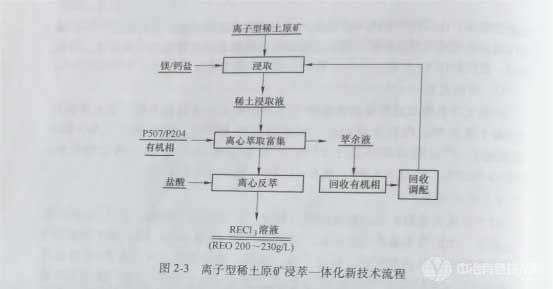

2011年以来,北京有色金属研究总院黄小卫团队开发了离子型稀土原矿浸萃一体化新技术,并在中铝广西崇左稀土矿山建立了首条工业示范线,工艺流程如图2-3所示【101-103】。

离子型稀土原矿浸萃一体化新技术主要由以下核心技术组成:

(1)生态环境友好型镁盐及其复合体系浸取离子型稀土矿新技术,解决氨氮污染及土壤中交换态钙/镁营养元素流失问题。通过建立浸取双电层模型,揭示了不同无机盐溶液浸取的规律,开发出硫酸镁/氯化钙/硫酸亚铁等复合体系浸取离子型稀土矿技术,根据矿区土壤成分调整浸取剂成分,使土壤中交换态钙/镁比例保持8~12,满足土壤养分比值要求。稀土浸出率与硫酸铵浸取相当,铝的浸出率与硫酸铵浸取相比降低了13%。

(2)离子型稀土矿浸出液P507/P204非平衡离心萃取富集稀土新技术。非皂化与非平衡耦合离心萃取富集稀土新技术,实现了弱酸性条件下稀土高效富集,解决了传统皂化萃取有机相乳化难题,大幅减少有机相损失;研究开发出离心分相耦合原位气浮除油回收有机相新技术,解决有机相损失及萃余液循环利用的难题,萃余液中磷含量降至1mg/L以下,萃余液经过调配浸矿剂后全部回用于浸矿,有机相溶解损失减少95%以上;开发适用于低浓度稀土溶液萃取的大流比、高通量新型结构离心萃取机,解决大规模连续化生产难题。

B 低浓度大相比鼓泡油膜萃取技术

北京科技大学黄焜团队提出基于气泡支撑有机萃取剂油膜的低浓度大相比鼓泡油膜萃取技术,利用气泡表面的有机萃取剂油膜,可将极大体量稀土浸矿液中极稀浓度稀土离子萃取富集到有机相中。萃取过程水油相比可高达600以上,萃取富集比高。由于萃取反应发生在气泡表面油膜层,界面效应强化萃取传质效率高,传质推动力大,可将水相中极低浓度稀土离子快速回收富集于有机萃取剂油膜内,且油膜破坏容易,经反萃后可使稀土离子富集至近百克每升浓度。目前已在东江足洞完成日处理300m³离子吸附型稀土矿浸取尾液的放大验证。低浓度稀土溶液经大相比萃取后,萃余液中残留的稀土离子含量REO<0.1mg/L,残油含量P<0.3mg/L,COD<50mg/L。新技术可从极低浓度的离子吸附型稀土矿的原地浸矿液直接萃取中重稀土元素,也适用于工业废水中高效提取、富集和回收低浓度稀贵重金属离子【104,105】

C 离子型稀土矿浸矿尾水回收处理技术

南昌大学李永绣团队针对离子吸附型稀土矿浸取过程废水量大、稀土浓度低和铝含量高等问题,研究开发了从废水中回收稀土和铝的新技术,分离回收稀土后的硫酸铝用于稀土尾矿中残余稀土的浸出,稀土回收率可以提高10%左右;尾矿经护尾处理,在雨水淋浸下的铵和金属离子释出量大大降低,可以满足废水直接排放要求【102】。2014年在江西安远建成了年产10t RE0规模的低浓度稀土尾矿尾水和淋滤水中稀土富集回收示范生产线。

974

974

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0