9月24日,央视新闻推出《围绕产业链部署创新链 制造大省陕西这样实现产业再升级》专题报道。其中,西北工业大学成果转化企业铂力特接受了央视记者的采访。以下为报道内容。

增材制造又被大家称为3D打印技术。陕西西安拥有全国唯一一个国家增材制造创新中心,在这里3D打印技术已在航空、航天、汽车、船舶、医用耗材等方面广泛应用,成为带动多个产业链实现技术突破的源头。

创新链如何带动产业链实现突破,产业链创新链怎样融合发展,今天的《高质量发展调研行》记者继续走进陕西,解密制造业大省如何实现产业再升级。

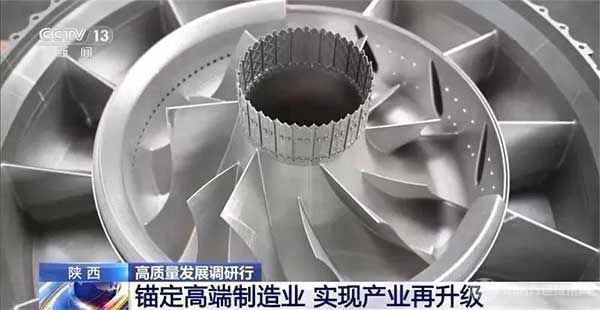

在陕西西安铂力特增材制造展厅里,一个超过3米的部件矗立在正中央,它就是国产大飞机C919科研项目中使用的大型打印部件。

大飞机项目不少关键零部件属于超大规格,传统的锻压成型技术难以满足制造的参数要求,而3D打印技术轻量化、低成本,材料成型速度快且自由度高,与项目需求高度契合。但当时这项技术,还只是高校里的科研成果。

一边是国产大飞机项目验证时间迫在眉睫,另一边是陕西省1800多家科研机构、110多所高校大批存量科研成果亟待转化。陕西充分发挥科教资源富集的优势,最终,西北工业大学的增材制造课题组“揭榜挂帅”,承担起了国产大飞机关键零部件3D打印技术突破的攻关任务。然而下定决心进行成果转化的课题组,面对的第一个难题就是没有承接资质,也没有足够大的生产车间。

西安铂力特增材技术股份有限公司政府事务和知识产权总监张莹:在学校里头提供了我们一个场地,大概2500平(方米),是我们当时学生的一个实习的工厂。然后我们用100天的时间把那个工厂的场地全部给它收拾出来,包括设备搭建。制造这个零件的设备也是我们自主研制的,自己来搭建的。

在政府多部门协调下,从政策审批到施工许可一路绿灯,100天,高校实验室的研究成果落地生花。这个3米多的大型部件,最后仅用时120个小时就完成了打印,不仅赶上了项目进度,而且顺利通过相关测试,性能优于传统锻造模式制造的零件。

以此为起点,这所孕育于高校、从为大飞机项目提供核心部件的公司,开始在增材制造领域快速发展。但要想成为全球领先的增材技术企业,生产链条上任何一环松动都有可能成为“卡脖子”的难关。

西安铂力特增材技术股份有限公司政府事务和知识产权总监张莹:我们最早也会去购置一些国际上比较好的品牌装备,但是它对于一些工艺条件,包括材料的开放度、参数的开放度,都是有一些限制的。

锚定技术最前沿,企业逐步将科研力量从制作工艺延伸到打印材料、生产设备等上下游领域。作为增材制造产业链提升工作责任部门,陕西省科技厅全力为创新突破营造有利条件,发布“两链”融合揭榜挂帅课题榜单,聚焦企业发布的行业共性技术难题。

陕西省科技厅副厅长王军:这两年通过持续的展科研攻关,应该说在3D打印领域,就是增材制造领域,我们取得了一批关键核心技术。有一些技术甚至打破了国外的封锁和垄断。

目前,陕西已实现了金属增材制造装备国产化、粉末材料制备、工艺技术自主研发。以铂力特为链主企业的增材制造产业链,也成为陕西部署实施“两链”融合专项的重点产业链之一。

免责声明

本文部分内容源自“央视新闻”、“西北工业大学官网”,版权归原作者所有,转载目的在于传递更多信息,并不代表本公众号赞同其观点和对其真实性负责。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理,如需转载请注明出处!

994

994

0

0