答:钙镁盐类进入湿法炼锌溶液系统,不能用净化除铜、镉、钴等一般净化方法除杂。钙镁盐类会在整个湿法系统的溶液中不断循环累积,直至达到饱和状态。

钙镁盐类在溶液中大量存在,会给湿法炼锌带来一些不良影响。如:增大了溶液的体积密度,使溶液的黏度增大,使浸出矿浆的液固分离和过滤困难;过饱和的CaSO₄和MgSO₄在滤布上结晶析出时,会堵塞滤布毛细孔,使过滤无法进行;钙、镁离子分别以CaSO₄和MgSO₄结晶析出,在容易散热的设备外壳和输送溶液的金属管道中沉积,并且这种结晶会不断成长为坚硬的整体,造成设备损坏和管路堵塞,严重时会引起停产,给湿法炼锌过程带来很大的危害。锌电积中,钙镁盐类高时,会增加电积液的电阻,降低锌电积的电流效率。

湿法炼锌过程中除钙、镁的方法有哪些?

答:目前还没有一种简单有效的脱除钙、镁的方法。生产中常用以下2种:

(1)焙烧前出镁。国内外有些湿法炼锌厂,当硫化锌精矿含镁高于0.6%时,采用稀硫酸洗涤法除镁,其化学反应式为:

MgO+H₂SO₄=MgSO₄+H₂O (4-31)

MgCO₃+H₂SO₄=MgSO₄+H₂O+CO₂↑ (4-32)

使Mg以MgSO₄的形式进入洗涤液中排出。

这种方法能有效除去硫化锌精矿中的镁。但由于增加一个工艺过程,必然会带来有价金属的损耗。如果硫化锌精矿中含有ZnO、ZnSO₄时,这一部分锌在酸洗时也会进入酸洗液中,造成回收困难。

(2)溶液集中冷却除钙、镁。用冷却溶液方法除钙、镁的原料是基于Ca²+、Mg²+不同温度下的溶解度差别,当钙、镁含量接近饱和时,从正常作业温度下采用强制降温,Ca²+、Mg²+就会以CaSO₄和MgSO₄结晶的形式析出,从而降低了溶液中钙、镁含量。

工业生产中多采用鼓风式空气冷却塔,冷却经净化除Cu、Cd、Co等后的新液,新液在冷却塔内从50℃以上降至40~45℃时,放入大型的新液贮槽内,自然缓慢冷却,这时钙镁盐生成结晶,在贮槽内壁和槽底沉积,随着时间的增加,贮槽内壁四周和贮槽底形成整体块状结晶物。定期清除结晶物,以达到除去钙镁的目的。

(3)氨法除镁。用25%的氢氧化铵中和中性电解液,控制温度50℃,pH=7.0~7.2,经1h,锌以碱式硫酸锌[ZnSO₄·3Zn(OH)₂·H₂O]的形式析出,沉淀率为95%~98%。杂质元素98%~99%的Mg²+、85%~95%的Mn²+和几乎全部的K+、Na+、CI-离子都留在溶液中。

(4)石灰乳中和除镁。印度Debari锌厂每小时抽出4.3m³废电解液用石灰乳在常温下处理,沉淀出氢氧化锌,将含大部分镁的滤液丢弃,可阻止镁在系统中的积累。或在温度70~80℃及pH=6.3~6.7条件下加石灰乳于废电解液或中性硫酸锌溶液中,可沉淀出碱式硫酸锌,其结果是70%的镁和60%的氟化物可除去。

(5)电解脱镁。日本彦岛炼锌厂,当电解液中含镁达20g/L时,采用隔膜电解脱镁工艺,包括:1)隔膜电解,从电解车间抽出部分尾液送入隔膜电解槽,进一步电解至含锌20g/L;2)石膏回收,隔膜电解尾液含H₂SO₄200g/L以上,用碳酸钙中和游离酸以回收石膏;3)中和工序,石膏工序排出的废液用消石灰中和以回收氢氧化锌,最终滤液送入废水处理系统。

另外,也有的湿法炼锌厂使用一部分新液生产硫酸锌副产品,硫酸锌产品可将系统中的部分钙、镁分流出去。

什么是锌的电解沉积?

答:电解沉积的目的主要是从硫酸锌溶液中提取纯度高的金属锌。以净化的硫酸锌溶液为电解液,以铅银合金为阳极,压制铝板为阴极,在直流电的作用下,阴极上不断析出金属锌,阳极上放出氧气。随电积过程的进行,电解液中锌含量降低,硫酸含量升高。废电解液与新液混合供电解液循环或者浸出用。每隔一定时间将阴极沉积锌剥下熔铸,成为成品锌。阴极铝板经处理后可重复使用。

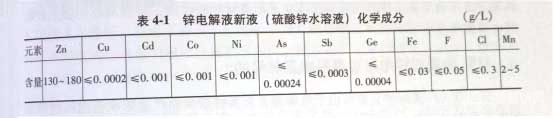

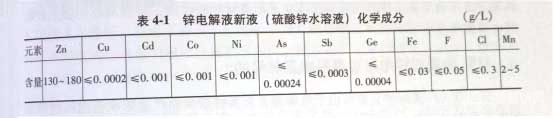

锌电积液化学成分有什么要求?

答:锌电解新液(硫酸锌水溶液)的化学成分见表4-1。

锌电积的阳极过程是什么?

答:正常电解时,阳极反应为:

2H2O=O2↑+4H++4e (4-33)

Pb=Pb²++2e (4-34)

而铅电位更负,更容易溶解,形成的不溶性硫酸铅在阳极上形成一层保护膜,阻止铅继续溶解,使阳极电位升高。电位继续升高会有更加致密的PbO形成,导致阳极钝化。所以电解过程中阳极反应主要是分解水放出氧气。

锌电积的阴极过程是什么?

答:(1)锌和氢在阴极上的析出。电解液中杂质元素的含量很低时,阴极放电的离子只能是Zn²+和H+。从理论上看,氢离子优先于锌离子放电。但实际上由于氢离子在金属电极上有很高的超电位,而锌离子的超电位很小,所以锌电解的阴极过程主要是Zn²+的放电。

(2)杂质在阴极上的放电析出。杂质的析出不仅影响阴极锌的结晶质量,还影响阴极锌的化学成分。当溶液中杂质浓度低到一定程度时,决定析出速度的因素不是析出电位,而是杂质扩散到阴极表面的速度,只要有杂质离子扩散到阳极表面,就会被还原析出。这时析出速度等于扩散速度。

影响氢超电位的因素有哪些?

答:(1)阴极材料。不同金属的阴极,氢析出超电位不同。

(2)电流密度。氢的超电位随电流密度的提高而增大。

(3)温度。温度升高,氢的超电位降低,易在阴极上放电析出。

(4)阴极表面状态。阴极表面状态对氢的超电位产生间接影响。阴极表面粗糙,即真实表面积大,电流密度小,氢的超电位小。

(5)添加剂。添加剂可以改变阴极表面状态,因而也可以改变氢的超电位如电解液中加入胶,可以改善阴极的表面结晶,提高电流密度,从而增加氢的超电位。

(6)电解液的组成。不同杂质和相同杂质不同浓度对氢的超电位影响不同因为溶液中杂质在阴极析出后局部改变了阴极材料的性质,而使局部阴极上氢的超电位发生改变。

杂质对锌电积过程影响是怎样的?

答:在生产实际中,常常由于电解液含有某些杂质而严重影响析出锌的结晶状态、电积过程的电流效率和电锌的质量,杂质金属离子在阴极放电析出是影响锌电积过程的主要因素。

杂质金属离子能否在阴极析出,取决于平衡电位、锌离子浓度和杂质离子浓度,分别介绍如下:

(1)比锌更正电性杂质的影响。电解液中常见的电位比锌更正的杂质有镍、钴、铜、铅、镉、砷、锑等。这些杂质会在阴极析出,从而影响析出锌的质量和电效。

(2)比锌负电性的杂质的影响。这些杂质有钾、钠、钙、镁、铝、锰等。由于这些杂质电位比锌更负,在电积时不在阴极析出。因此,对析出锌化学成分影响不大。但这类杂质富集后会逐渐增大电解液的黏度,使电解液的电阻增大。

(3)阴离子的影响。锌电解液中常遇到的阴离子杂质有氟离子(F-)和氯离子(C1-)。主要影响锌片质量。

(4)有机物的影响。有机物种类繁多,生产实践中以COD值(mg/L)表征。主要影响电效。

1684

1684

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0