铝灰产生于铝电解、铝(含再生铝)加工等所有铝发生融熔的工序。其来源可分为铝电解冶炼过程中产生的铝灰、铝熔铸过程中的铝灰和再生铝加工过程中的铝灰。作为世界产能和产量均位列第一的电解铝大国,中国的电解铝、铝加工、再生铝每年排出的铝灰量保守的估计在300万吨以上, 2021年,随着国家监管力度的加大,铝灰渣(含二次铝灰)等均被纳入 《国家危险废物名录(2021 年版)》,代码为:HW48,321-026-48,同时名录“豁免清单 ”中给出“利用 ”环节作为“ 回收金属铝 ”时,可不按危废管理,由于政策支持,铝灰资源化近三年得以快速发展,目前铝灰资源化采用的工艺包括“湿法”及“火法”工艺,而湿法因处理成本及投资成本的优势被广泛采用,在铝灰的湿法资源化过程中,其溶解浸出工序将产生大量过程水,这些过程水中含大量的氯化钠、氯化钾、较高浓度的氟化物及钙镁离子,为更好的资源化提取过程水中的钾钠盐,我司通过工艺优化,基本实现了盐的资源化及固废的资源化回收。

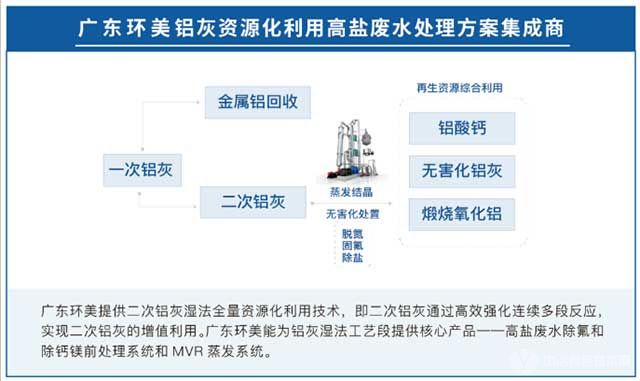

铝灰资源化利用工艺流程

二次铝灰中氟离子湿法去除技术

氟离子是一种比较普遍存在于二次铝灰中的有毒有害物质,由于其对人体和环境的危害,必须有效的进行去除处理。氟离子的去除多以湿法的方式进行,其去除机制主要有电解质平衡和氯离子排斥等。由于氟离子的去除效率低、稳定性差、污染特性强等原因,导致湿法去除的效果不尽人意,因此针对氟离子的去除,必须要进行优化路径的探索,以提高其去除效果。

01 二次铝灰中氟离子湿法去除机制

1.1 二次铝灰中氟离子的特点

在工业废水处理中,氟离子是一种常见的有害物质,其具有腐蚀性、毒性和持久性等特性,容易对人体和环境造成污染。由于氟离子的特殊性,传统的物理和化学处理方法难以有效去除,因此,开发出一种有效的氟离子去除技术成为当今水处理领域的研究热点。因此,针对二次铝灰中氟离子的去除机制及其存在的问题,以及优化的路径,受到了广泛的关注。

1.2 水溶液中氟离子去除机制

1.2.1 电解质平衡

电解质平衡是氟离子湿法去除二次铝灰中氟离子的主要机制。当水溶液中存在Na+、Cl-、F-等电解质时,在受电场作用下,这些电解质会在水中分布,形成一个均衡系统,称为电解质平衡。由于Na+和Cl-的离子半径较小,极性较强,因此它们在电场作用下会向正电极移动,而F-离子的离子半径较大,极性较弱,因此它们会向负电极移动。由此,氟离子在电场作用下会向负电极移动,从而实现去除。

1.2.2 氯离子排斥

当氯离子排斥发挥作用时,氯离子会和氟离子在离子层表面上发生互换,氯离子会把氟离子从离子层上抛出,使氟离子难以与离子层结合,从而达到去除氟离子的目的。氯离子排斥的发挥作用,可以通过控制溶液中的氯离子浓度来控制氟离子的去除效率。当氯离子浓度较低时,氯离子排斥效果较差,氟离子的去除效率较低;而当氯离子浓度较高时,氯离子排斥效果较好,氟离子的去除效率较高。

02 二次铝灰中氟离子湿法去除存在的问题

2.1 氟离子的去除效率低下

湿法去除氟离子的效率较低,主要原因是氟离子的极性相对较高,使得氟离子的溶解度较低,从而降低了氟离子的去除效率。此外,水溶液中存在着电解质平衡和氯离子排斥的机制,使得氟离子的去除效率受到一定的影响。

2.2 氟离子去除的条件不足

二次铝灰中氟离子湿法去除的条件不足,主要表现为pH值、温度、添加剂等因素对氟离子去除效率的影响较大,而且湿法去除氟离子的去除效率还受到水质及水流量等多种因素影响,这些因素的变化导致氟离子去除效果不稳定。

2.3 氟离子的稳定性不足

氟离子的稳定性不足是影响二次铝灰中氟离子湿法去除效果的重要因素之一。氟离子的稳定性不足,会导致氟离子在水中的活性下降,影响氟离子的吸附能力,从而降低氟离子的去除效率。氟离子的稳定性不足,也会使氟离子在水中的活性变化,影响氟离子的去除效率,从而降低氟离子的去除效果。

2.4 氟离子的污染特性

氟离子是一种多种生活中重要的有毒物质,它具有毒害动物和植物的作用,并且有可能对人类的健康产生有害影响。因此,减少氟离子的污染是一项重要的环境保护任务。二次铝灰中的氟离子湿法去除是一种常用的技术,但由于其特殊的污染特性,存在较为严重的问题,如氟离子的去除效率低下、氟离子去除的条件不足、氟离子的稳定性不足等,这些问题严重影响了氟离子去除的效率和效果。

03 二次铝灰中氟离子湿法去除优化路径

3.1 氟离子的去除机制优化

为了提高二次铝灰中氟离子湿法去除的效率,需要优化氟离子的去除机制。首先,应该采取对氟离子溶于水的反应来提高氟离子的去除效率,通过改变溶液中的电解质平衡来促进氟离子的水溶液化;其次,应当利用氯离子排斥机制,改变溶液中氟离子的分布,从而提高氟离子的去除效率。此外,还可以采用其他新型的氟离子去除机制,如采用离子交换技术,电催化技术和膜分离技术,以进一步提高氟离子的去除率。

3.2 氟离子去除的条件优化

为了提高氟离子的去除效率,应该优化氟离子去除的条件。首先,可以通过改变水溶液的pH值,使氟离子的电解质平衡趋于稳定,提高氟离子的去除效率;其次,可以通过添加氯离子,利用氯离子排斥效应,抑制氟离子的溶解度,增加氟离子的去除效率;再次,可以通过添加有机离子,使氟离子的稳定性增强,减少氟离子的污染特性,增加氟离子的去除效率。

3.3 氟离子去除的设备设施优化

为提高氟离子去除的效率,可以采取优化设备设施的措施。比如,可以采用自动控制的水处理系统,可以根据氟离子的浓度和分布情况,自动调节进水流量,保证去除氟离子的效率。此外,还可以采用污水处理系统的优化措施,比如,增加沉淀池的容积,以减少活性污泥的投加量,以提高氟离子的去除率;或者采用活性炭吸附的方法,可以有效地吸附氟离子,并将氟离子从水中分离出来,从而降低水中氟离子的浓度。此外,还可以采用反渗透膜法,用反渗透膜将氟离子从水中滤除出来,以提高水质。

3.4 氟离子去除的技术优化

氟离子去除的技术优化主要是指改善氟离子去除的过程技术条件,以提高氟离子去除的效率。具体技术优化措施有:增加活性剂的用量,改变去除氟离子的pH值,增加氟离子的反应时间,增加氟离子的反应温度等。增加活性剂的用量可以提高氟离子的反应速度,改变pH值可以改变氟离子的反应机理,增加反应时间有利于氟离子的溶解度,增加反应温度可以提高氟离子的溶解度,从而提高氟离子去除的效率。此外,可以采用沉淀法进行氟离子的去除,利用沉淀剂如铝粉、硫酸铝等,使氟离子沉淀在沉淀剂上,从而实现氟离子的去除。此外,还可以利用活性炭吸附法进行氟离子的去除,活性炭具有良好的吸附性能,可以吸附氟离子,从而实现氟离子去除。

04 二次铝灰中氟离子湿法去除案例分析

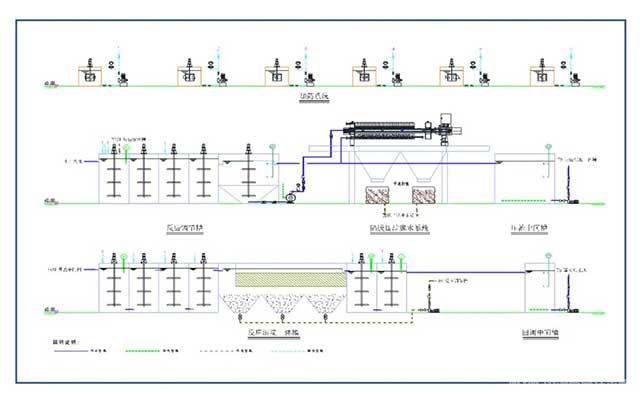

脱氟脱钙系统设备

. 浓盐水处理前水质情况

浓盐水处理前:Q =8~10t/h。盐含量浓度约为10-15%,其中氯化钠约70~90%,氯化钾约10~30%,盐水pH值7.5~10,温度60~80℃。盐水中悬浮物约1000~3000mg/L。盐水中含有氨的存在,氨氮总含量正常状态约0.2%,最高不超过1%。盐水中存在氟离子,氟离子浓度100~500mg/L,极端情况下氟离子浓度约1000mg/L。

. 浓盐水处理后需达到的处理要求

浓盐水处理后:盐水中悬浮物约<100mg/L,钙离子浓度<50mg/L,镁离子浓度<50mg/L,氟离子浓度<20mg/L,pH值>10。

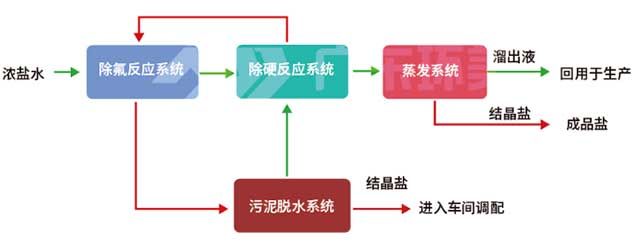

. 处理工艺流程

为了能更高效的去除高盐废水中的钙镁离子及氟离子,设计采用两级物化处理工艺,其中一级物化处理系统主要用于镁及氟的去除,二级物化处理主要针对钙的去除以及氟的进一步去除,具体处理工艺流程如下:

(1)生产产生的高盐废水,经收集后自流至高盐废水调节池,高盐废水经调节池充分均质均量后,可保障废水处理系统的稳定运行;

(2)高盐废水经充分均质均量后,废水经泵提升进入一级物化处理系统,一级物化系统主要由一级反应槽、一级沉淀槽、压滤机及压滤水槽组成,废水经泵提升后首先进入一级反应槽,通过加药系统往一级反应槽内投加液碱、氯化钙、PAC及PAM,此时废水中绝大多数镁离子形成氢氧化镁沉淀物从而被分离,废水中大部分氟离子形成了氟化钙沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,废水经一级反应后,进入沉淀槽,如果当废水反应形成的悬浮物量不大,不影响沉淀槽的正常固液分离时,废水经沉淀槽固液分离后,污泥进入压滤机进行脱水,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽,沉淀槽清液则直接进入压滤水槽;如果当废水反应形成的悬浮物量很大,影响了沉淀槽的固液分离,沉淀槽中的泥水混合则通过泵全部提升至压滤机进行固液分离,压滤机产生的泥饼委外处置,压滤机产生的滤液自流进入压滤水槽。

(3)压滤水槽中的废水经泵提升后,进入二级物化处理系统,二级物化处理系统主要由二级反应槽、二级沉淀槽、pH调节槽及中间水槽组成,废水经泵提升后首先进入二级反应槽,通过加药系统往而级反应槽内投加盐酸、碳酸钠、PAC及PAM,此时废水中溶解的部分铝盐形成氢氧化铝沉淀物从而被分离,废水中的钙离子形成了碳酸沉淀物而被去除,反应所形成的细小悬浮物,经PAC与PAM反应作用后,细小悬浮物或胶体微粒互相吸附结合而成较大颗粒,并使得悬浮物从水中迅速分离,另外氟离子与PAC结合被进一步去除,为保证反应效果,反应pH控制在7-9,经反应后,废水进入二级沉淀槽,废水经二级沉淀槽固液分离后,污泥通过泵提升至一级反应槽,沉淀槽清液则直接进入pH调节槽,为了去除过量的碳酸盐,防止后端蒸发系统浓缩结垢,pH槽首先调节pH至4.0左右,充分去除水中的碳酸盐,同时为了最大限度的消除氟离子对蒸发的影响,调节槽内投加片碱,将废水pH调整至10以上,回调后的废水随后进入中间水槽,最后通过提升泵提升至蒸发原水池。

广东环美铝灰铝渣无害化处置及利用 经典案例一

重庆中明硕清再生资源综合利用有限公司

年产6万吨铝灰铝渣无害化处置及利用项目

处理水量:300t/d(包含1套5t/h MVR蒸发器、1套7t/h MVR蒸发器)

浓盐水脱氟脱钙成套装置及配套蒸发浓缩结晶项目

广东环美铝灰铝渣无害化处置及利用 经典案例二

四川TCL海能铝业有限公司

年产10万吨铝灰全量化资源综合利用项目

处理水量:480t/d(包含1套15t/h 三效蒸发器)

浓盐水脱氟脱钙及配套蒸发浓缩结晶项目

企业简介

广东环美环保产业发展有限公司是一家专业从事蒸发浓缩(结晶)系统成套设备业务的国家高新技术企业。秉承“以客为先,利他共生”的经营理念,以“深耕蒸发技术,服务废水零排放,专注资源化利用,助力双碳目标”为愿景,以“感恩, 诚信, 利他”为价值观,始终专注于蒸发技术产品的研发、设计、制造、安装、调试,具备核心的技术团队。

广东环美以工业废水零排放及废物资源化核心装备-蒸发系统为依托,围绕电镀及金属表面处理行业、锂电行业、危废行业、印染行业以及垃圾渗滤液行业等领域,在对有毒性化学指标、生化指标、盐及水的综合平衡计算的基础上,在对多维度、多层次的综合能源利用上,在对多种类、多参数的装备智能控制上,为客户在工业废水处理领域提供一站式服务的零排放整体解决方案,通过节能、增效、降本,真正实现废水,资源化、绿色产业、智能装备与环保交汇融合,共建绿色生态,共享和谐自然。

荣誉资质

广东环美拥有蒸发结晶技术专利30+项、自主知识产权10+项、已申请专利20+项、已授权发明专利10+项通过高新企业认证、安全生产认证、环保二级认证机电二级认证。

主营业务

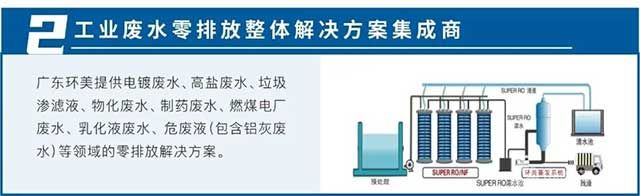

蒸发浓缩结晶系统方案集成商:广东环美提供MVR蒸发系统,多效蒸发系统,母液干化蒸发系统、低温蒸发系统的销售、租赁和运营服务。

工业废水零排放整体解决方案集成商:广东环美提供电镀废水、高盐废水、垃圾渗滤液、物化废水、制药废水、燃煤电厂废水、乳化液废水、危废液(包含铝灰废水)等领域的零排放解决方案。

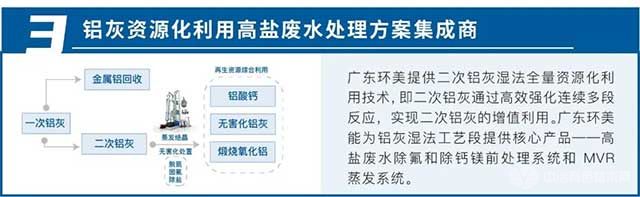

铝灰资源化利用高盐废水处理方案集成商:广东环美提供二次铝灰湿法全量资源化利用技术,即二次铝灰通过高效强化连续多段反应,实现二次铝灰的增值利用。广东环美能为铝灰湿法工艺段提供核心产品——高盐废水除氟和除钙镁前处理系统和MVR蒸发系统。

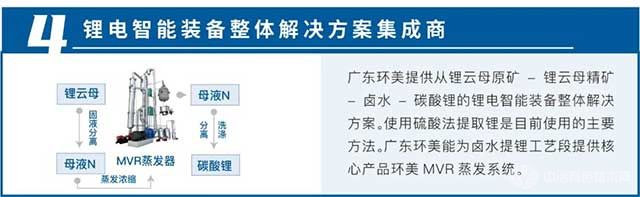

锂电智能装备整体解决方案集成商:广东环美提供从锂云母原矿-锂云母精矿-卤水-碳酸锂的锂电智能装备整体解决方案。使用硫酸法提取锂是目前使用的主要方法。广东环美能为卤水提锂工艺段提供核心产品环美MVR蒸发系统。

核心产品

应用领域

广东环美主要研制用于危废、锂电池、化工、食品、制药、生物发酵、电镀、印染、环保水处理等行业废水治理的大型蒸发浓缩结晶设备,主营产品包括:MVR蒸发器(包含撬装MVR)、多效蒸发器、母液干化蒸发器、印染丝光淡碱MVR/多效蒸发系统。将简单的环保治理、达标排放上升为环保治理加综合利用,将废水中的氯化铵、氯化钾、硫酸铵、硫酸钾、磷酸盐等回收制成复混肥料;将废水中的钼、镍、铜、锗、锑、金等贵重金属回收再利用、将蒸发器应用到传统高耗能化工产品如硫化碱、氯化钴、氯化钙、氯化镁、氯化钠、硫酸锰、硫酸锌、硫酸镍等生产中。极大的降低蒸汽能耗,为企业节省运营成本,提高市场竞争力。

生产基地

广东环美韶关工厂占地28亩(广东省内最大的蒸发器生产组装基地)

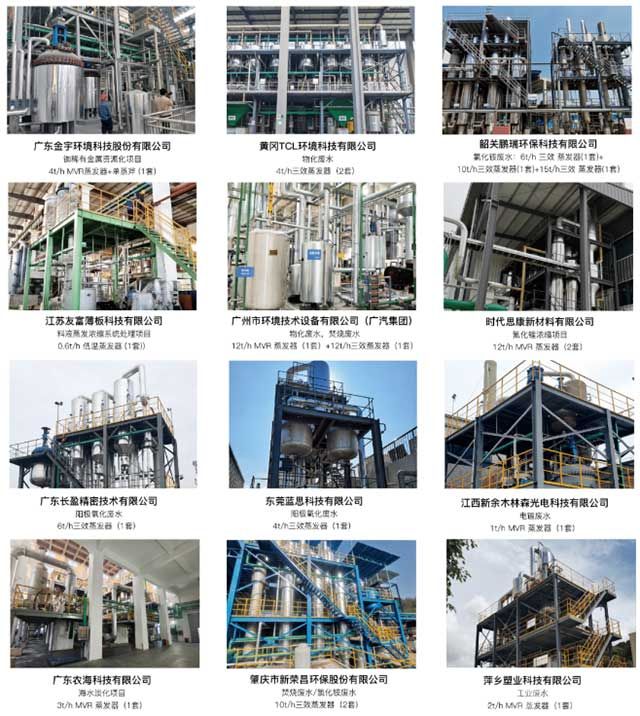

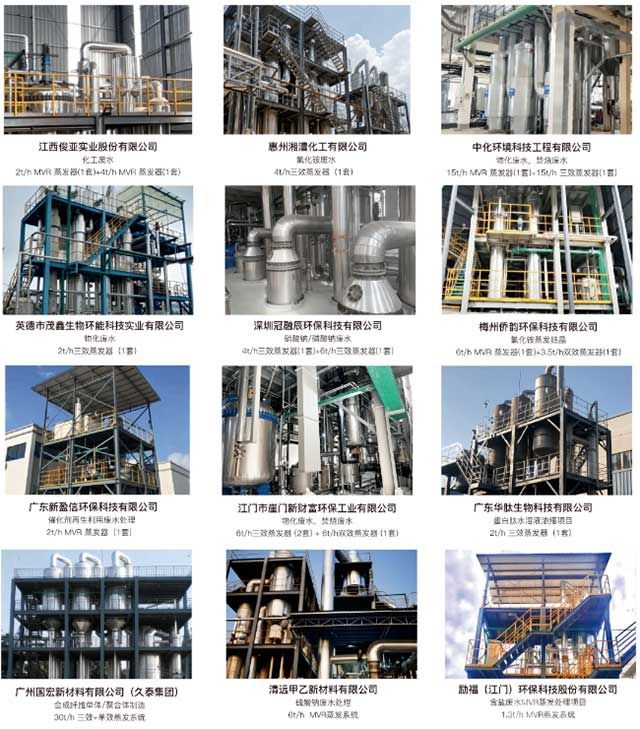

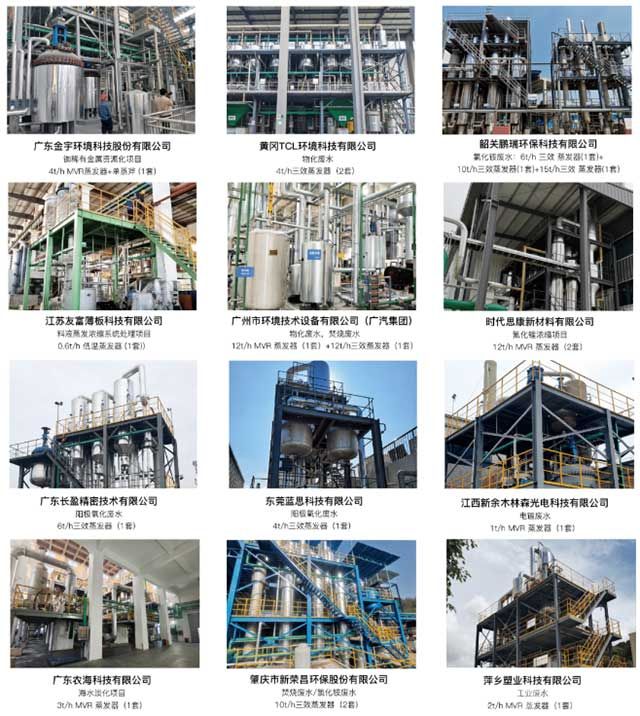

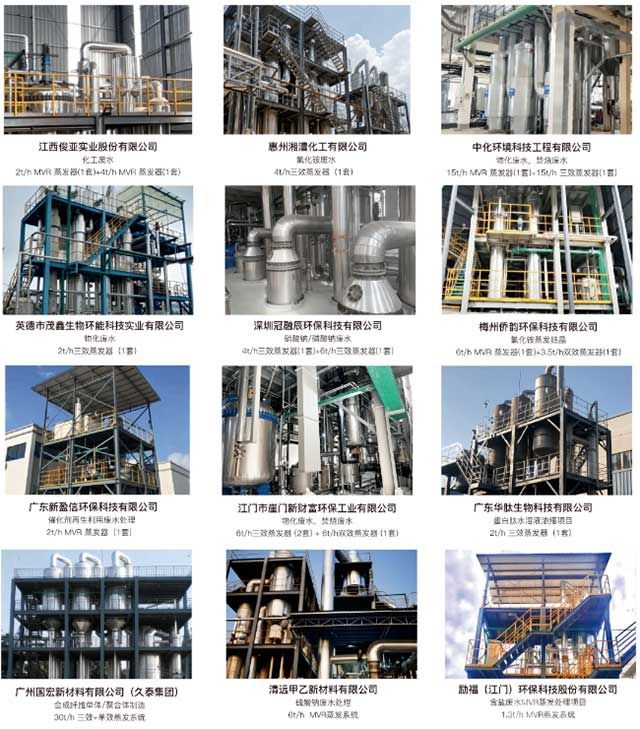

精彩案例

广东环美已为宁德时代、黄冈TCL、广汽集团、东莞米亚精密、广东新盈信、长盈精密、韶关鹏瑞、江门新财富、肇庆新荣昌、陕西新天地、中化环境、蓝思科技、天津海淡所、湖南永清环保、陕西环保产业集团、陕煤集团、久泰集团、成都美富特集团、四川TCL海能、重庆中明、佛山兴发、河源金宇、惠州凯中精密等200+国内事业单位的工业污水提供蒸发浓缩(结晶)系列产品的销售及BOT运营服务。

合作客户

经过多年的技术迭代及市场验证,广东环美蒸发浓缩(结晶)系统高效节能,运营成本低,产品和服务受到客户的一致好评。

1279

1279

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0