近日,美国能源部橡树岭国家实验室(ORNL)成功研发出革命性再生

铝合金材料RidgeAlloy,为废旧汽车铝材回收开辟了全新应用场景。这项创新技术通过特殊工艺将混杂

废铝转化为符合汽车结构件标准的高性能材料,彻底改变了传统废铝只能降级使用的行业局限。

ORNL轻金属项目负责人Allen Haynes博士透露:"从概念验证到全尺寸零件落地仅耗时15个月,这样的研发速度在结构合金领域堪称前所未有。"

福特在2015年推出了采用铝材为主的F-150系列卡车,这一举措使其成为全球首款大规模量产的铝车身车型。此后,越来越多的汽车制造商开始在车辆设计中引入铝材。预计到2030年左右,这些早期生产的铝制车辆将陆续达到报废周期,从而在北美市场释放出大量高品质铝车身板废料——年供应量可能达到35万吨。

现有的汽车回收体系虽然具备粉碎车辆和回收铝材的能力,但车辆拆解和破碎过程中,铝往往会与其他金属(如钢铁)混杂。这种混合废料的纯度通常不足,难以重新用于制造高标准的汽车部件,只能降级处理为低端铸造材料,降低其经济价值,或者出口海外,导致优质铝资源未能有效用于本土高端制造领域。

橡树岭国家实验室(ORNL)的研究团队运用了顶尖科学工具——包括基于200多万次计算的高通量模拟、材料表征技术以及中子衍射分析——来精准预测满足特定性能需求的最佳合金配方。这些先进工具有助于揭示微量杂质对合金性能的影响机制。其中,中子衍射技术因其无损穿透致密金属的能力而尤为关键,使科学家能够直接观测材料内部的微观结构及原子级动态变化。

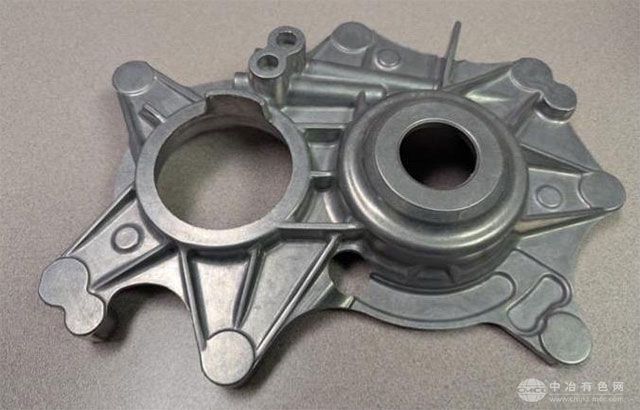

在通过计算模拟和实验验证确定了最优合金配比后,研究团队进一步在工业环境中对新合金进行了实际测试。芝加哥的Trialco Aluminium公司负责将混合车身板废料熔铸成再生

铝锭,并严格遵循RidgeAlloy团队的成分要求定制生产。随后,这些铝锭被送往位于密歇根州的猎鹰湖滨制造厂,通过高压压铸工艺加工成汽车零部件。

测试结果表明,由铝、镁、硅、铁和

锰构成的RidgeAlloy合金,即使采用铁和硅含量较高的回收废铝为原料,仍能满足车辆结构铸件的综合性能指标。该合金兼具高强度、优异的耐腐蚀性和良好的延展性,适用于利用消费后废铝制造车身底盘、车架结构件等关键部件,为推动再生铝的高值化应用提供了新方案。

"这不仅是材料科学的突破,更是循环经济模式的创新。"ORNL项目负责人表示,"我们正在把报废车辆变成可持续的'城市铝矿'。"目前,该技术已通过完整的产业链验证,多家汽车制造商正积极洽谈技术转化事宜。行业预估,到2030年代初,RidgeAlloy的回收结构铸件的产量至少相当于美国原铝年产量的一半。

693

693

0

0