铅富氧闪速熔炼法

1)方法简介

铅富氧闪速熔炼法是北京矿冶研究总院在充分借鉴铜、镍闪速熔炼和基夫塞特炼铅成熟经验的基础上,和灵宝市华宝产业有限责任公司合作开发的铅冶炼新技术。铅富氧闪速熔炼法的主体设备由闪速熔炼炉和还原贫化电炉构成(见图3-45),设备配置更类似于铜的闪速熔炼,铅的熔炼和炉渣贫化还原分别在2 台装置中联合完成。主体的闪速熔炼炉由三部分组成:①带氧焰喷嘴的反应塔;②设有热焦虑层的沉淀池;③带膜氏壁的上升烟道。

反应塔为圆形,采用一层铜水套+7层铬镁砖耐火材料的“大三明治”结构,耐火材料外部设有钢水套。塔顶和沉淀池顶部设有备用氧油枪,供停料保温用。塔顶中央设有一个中央扩散型精矿喷嘴。

粒径小于1mm、含水小于1%的粉状炉料通过下料管从咽喉口处给出,氧气在咽喉口成高速射流,将含铅物料引人并经喇叭口分散成雾状送入反应塔。含水

小于5%、粒径5~25mm的焦粉(蓝炭)从均布在塔顶的2个加料管单独加入,5%~10%的蓝炭参与燃烧反应补充反应热。氧化脱硫反应后的1350~1400℃的熔融物料先经过炽热的焦炭层,约90%的Pb0与焦炭层产生的CO及C发生反应被还原成金属铅,铅与渣在沉淀池分离后从沉淀池放铅口虹吸放出;少部分铅呈PbO和硫酸铅的形态进入炉渣,经流槽自流至贫化电炉进行深度还原。反应塔烟气进入沉淀池,经二次补风燃烧后,再以5~7m/s的速度流向上升烟道。上升烟道垂直向上,直接与余热锅炉辐射冷却段相连。

还原贫化电炉控制约1250℃的还原温度,还原剂为5~30mm的粒煤,由电炉进料口加入。为保证炉渣中铅、锌的还原效果,喷吹适量压缩空气搅动熔体保证渣含铅小于2%,锌小于2%。挥发进入电炉烟气的锌蒸气和少量铅蒸气经二次吸风燃烧、冷却降温后,进入布袋收尘系统回收锌、铅。电炉还原过程中形成的铜锍从铜锍口放出。电炉粗铅从放铅口虹吸放出浇铸成铅锭。

炉内的熔体由反应塔流经烟道后再进入贫化电炉,停留时间长,渣金分离效果好,且避免了烟道下部炉结的形成。

2)技术特点

铅富氧闪速熔炼法在保留基夫赛特优点的基础上,具有如下特点:

①炉体结构比基夫赛特炉简单,操作和运行条件更简便稳定,是目前唯一取消了氧化炉的铅冶炼技术,真正实现了铅、锌的一次回收;

②伴生有价金属回收率更高。铅精矿中所含的大部分铜以铜锍形式产出并回收;约99.5%的金银在粗铅中得到富集并在铅精炼过程得到回收;90%以上锌在还原贫化炉中回收;

③熔炼温度较基夫赛特法低,能耗及耐火材料消耗量更少,炉体使用寿命更长;

④由于熔炼温度和排铅温度较基夫赛特低,铅尘挥发更少,操作条件、劳动安全和工业卫生条件更好;

⑤“大三明治”结构的反应塔使铜水套的使用量大幅降低,同时由于贫化电炉炉温也较基夫赛特电炉贫化区的温度低,炉墙无需使用铜水套,加之配套辅助设备少,并取消了氧化炉,设备全部国产化。同等生产规模下,铅富氧闪速熔炼法的投资仅为基夫赛特法的50%。

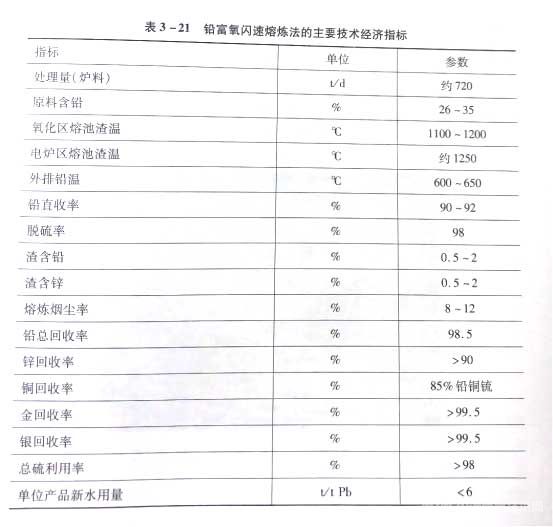

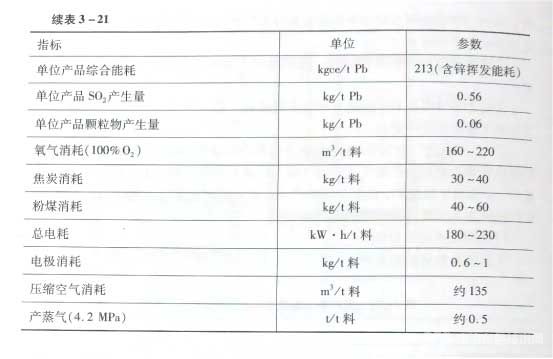

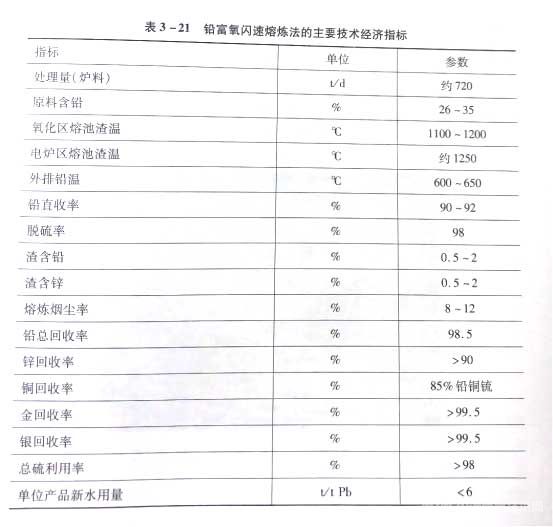

3)主要技术经济指标

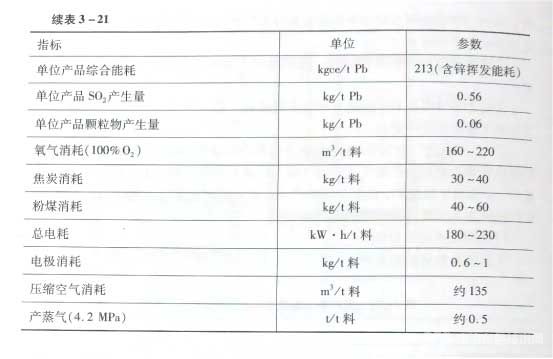

主要技术经济指标见表3-21。

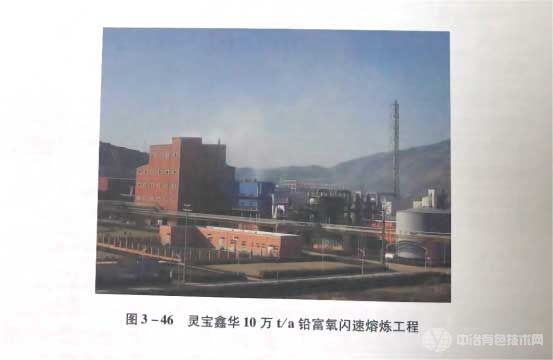

4)国内应用厂家

铅富氧闪速熔炼法为新研发成功的技术,目前仅在灵宝鑫华铅冶炼厂建有年产10万t粗铅规模的示范工程(见图3-46)。

5)总体评价

和基夫赛特法类似,铅富氧闪速熔炼法具有对原料适应性强、环境保护好的明显优势,且投资低,无需建设高耗能的烟化炉,真正实现了铅、锌的一次回收。若能再结合ISP的铅雨冷凝器技术,在电炉还原熔炼阶段直接生产出金属锌产品,则铅富氧闪速熔炼法必将会有更好的应用前景。

综上所述,国内外的这些直接炼铅技术既充分利用了硫化物氧化放出的热量,降低了能耗,又完全回收利用了硫,防止了对环境的污染,均避免了传统烧结焙烧—鼓风炉熔炼工艺大量返料的问题。

1236

1236

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0