全部

898

898

0

0

国内外约90%的硫化钼精矿经焙烧转化为钼焙砂,再冶炼成为钼金属或其合金,且大部分用于钢铁冶金。

钼焙砂的生产

多膛炉焙烧

国外钼精矿焙烧采用多膛炉,全球有近百座多膛炉分布在美国、智利、加拿大、俄罗斯等国家,国内只有金钼股份和洛阳钼业引进了多膛炉焙烧技术。

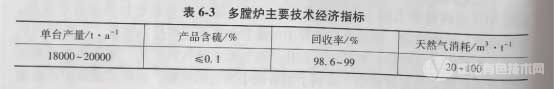

多膛炉多为8~12层,耙臂及耙齿的连续搅拌使物料与氧气充分接触,传质良好;物料在炉内停留10~12h,氧化脱硫时间充分;每层均有下料口与下层相通;每层设有操作门,便于清炉、更换耙臂耙齿和观察炉内情况,还设有空气进气口及烟气排出口;每层设有2~4个燃烧器,采用煤气、油或天然气加热。多膛炉的特点在于:(1)将焙烧过程分成多段,每一段实行相应的温度、气氛控制,SO烟气及时排出,不影响其他反应阶段;(2)各层炉料布料均匀,物料与氧气接触充分;(3)熔融状态可及时降温,温度偏低也可及时升温,各层供热能准确控制,料温稳定,炉况也相当稳定,极少出现烧结、熔融现象。

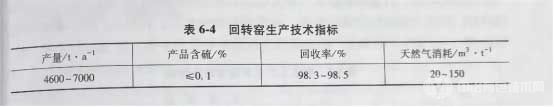

回转窑采用热风炉供热或天然气/煤气燃烧供热。各段温度的控制范围:物料加热段300~600℃、固化段600~700℃、烧成段(脱残硫段)550~650℃。反应初期主要对物料预热干燥,水分和油分挥发在350℃以内的温度段完成。焙烧过程中,固化现象是钼精矿焙烧的特有现象,对产品含硫量影响显著。观察固化期最明显的标志是钼精矿聚集成为小颗粒的时段,若矿粒间呈半熔融状态,此时含硫通常在0.5%~0.9%之间,料层呈暗红色。钼精矿中如铜、铅、钾、钠等低熔点物质较多,会使钼精矿在高温时黏滞,固化段拖长。正常情况下,从钼精矿人窑到炉料出窑止,控制在6~10h的范围内较为合适。回转窑焙烧的主要经济技术指标见表6-4。

流态化焙烧

流态化焙烧过程是辉钼矿受由下往上气流的冲击悬浮在流化床内部实现快速氧化,焙烧的主体设备为沸腾炉。。炉温常控制在550℃左右,温度降低会使钼焙砂含硫量升高,焙烧反应速度缓慢,难以满足生产要求;温度高于600℃时,被烟气带走的MoO3增加,产出率下降。可改变物料和空气加入量来调节温度。压缩空气由炉底进入,经过空气筛板使炉内横断面的空气分布均匀。焙烧温度、物料停留时间、空气中的氧浓度对产品质量影响较大。

俄罗斯两家工厂和哈萨克斯坦一家企业采用这一工艺,产出的钼焙砂特别适合仲钼酸铵的制取。与其他焙烧方法相比,流态化焙烧具有如下优点:

(1)热效率高,可实现能源自给,不需外界提供能源;

(2)炉内温度低,在550℃左右,能控制在±2.5℃以内;

(3)炉料烧结现象少,焙砂易于排出,气固两相接触充分,反应速度快;

(4)单位产能大,可达1200~1300kg/(m²·d);

(5)后续提钼的浸出率高,氨浸浸出率较多膛炉高7%~10%;

(6)焙烧过程中90%以上的铼进入到烟气中,有利于铼的回收;

(7)焙烧尾气中的SO,浓度高达2.5%~3.0%,有利于回收制取硫酸。流态化焙烧的缺点在于:钼焙砂的残硫量高达2%~2.5%,不能直接用于钢铁工业;烟尘量太大,为进入炉内物料的25%左右,烟尘含硫8%~10%。