文章信息

无盐介质媒介的电极预

锂化助力快充高比能锂离子电池

第一作者:欧阳涛,张宝

通讯作者:孙永明*

单位:华中科技大学、电子科技大学

研究背景

随着电动汽车、智能电网等领域的迅速发展,高能量密度与快速充电能力已成为锂离子电池的关键性能需求。目前广泛使用的石墨负极虽具有稳定的

电化学性能,但其理论容量仅为372 mAh g-1,难以满足日益增长的高能量密度要求。相比之下,硅基

负极材料凭借高达3579 mAh g-1的理论容量,被视为极具潜力的替代方案。然而,硅基负极在首次循环过程中存在显著的初始锂损失(通常超过15%),且反应动力学缓慢,严重制约了其实际产业化中的应用。如何同步提升硅基锂离子电池的能量密度、快充性能和循环稳定性,已成为当前研究的重点难题。

预锂化技术能够有效补偿初始锂损失,提高电池的整体能量密度。在多种预锂化策略中,以

金属锂为锂源的电极接触预锂化方法因操作简便、效率较高,展现出好的应用前景。然而,传统的接触预锂化工艺通常依赖高浓度锂盐电解质,容易导致预锂化后极片中锂分布不均、电极结构损伤以及锂离子传输受阻等问题,从而严重劣化电池的综合电化学性能。

文章简介

孙永明教授课题组开发了一种以环状碳酸酯(如氟代碳酸乙烯酯 FEC等)为介质的无盐接触预锂化策略。该介质无需添加锂盐,通过与金属锂自发反应原位生成mM级锂离子,可在电极深度方向实现锂离子扩散与材料本征反应速率的精细平衡,达成时空均匀的预锂化。这种方法不仅能有效补偿硅基负极的初始锂损失,还能构建具有优异锂离子传输性能的富无机固体电解质界面(SEI)。基于此技术组装的安时(Ah) 级叠片 Si/C||LiCoO2软包电池的能量密度相较于未预锂化的电池提升 42.7%,在 10 C (6 min)快充条件下实现 80.9% 的容量利用率,且循环过程中容量衰减率低至 0.047% / 循环。这种预锂化方法在各种环状碳酸酯介质、电极中表现出通用性,并且具有工业应用的可扩展性,为高能量密度锂离子电池的发展提供了新思路。相关研究成果以“A salt-free medium facilitating electrode prelithiation towards fast-charging and high energy lithium-ion batteries”为题发表在Nature Communications上。

文章简介

1. 低Li+浓度介质实现均匀预锂化:传统高Li+浓度(cLi+)介质(如 1 M LiPF6)易致电极表面过度预锂化,引发结构应力与损伤。本研究发现低cLi+介质有助于实现电极深度方向 Li⁺均匀分布,规避反应不均。浓度为10 mM 级别的介质可精准平衡Li+扩散速率与材料固有预锂化反应速率,确保 Li⁺在电极内均匀扩散并与材料均匀反应,实现电极深度均匀预锂化。

2. 阐明无盐环状碳酸酯介质预锂化机制:金属锂与环状碳酸酯反应生成烷基

碳酸锂,其中短链产物溶解释放 mM 级 Li+,起到锂离子导电作用;长链产物则于金属锂表面形成稳定 SEI,抑制溶剂与锂金属的持续反应。

3. 优化 SEI 层以增强离子传输:在FEC介质中进行预锂化,可在Si/C表面形成厚度均匀、高无机占比的SEI层,该层具备优异的锂离子传导能力与电化学稳定性。

4. 显著提升能量密度与快充性能:所制备的 Ah 级软包电池能量密度达 464.6 Wh kg-1,较未预锂化电池提升42.7%;在10 C 快充条件下循环 100 次后,容量保持率高达 95.3%,性能优于多数已报道硅基锂离子电池。

5. 高普适性与工业潜力:该预锂化策略适用于多种正负极材料,兼容不同环状碳酸酯介质,可扩展至大尺寸电极处理,流程简便且无需外加锂盐,展现出良好的规模化应用潜力。

图文导读

图1.不同 Li+浓度介质对电极预锂化均匀性的调控

图1从理论和模拟角度分析了不同cLi+介质对预锂化均匀性的影响。高cLi+介质(如1 M LiPF6电解质)易导致电极表面过锂化、内部反应不足,形成锂含量梯度,引发材料/电极的结构破坏和副产物聚集(图1a)。低cLi+介质(如mM级)则可实现电极深度方向均匀预锂化(图1b)。PyBaMM计算显示,低cLi+介质能有效消除预锂化电极中的Li+浓度梯度(图1c)。预锂化速率(Rp)与扩散特征参数(λ)随cLi+变化分析表明,低cLi+(<0.1 M)可实现扩散与反应速率平衡,促进反应的均匀性(图1d)。进一步模拟表明,低cLi+介质下电极锂分布更均匀,有效缓解材料与电极损伤风险(图1e)。

图1(a)高和(b)低cLi+介质对电极预锂化的影响。(c)与稳态下预锂化电极表面cLi+相比,使用不同cLi+介质计算得出的电极不同深度处的相对cLi+。(d)预锂化速率(Rp)和扩散特征参数(λ)随介质中锂离子浓度的变化。(e)不同cLi+介质对Si电极中Li分布的影响

图2.FEC 介导预锂化 Si/C 电极的特性分析

探究发现,以FEC为代表的环状碳酸酯,能与金属锂自发反应生成mM 级的低浓度 Li⁺,正好满足超低浓度锂盐介质的设计。因此,选用FEC作为高容量 Si/C 负极接触预锂化的介质,且无需添加额外锂盐。图2展示了以FEC为介质预锂化Si/C电极(F-Si/C)的特性。SEM结果显示,F-Si/C电极结构完整,而传统

电解液预锂化电极(E-Si/C)出现明显微裂纹(图2a)。通过对电极深度锂含量分析,F-Si/C电极从表面到底部锂含量无明显变化,而E-Si/C 电极的锂含量从表面到内部急剧下降,证实低 Li+浓度的 FEC 介质解决常规电解液介质导致的电极预锂化不均匀、不可控问题(图2b)。电化学测试中,F-Si/C首次库仑效率达109%,远高于原始Si/C(78%)和E-Si/C(86%)(图2c)。XPS和TEM分析表明,F-Si/C电极SEI中LiF与无机成分占比高,形成均匀且含晶体的SEI层,而 Si/C 与 E-Si/C 的 SEI 厚度不均且无明显晶体(图2d、e),以上结果说明FEC介导的接触预锂化有助于富无机且均匀的SEI的形成。变温EIS测试结果表明,F-Si/C 电极 的Li+通过 SEI 的活化能低于 Si/C与 E-Si/C电极,说明其界面处 Li+传输能力更强(图2f)。Ah级软包电池验证显示,F-Si/C‖LiCoO2电池能量密度达464.6 Wh kg-1,1 C循环350次容量保持率93%,远超 Si/C||LiCoO2与 E-Si/C||LiCoO2电池(图2g、h)。

图2 (a) F-Si/C和E-Si/C电极的横截面SEM图像。(b)F-Si/C和E-Si/C电极的锂原子含量-电极深度图。(c)F-Si/C、E-Si/C和Si/C电极的首圈充放电曲线。(d)活化后F-Si/C、E-Si/C和Si/C电极各SEI组分的含量。(e)活化后F-Si/C的高分辨TEM图像。(f) F-Si/C、E-Si/C和Si/C电极的活化能比较。(g、h)使用F-Si/C, E-Si/C和Si/C负极与LiCoO2正极组装1.2 Ah软包电池,在0.1 C时的首圈充放电曲线和相应的循环性能。

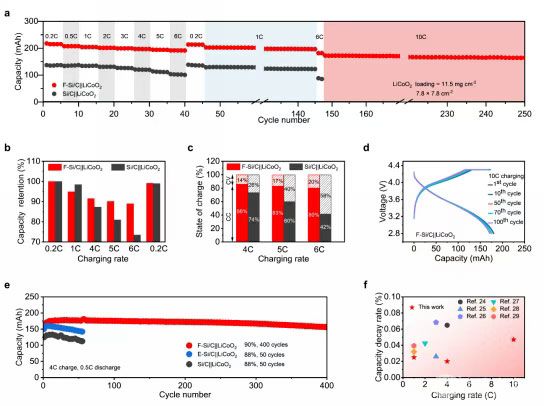

图3. FEC 介导预锂化 Si/C 电极的快充性能

图3重点展示了F-Si/C电极的快充性能。在不同充电倍率下,F-Si/C‖LiCoO2电池容量保持率优于未预锂化体系(图3a、b)。高倍率下恒流(CC)阶段容量贡献显著更高,表明其具备优异的快充动力学(图3c)。10 C快充循环100次后,容量保持率达95.3%,极化几乎无增加(图3d)。在4 C快充条件的长期循环中,F-Si/C体系表现稳定,400次循环容量保持率90%,远优于对比组(图3e)。与文献对比显示,该体系在多种快充条件下衰减率极低,综合性能突出(图3f)。

图3 (a) F-Si/C||LiCoO2和Si/C||LiCoO2软包电池在0.2-10 C充电速率的循环性能,(b)相应的容量保留率比较,(c)不同充电速率下的CC/CV充电状态图,以及(d)F-Si/C||LiCoO2电池在充电速率为10 C时的循环的充放电曲线 。(e)F-Si/C||LiCoO2、E-Si/C||LiCoO2和Si/C||LiCoO2软包电池在充电速率为4 C的循环性能。(f)与已报道的硅基软包电池的循环容量衰减率的比较

图4.无盐介质预锂化的机理

图4揭示了无盐介质实现均匀预锂化的机制。金属锂与环状碳酸酯反应生成烷基碳酸锂,短链产物溶解释放mM级Li+,长链产物形成稳定SEI抑制持续反应(图4a)。FTIR光谱结果证实环状碳酸酯溶剂与锂金属反应后生成烷基碳酸锂并且其与溶剂间存在相互作用(图4b)。质谱分析进一步验证烷基碳酸锂的组分(图4c)。分子动力学模拟表明,环状碳酸酯能促进烷基碳酸锂解离,提供稳定Li+导电性(图4d)。结构计算显示,长短链烷基碳酸锂协同作用,保障低浓度Li+稳定供应与金属锂钝化,最终实现均匀、无损的接触预锂化(图4e)。

图4(a)锂金属与环状碳酸盐溶剂原位反应生成低浓度Li+离子示意图。(b)各种环状碳酸酯溶剂与锂金属反应溶液的FTIR光谱。(c)FEC与锂金属反应溶液的质谱。(d)烷基碳酸锂在不同溶剂中的解离度及不同溶剂的分子极性指数。(e)FEC与锂金属反应生成的烷基碳酸锂的结构计算

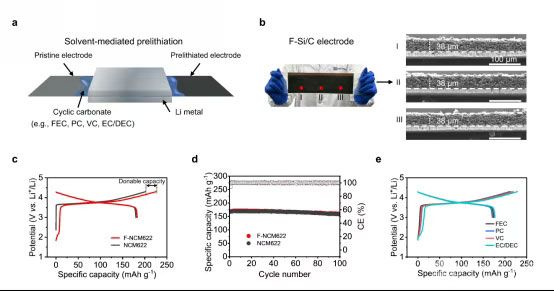

图5.无盐预锂化的普适性研究

图5展示了该预锂化方法的通用性与可扩展性。工艺流程简单,所制备大尺寸F-Si/C电极预锂化均匀,结构完整(图5a、b)。该方法同样适用于NCM正极,且适配多种环状碳酸酯介质;预锂化后容量与循环稳定性相当,说明该方法温和可控(图5c-e)。

图5 (a)溶剂介导的接触预锂化过程示意图。(b) 大尺度F-Si/C电极的数码照片和不同位置的截面SEM图像。(c、d)采用FEC预锂化后NCM622电极在0.1 C倍率下的首圈充放电曲线和0.5 C倍率下的循环性能。(e)采用不同环状碳酸盐溶剂进行接触预锂化后NCM622电极的首圈充放电曲线

结论展望

本研究深入阐明合理低 Li+浓度介质可实现电极深度方向锂离子扩散与材料本征反应速率的平衡,实现电极均匀接触预锂化,解决了高Li+浓度介质导致的电极厚度方向预锂化梯度不均与结构损伤问题。基于环状碳酸酯与金属锂的原位反应,开发出溶剂介导的无盐预锂化策略,显著提升硅基负极的首效和界面Li+传输能力,提高电池的能量密度和快充性能。该方法适用多种电极与溶剂,工艺简洁、安全高效,具备良好的产业化前景,为高能量密度、快充型锂离子电池的发展提供了有力支持。

文章链接

A salt-free medium facilitating electrode prelithiation towards fast-charging and high energy lithium-ion batteries

https://doi.org/10.1038/s41467-025-63257-w

通讯作者简介

孙永明教授简介:华中科技大学武汉光电国家研究中心教授,博士生导师,入选国家高层次青年人才项目,《麻省理工学院科技评论》“TR35 全球科技创新领军人物”(35 Innovators Under 35)中国区榜单。长期从事新型

储能材料与技术(锂离子电池、锂金属电池等)等方向的科学研究,在新型

储能材料与技术相关领域取得了一系列重要进展,在知名国际期刊发表通讯作者或第一作者论文80余篇,包括3篇Nature Energy。此外,获得授权国内外专利20项。据google scholar, 所发论文引用超过26000次,H因子为73。

免责声明:本文内容来源自“科学材料站”,如需转载请联系我们。如涉及作品内容、版权和其它问题,请来电或致函告之,我们将及时给予处理!

790

790

0

0