Al-7Si-0.4Mg(质量分数,%)合金(A356)具有出色的铸造性能、高比强度和良好的耐腐蚀性,得到了广泛的应用[1,2]

轻量化进程对汽车结构件的性能提出了更高的要求

目前使用的铸造

铝合金材料,其主要问题是强韧性不高

例如,铸造A356合金的典型抗拉强度为280 MPa,延伸率5%~6%

微合金化是提高铸造铝合金性能的主要方法之一

研究表明,Al3M型金属间化合物能提高铸造铝合金的性能[3~8]

能在铝合金中生成Al3M型金属间化合物的过渡金属元素,有Sc[3~5]、Y、Ti、Zr[3~8]和Hf[8,9]

Prach[3]等发现,添加在高压压铸Al-Mg-Si-Mn合金中Zr能促进枝晶异相形核,并提高铸造铝合金的高温力学性能[10,11]

高温力学性能的提高,主要归因于二次枝晶间距的减小、晶粒的细化和含Zr第二相的生成

Yi等[12]研究了0.15%Zr(质量分数)对铸造Al-1.6Mg-1.2Si-1.1Cu-0.15Cr合金的力学性能的影响

结果表明,Al3Zr相可将晶粒尺寸减小约29%,并在凝固过程中促进等轴晶组织的形成

铸造Al-7Si-0.4Mg合金,是一种应用比较广泛的材料

添加Zr元素的铸造Al-7Si-0.4Mg合金热处理后纳米析出相的特征(定量尺寸、晶体结构)和室温力学性能等性能,尚需进一步深入研究

本文研究Zr含量对Al-7Si-0.4Mg合金的组织和室温力学性能的影响,分析不同Zr含量合金的初生α-Al晶粒特征以及含Zr金属间化合物和时效析出相的变化,并讨论微观组织对力学性能的影响

1 实验方法

将商业AlSi7Mg0.4合金熔化并添加适量的中间合金Al-10%Sr与Al-10%Zr(均为质量分数),制备出实验用Al-7Si-0.4Mg-xZr合金

添加Sr的主要目的,是对共晶Si进行变质

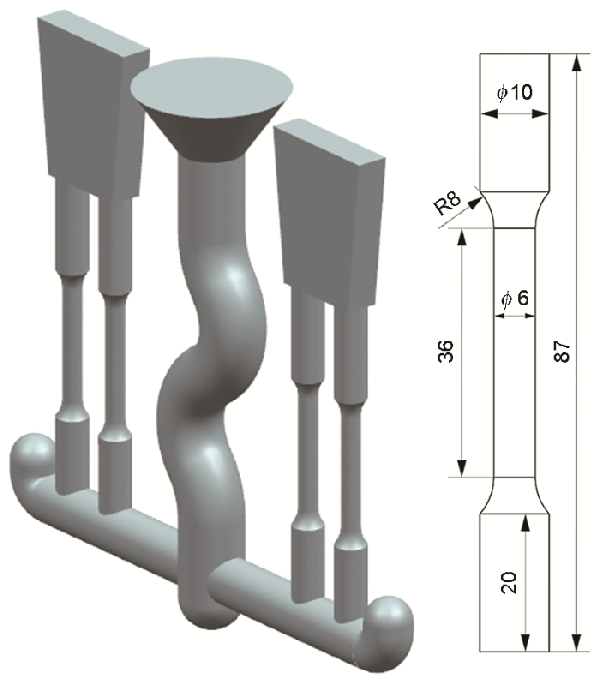

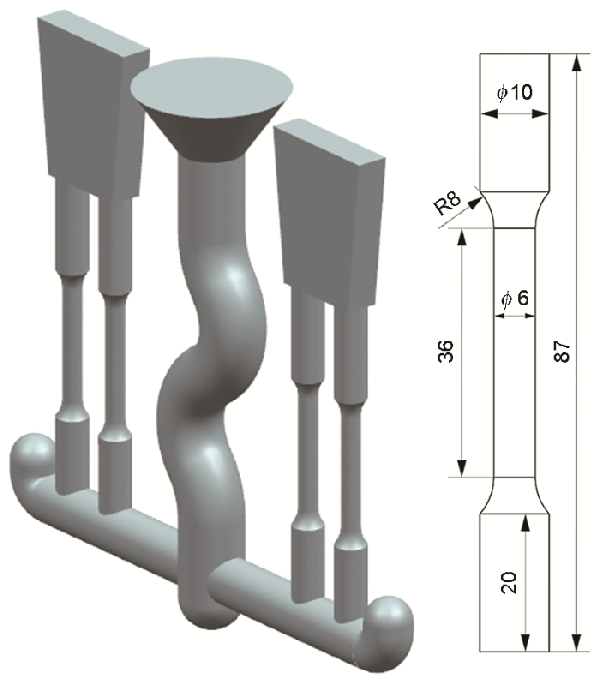

将熔体在720℃保温并用氩气除气5 min,然后倒入预热至250℃的金属模具中(图1),得到狗骨状拉伸试样

合金的化学成分列于表1

图2给出了4种合金的时效硬化曲线

对样品进行T6热处理(在540℃固溶10 h[13]),出炉水冷后在180℃[13]进行时效,根据合金的时效硬化曲线,时效时间均为8 h

图1

图1铸件和拉伸试样的尺寸

Fig.1Casting and dimensions of tensile specimen (mm)

Table 1

表1

表1实验合金的化学成分

Table 1Chemical composition of the experimental alloys (mass fraction, %)

|

Alloy

|

Si

|

Mg

|

Fe

|

Ti

|

Sr

|

Zr

|

Al

|

|

1

|

7.13

|

0.41

|

0.14

|

0.15

|

0.013

|

-

|

Bal.

|

|

2

|

6.94

|

0.39

|

0.13

|

0.15

|

0.017

|

0.06

|

Bal.

|

|

3

|

6.89

|

0.40

|

0.13

|

0.13

|

0.012

|

0.14

|

Bal.

|

|

4

|

6.77

|

0.40

|

0.13

|

0.15

|

0.017

|

0.20

|

Bal.

|

图2

图24种合金的时效硬化曲线

Fig.2Age hardening curve of alloys

将取自拉伸试样的金相样品用砂纸打磨、抛光后用体积分数为0.5%的HF腐蚀10 s,然后进行Leica DMI 5000M光学显微镜观察

用EBSD表征晶粒的结构

用FEI Quanta 200环境扫描电子显微镜和能谱仪鉴定合金中金属间化合物的形态、分布和化学组成

使用FEI Tecnai G2 F20透射电子显微镜进一步表征固溶和T6热处理合金的微观结构

使用Image Pro Plus 6.0软件定量分析初晶α相二次枝晶间距(SDAS)、金属间化合物和时效析出相的特征

用SHIMADZ AG-X 100kn万能材料试验机进行拉伸实验,拉伸速度为1 mm/min,并用FEI Quanta 200环境扫描电镜观察断口的形貌

2 微观组织2.1 α-Al晶粒

图3给出了AlSi7Mg0.4Zr合金的铸态组织

可以看出,在合金1和2中有粗大的枝晶(图3a和3b);在合金3和4中有大量的花瓣状等轴晶(图3c和图3d)

这些结果表明,添加0.06%Zr的合金2其晶粒形貌与合金1相似,为粗大的等轴晶

但是,Zr的添加量达到0.20%的合金4,其组织中的晶粒明显细化

表2汇总了不同Zr含量合金的晶粒尺寸和SDAS

可以看出,高Zr含量的合金3和4其晶粒尺寸明显减小,但是Zr含量为0.20%时SDAS反而增大

图3

图3铸态合金的微观组织

Fig.3Microstructures of as-cast alloys (a) alloy 1, (b) alloy 2, (c) alloy 3 and (d) alloy 4

Table 2

表2

表2Zr含量对晶粒尺寸和SDAS的影响

Table 2Effect of Zr contents on size and SDAS of α-Al grains

|

Alloy

|

Grain size/μm

|

SDAS/μm

|

|

1

|

53.25

|

16.64

|

|

2

|

51.64

|

10.38

|

|

3

|

40.33

|

10.70

|

|

4

|

37.31

|

15.95

|

添加Zr使晶粒细化的主要原因,是发生了包晶反应[14,15]和(Al,Si)3(Zr,Ti)成为α-Al非均匀形核位点[15~17]

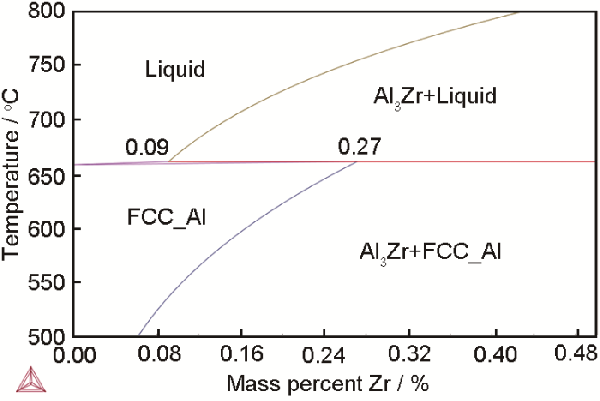

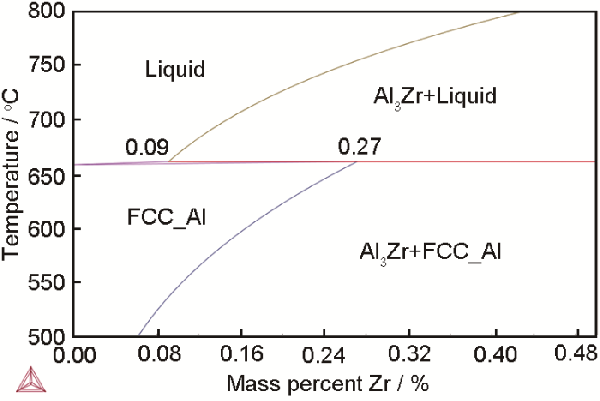

图4给出了用Thermo-Calc计算出的Al-Zr二元合金相图

由图4可见,Zr含量高于包晶值(0.09%)的Al3Zr相在α-Al之前形成,因此在含Zr的铸态合金中都出现粗大的(Al,Si)3(Zr,Ti)相(图5)

在660.5℃发生包晶反应L+Al3Zr(s)→α-Al(s),在Al3M颗粒周围生成α-Al而使细化晶粒

与合金3和合金4相比,合金2的Zr含量(0.06%)低于发生包晶反应的成分,因此晶粒细化的效果不明显

晶粒尺寸可表示为[15]

图4

图4Al-Zr二元合金的相图

Fig.4Phase diagram of Al-Zr binary alloy

d=1f?ρv3+D??Tnv?Q

(1)

式中ρv为成核粒子的体积数密度,f为被激粒子的比例,D为扩散系数,v为生长速度,?Tn成核所需的过冷度,Q为生长限制因子

式(1)简明地表示出晶粒尺寸与生长限制因子的倒数关系,可简化为[15]

d=a+bQ

(2)

Q=mC0+nC02

(3)

式中a与最大激活核数有关,b与成核粒子的潜能有关

对于Zr,生长限制因子Q可以用式(3)表示[18],其中经验常数m=7.57K/wt.%,n=9.1K/wt.%2[18],C0为合金中Zr的初始浓度

随着Zr含量的提高生长限制因子明显增大,从而使晶粒细化、晶粒尺寸减小

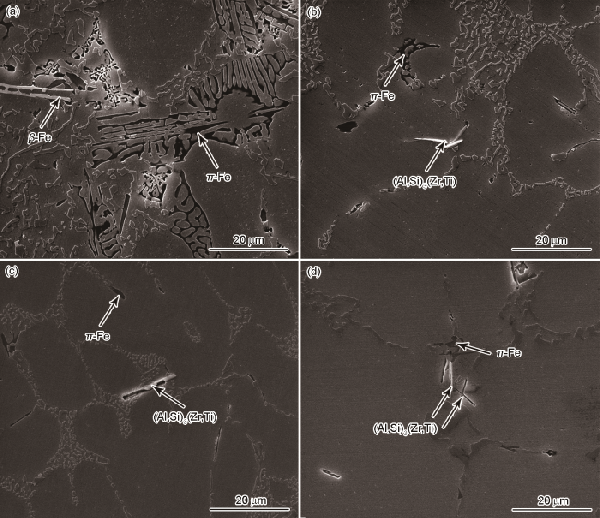

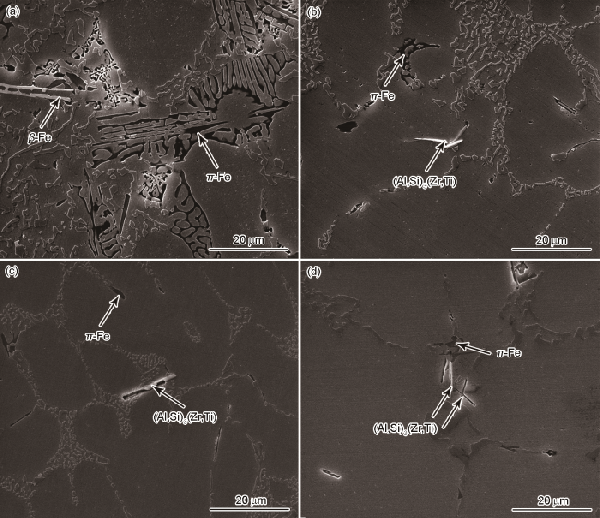

图5

图5铸态合金的SEM显微组织

Fig.5SEM micrograph of the as-cast alloys (a) alloy 1, (b) alloy 2, (c) alloy 3 and (d) alloy 4

合金的化学成分和凝固时的冷却速率,影响SDAS[19]

由于合金的铸造参数相同,其化学成分差异太小不足以引起熔体热物理性能的变化

因此,Zr的加入是使SDAS减小的原因之一

Zr在α-Al基体中的扩散速率较低[20]且在枝晶凝固之前发生聚集[6],使枝晶尖端出现成分过冷从而阻碍了枝晶生长,使二次枝晶间距减小

由图4可见,合金4的Zr含量与发生包晶反应的Zr含量上限(0.27%)接近,生成α-Al相的相变温度范围很窄,合金很快进入(Al,Si)3(Zr,Ti)和α-Al的两相区间

添加的Zr,主要生成了(Al,Si)3(Zr,Ti)相

因此由表3可知,合金4的(Al,Si)3(Zr,Ti)相分数比合金3高两倍多,大量的Zr均以(Al,Si)3(Zr,Ti)形式存在,α-Al生长时液相中残留的Zr很少而不足以产生成分过冷,因此合金4的SDAS与不含Zr的合金接近

图6给出了合金3和4的面扫描结果,进一步证明合金4中大量的Zr以粗大的(Al,Si)3(Zr,Ti)形式存在,在α-Al基体中较少

Table 3

表3

表3铸态合金中金属间化合物的EDS结果和面积分数

Table 3EDS analyses of the intermetallic phases measured in as-cast alloys (atomic fraction, %) and area fraction

|

Alloy

|

Phase

|

Al

|

Si

|

Mg

|

Fe

|

Zr

|

Ti

|

Reference

|

Area fraction

|

|

1

|

π-Fe

|

71.37

|

17.11

|

8.85

|

2.67

|

-

|

-

|

[22]

|

-

|

|

|

β-Fe

|

89.37

|

6.67

|

-

|

3.96

|

-

|

-

|

[22]

|

-

|

|

2

|

π-Fe

|

68.17

|

25.73

|

4.93

|

1.17

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

85.18

|

8.06

|

0.98

|

-

|

3.29

|

2.49

|

[10]

|

<0.10%

|

|

3

|

π-Fe

|

68.65

|

19.23

|

9.15

|

2.97

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

49.54

|

27.67

|

-

|

-

|

17.95

|

4.84

|

[10]

|

0.12%

|

|

4

|

π-Fe

|

89.98

|

6.18

|

3.21

|

0.63

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

79.49

|

10.93

|

-

|

-

|

6.44

|

3.14

|

[10]

|

0.33%

|

图6

图6合金的面扫描分布图

Fig.6Area-scan maps of the distribution of studied alloys (a~c) alloy 3, (d~f) alloy 4

2.2 金属间化合物

根据图5的铸态合金扫描电镜组织,分析了各金属间化合物的EDS结果,如表3所示

图5a中的富铁金属间化合物有β-Fe呈板条状和π-Fe呈网状或鱼骨状两种形状,但是在含Zr的铸态合金中未发现β-Fe

在添加Zr的合金中观察到棒状(Al,Si)3(Zr,Ti)

由表3可知,随着Zr含量的提高含Zr相的数量逐渐增加,而大量的(Al,Si)3(Zr,Ti)相影响材料的力学性能

图7给出了T6态合金的扫描电镜显微组织,表4列出了各金属间化合物的EDS结果和T6态合金中(Al,Si)3(Zr,Ti)的面积分数

经过T6热处理后Si颗粒球化,β-Fe相基本不变,但是π-Fe相中的Mg和Si部分重溶到基体中生成β-Fe[21,22]

图7a中大量的短杆状β-Fe是π-Fe溶解后生成的

由表3和表4中(Al,Si)3(Zr,Ti)的面积分数可知,在热处理过程中部分棒状(Al,Si)3(Zr,Ti)相重溶到基体中

Zr元素在铝基体中的溶解度有限,因此在高Zr含量合金中仍有大量粗大的含Zr相(图7d),影响材料的力学性能

图7

图7T6热处理合金的SEM显微组织

Fig.7SEM micrograph of the T6 heat-treated alloys (a) alloy 1, (b) alloy 2, (c) alloy 3 and (d) alloy 4

Table 4

表4

表4T6热处理态合金中金属化合物的EDS结果和面积分数

Table 4EDS analyses of the intermetallic phases measured in T6 treated alloys (atomic fraction, %) and area fraction

|

Alloy

|

Phase

|

Al

|

Si

|

Mg

|

Fe

|

Zr

|

Ti

|

Reference

|

Area fraction

|

|

1

|

β-Fe

|

77.06

|

12.82

|

-

|

10.12

|

-

|

-

|

[22]

|

-

|

|

|

β-Fe-2

|

82.58

|

11.59

|

0.38

|

5.45

|

-

|

-

|

[22]

|

-

|

|

2

|

β-Fe-2

|

86.44

|

9.55

|

-

|

4.01

|

-

|

-

|

[22]

|

-

|

|

|

π-Fe

|

85.63

|

12.36

|

1.20

|

0.81

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

90.29

|

5.47

|

-

|

-

|

2.38

|

1.86

|

[10]

|

<0.01%

|

|

3

|

β-Fe-2

|

85.52

|

8.43

|

0.19

|

5.86

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

69.52

|

20.27

|

-

|

-

|

7.55

|

2.66

|

[10]

|

0.07%

|

|

4

|

β-Fe-2

|

94.03

|

3.94

|

-

|

2.03

|

-

|

-

|

[22]

|

-

|

|

|

(Al, Si)3(Zr, Ti)

|

61.64

|

25.42

|

-

|

-

|

7.90

|

5.04

|

[10]

|

0.21%

|

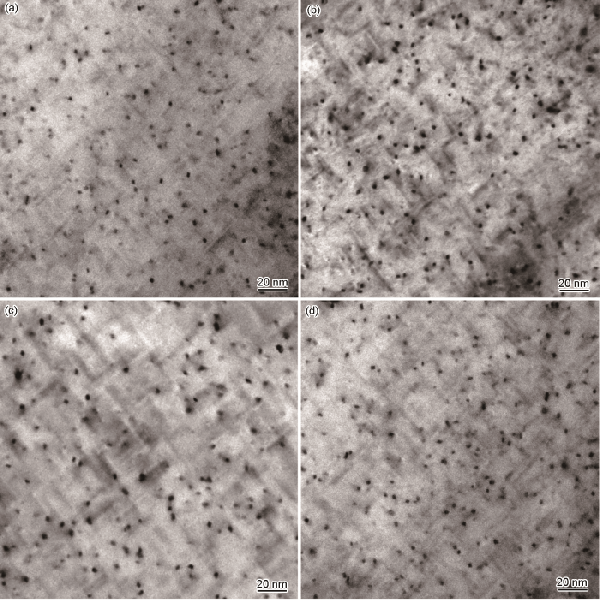

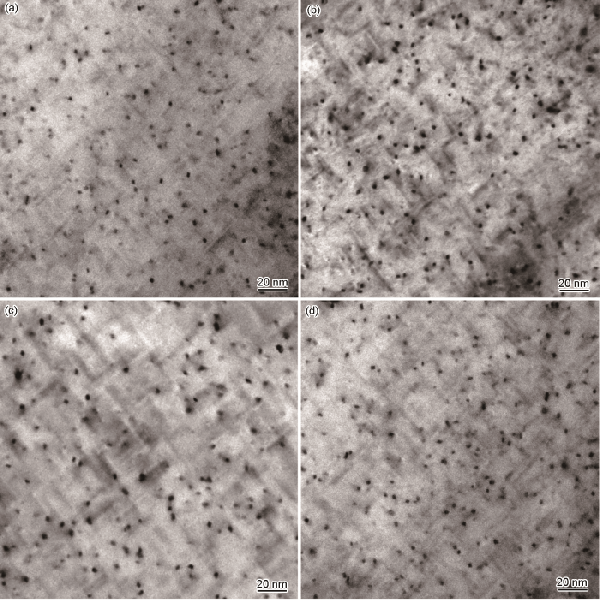

2.3 纳米析出相

图8给出了T6热处理态合金的明场TEM显微组织,可清楚观察到针状的β″相

表5列出了4种T6热处理态合金中β″相的平均长度(λ)、横截面和数密度(ρ)

数密度为[23]

ρ=3N/[At+λ]

(4)

其中N为沉淀相的数量,A为明场TEM图像的面积,t为样品的厚度,λ为沉淀相的平均长度

由表5可知,Zr对β″相的析出及其特征没有明显的影响,4种合金β″相的数密度接近

图8

图8T6热处理合金的明场TEM组织

Fig.8The bright field TEM (BF-TEM) micrographs of the T6 treated alloys (a) alloy 1, (b) alloy 2, (c) alloy 3 and (d) alloy 4

Table 5

表5

表5T6热处理合金中β″析出相的平均长度、横截面积和数密度

Table 5Average length, cross-section and number density for the β’’ precipitates derived from TEM results of T6 treated alloys

|

Alloy

|

Average length/nm

|

Cross-section/nm2

|

Number density/nm-3

|

|

1

|

25.02±1.14

|

8.34±0.33

|

(9.79±0.66)×10-5

|

|

2

|

26.14±1.16

|

8.58±0.29

|

(9.95±0.47)×10-5

|

|

3

|

25.33±1.69

|

8.46±0.56

|

(9.27±0.75)×10-5

|

|

4

|

26.68±1.13

|

8.05±0.20

|

(9.97±0.59)×10-5

|

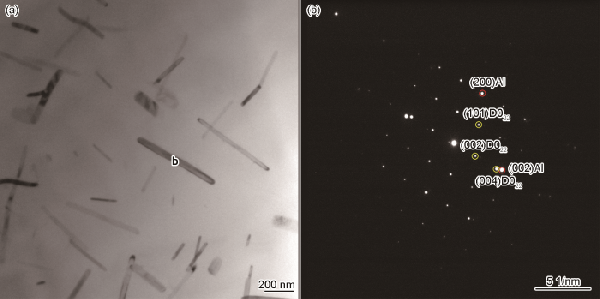

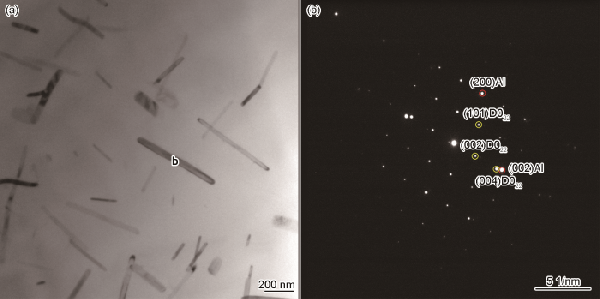

图9a给出了合金中含Zr的析出相

图9b给出了对应的选取电子衍射图([010]方向),表明了D022相的存在

图9a给出的是高倍下含Zr析出相的形貌,TEM-EDS鉴定其为(Al,Si)3(Zr,Ti)相

Zr在二元Al-Zr体系[24]中生成了Al3Zr析出相,但是加入大量的Si会生成(Al, Si)3Zr相[24,25];在Al-(Si-)Ti-Zr合金的富Ti相和富Zr相中,Ti和Zr可相互取代[25];Al3Zr相为球形,其直径为20~30 nm[26]

本文合金中(Al,Si)3(Zr,Ti)棒状析出物的尺寸为80~300 nm,析出物的晶体结构属于四方晶系

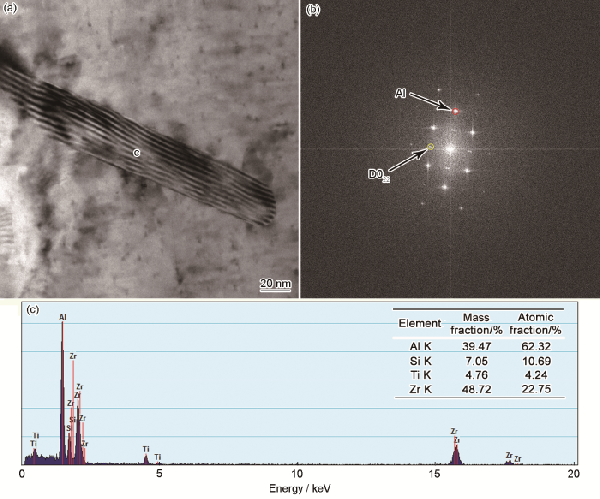

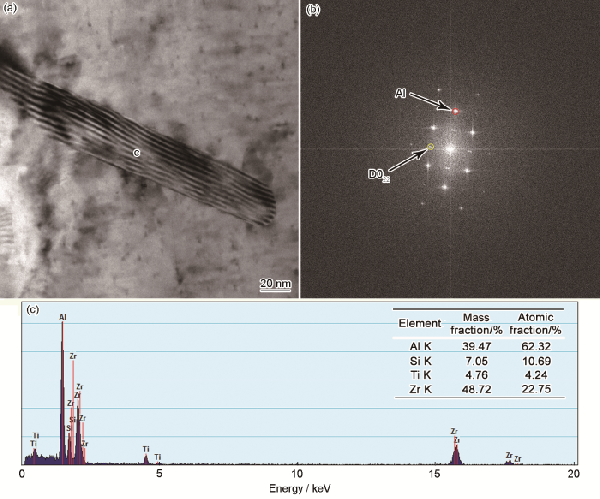

图10a表明,细长的(Al,Si)3(Zr,Ti)沉淀相其尺寸约为250 nm

图10b中对应的快速傅里叶变换图证实,这些粒子为四方晶系中的D022结构

表6列出了对合金中(Al,Si)3(Zr,Ti)沉淀相的形态定量分析的结果

可以看出,随着Zr含量的提高析出相变得短而粗,且数密度增加

图9

图9合金3中Al-Si-Zr-Ti析出相的亮场TEM图像和沿[010]Al轴对应的SADP

Fig.9Bright field TEM images of alloy 3 (a) Al-Si-Zr-Ti precipitates and (b) corresponding SADP along [010] Al axis

图10

图10合金4中Al-Si-Zr-Ti析出相的TEM照片、[001]Al轴上Al-Si-Zr-Ti相的快速傅里叶变换(FFT)图以及Al-Si-Zr-Ti析出相的TEM-EDS分析结果

Fig.10TEM images of alloy 4 (a) the Al-Si-Zr-Ti precipitate, (b) fast Fourier transformation (FFT) of Al-Si-Zr-Ti phase along [001] Al axis and (c) TEM-EDS analysis of the Al-Si-Zr-Ti precipitate

Table 6

表6

表6T6热处理合金中Al-Si-Zr-Ti析出相的平均长度、长宽比和数密度

Table 6Average length, aspect and number density for the Al-Si-Zr-Ti precipitates derived from TEM results of T6 treated alloys

|

Alloy

|

Average length/nm

|

Aspect/nm

|

Number density/nm-3

|

|

2

|

313±33

|

6.59±0.03

|

(3.15±0.40)×10-8

|

|

3

|

302±52

|

6.36±0.50

|

(6.10±1.77)×10-8

|

|

4

|

300±22

|

6.10±0.41

|

(6.18±1.60)×10-8

|

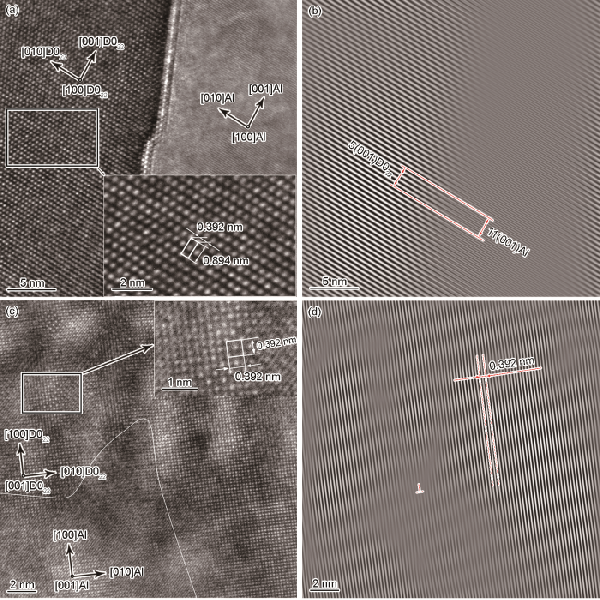

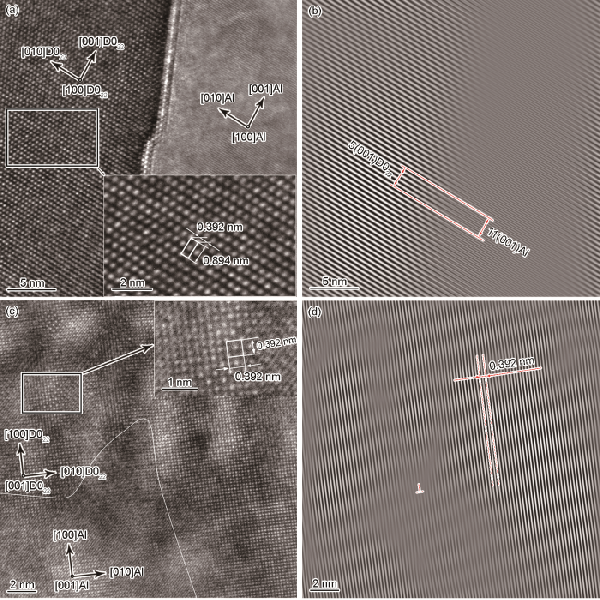

图11表明,D022相与基体的取向关系接近<100>D022<100>Al和(001)D022(001)Al

图11a中的高分辨透射电镜结果也证实,析出相为D022结构

在图11a的点阵图像中,白点对应Zr原子的投影,并且与D022结构相同(点阵参数为a=0.392 nm,c=0.894 nm)

如图9b所示,5(001)D022=11(001)A1

这表明,Al-Si-Zr-Ti析出相(011)晶面与基体为半共格关系,而其(110)晶面与基体呈共格关系(图11c),但是在界面处仍有一些位错(图11d)

图11

图11高分辨透射电镜图:Al-Si-Zr-Ti沉淀相与α-Al基体(a)半共格和(c)共格界面,(b)和(d)相对应的IFFT图

Fig.11HRTEM micrographs (a) semicoherent and (c) coherent interfaces of the Al-Si-Zr-Ti precipitate with α-Al matrix, (b) and (d) corresponding IFFT

析出相与基体之间晶格参数的错配度,对于维持两相共格关系至关重要[19]

考虑到沿a轴和c轴的不匹配度不同,四方晶系的错配度为[20]

δ=100321-aa0+1-cn?a0

(5)

式中a0=0.40496 nm为Al的晶格常数,对于D022其n=2

可计算出D022-(Al,Si)3(Zr,Ti)与α-Al基体之间的绝对错配度为2.59%,表明它们之间具有良好的共格关系

正是因为这种共格关系,4种合金中随着Zr含量提高在α-Al相形成前包晶反应生成的(Al,Si)3(Zr,Ti)相更多,提供了异质形核基底,增加了α-Al晶粒的数目

因此,随着Zr含量的提高合金的晶粒细化明显(图3)

3 力学性能和断口的形貌3.1 力学性能

表7列出了铸态和T6热处理态合金的力学性能

从表7可以看出,含Zr合金的性能超过了原始合金

Zr的加入,细化了晶粒、减小了SDAS和析出了(Al,Si)3(Zr,Ti)强化相

因此,添加Zr有利于合金性能的提高

材料强度的提高可根据Orowan和Hall-Petch理论加以解释

根据Orowan机制[27]

ππτp=Gb2π1-v?1λ?lnπdt4r0

(6)

ππλ=Cπ6fv-π4dt

(7)

Table 7

表7

表7不同Zr含量铸态和T6热态合金的力学性能

Table 7Mechanical properties of as-cast alloys and T6 heat treated alloys with different Zr content

|

Alloy

|

As cast

|

|

After T6 heat treatment

|

|

YS/MPa

|

UTS/MPa

|

E / %

|

|

YS/MPa

|

UTS/MPa

|

E / %

|

|

1

|

130±10

|

184±12

|

5.14±1.06

|

|

278±11

|

302±13

|

4.55±1.48

|

|

2

|

149±5

|

213±7

|

7.95±0.97

|

|

305±6

|

332±5

|

8.67±1.09

|

|

3

|

135±13

|

195±13

|

6.21±1.52

|

|

301±12

|

316±11

|

5.05±1.49

|

|

4

|

137±8

|

182±10

|

4.13±0.95

|

|

280±15

|

292±15

|

2.94±1.38

|

在添加Zr的合金基体中生成了两种不同且均匀分布的纳米强化相β″和(Al,Si)3(Zr,Ti)

由于加入Zr后β″相数量没有明显的变化(表5),4种合金性能变化主要受新析出相的影响

Zr含量的提高使(Al,Si)3(Zr,Ti)析出相数密度增加(表6),使合金的强度提高

式(6)和式(7)中τp为位错绕过析出相时的临界分切应力,G为Al基体的剪切模量,b为柏氏矢量,v为泊松比,dt为球状析出相的直径,r0为位错线应变核心区域的半径,fv为析出相的体积分数

在载荷的作用下析出相阻碍位错的滑动,增大了抗变形的能力

除了沉淀强化外,晶界对材料强度也有很大的影响

如图3所示,添加Zr的合金其晶粒比原始合金的晶粒细小

Hall-Petch关系[11]充分证明,细化晶粒可使材料的强度提高

在3种添加Zr的合金中合金2的Zr含量最低,但是其抗拉强度、屈服强度和伸长率最高

这意味着,添加过量的Zr使力学性能降低

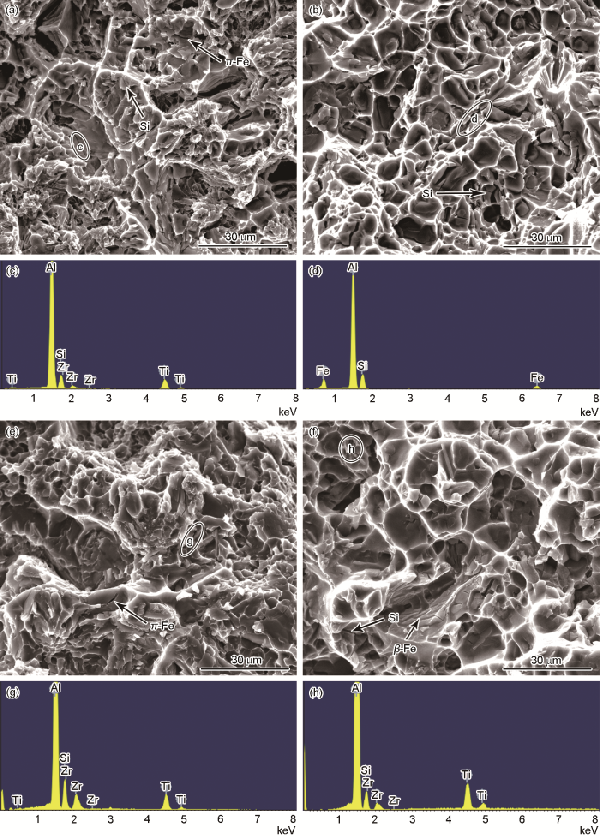

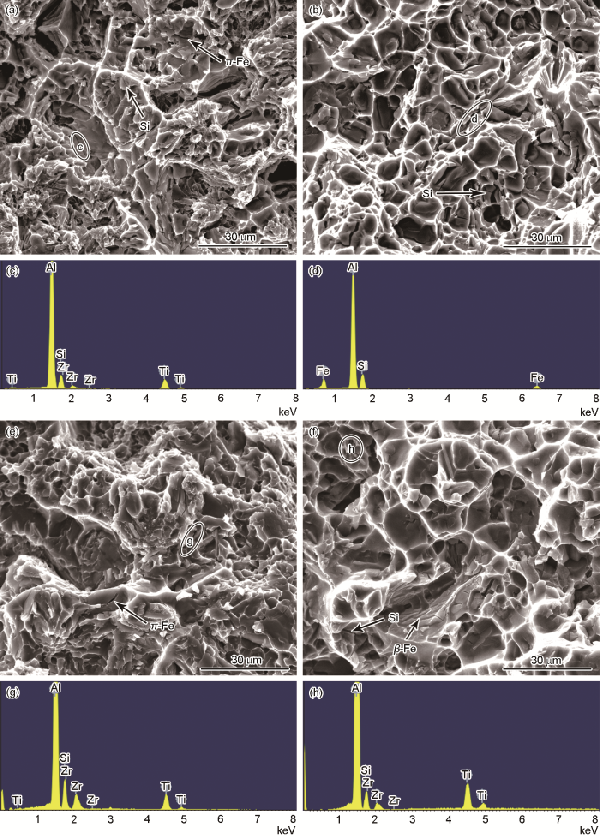

3.2 断口的形貌

随着Zr含量的提高合金的晶粒细化(图3),但是力学性能下降(表7)

由图5和图7可见,在高Zr含量合金中粗大(Al,Si)3(Zr,Ti)相的数量多

而(Al,Si)3(Zr,Ti)属于硬脆相,对合金的力学性能有不利的影响

图12给出了合金2和合金4的断口形貌

在铸态合金2的断口中发现少量的(Al,Si)3(Zr,Ti)相(图12a),而在合金4的铸态(图12e)和T6热处理态(图12f)的断口处均发现许多(Al,Si)3(Zr,Ti)相,形成了二次裂纹

这些二次裂纹加速了材料的断裂,使力学性能的降低

图12

图12合金2的铸态(a)、T6热处理态(b)的拉伸断口形貌和SEM-EDS分析结果(c,d)以及合金4的铸态(e)、T6热处理态(f)的的拉伸断口形貌和SEM-EDS分析结果(g,h)

Fig.12Tensile fracture morphology (a, b) and SEM-EDS analysis (c, d) of as cas state and T6 heat treatment state of alloy 2 and Tensile fracture morphology (e, f) and SEM-EDS analysis (g, h) of as cas and T6 heat treatment of alloy 4

4 结论

(1) 在添加Zr的铸态AlSi7Mg0.4合金中生成了(Al,Si)3(Zr,Ti)金属间化合物,经过T6热处理后析出了D022结构的(Al,Si)3(Zr,Ti)纳米析出相

(Al,Si)3(Zr,Ti)相与Al基体的共格关系促进α-Al异质形核,因此随着Zr含量的提高合金的晶粒细化

(2) 添加Zr使合金的SDAS降低,但是Zr含量高于0.20%的合金其SDAS反而增大,因为合金发生包晶反应生成了大量的(Al,Si)3(Zr,Ti)相,残留在液相中含量较低的Zr降低了Zr在枝晶前沿聚集形成的成分过冷,使枝晶粗化

(3) 粗大的(Al,Si)3(Zr,Ti)金属间化合物降低了合金的力学性能

铸造AlSi7Mg0.4Zr0.06合金中有晶粒较小的α-Al和SDAS以及少量的(Al,Si)3(Zr,Ti)金属间化合物,其力学性能最优,抗拉强度、屈服强度和伸长率分别达到332、305 MPa和8.67%

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Baradarani B, Raiszadeh R.

Precipitation hardening of cast Zr-containing A356 aluminium alloy

[J]. Mater. Des., 2011, 32: 935

[本文引用: 1]

[2]

Liu Y Q, Jie W Q, Wang S N, et al.

Investigation of rotary bending gigacycle fatigue properties of Al-7Si-0.3Mg alloys

[J]. Chin. J. Mater. Res., 2012, 26: 284

[本文引用: 1]

刘永勤, 介万奇, 王善娜等.

Al-7Si-0.3Mg铸造合金的旋转弯曲疲劳性能研究

[J]. 材料研究学报, 2012, 26: 284

[本文引用: 1]

[3]

Prach O, Trudonoshyn O, Randelzhofer P, et al.

Effect of Zr, Cr and Sc on the Al-Mg-Si-Mn high-pressure die casting alloys

[J]. Mater. Sci. Eng., 2019, 759A: 603

[本文引用: 4]

[4]

Teng G B, Liu C Y, Li J, et al.

Effect of Sc on microstructure and mechanical property of 7055 Al-alloy

[J]. Chin. J. Mater. Res., 2018, 32: 112

滕广标, 刘崇宇, 李剑等.

添加Sc对7055铝合金微观结构和力学性能的影响

[J]. 材料研究学报, 2018, 32: 112

[5]

Xu C, Xiao W L, Zheng R X, et al.

The synergic effects of Sc and Zr on the microstructure and mechanical properties of Al-Si-Mg alloy

[J]. Mater. Des., 2015, 88: 485

[本文引用: 1]

[6]

Colombo M, Gariboldi E, Morri A.

Influences of different Zr additions on the microstructure, room and high temperature mechanical properties of an Al-7Si-0.4Mg alloy modified with 0.25% Er

[J]. Mater. Sci. Eng., 2018, 713A: 151

[本文引用: 1]

[7]

Mahmudi R, Sepehrband P, Ghasemi H M.

Improved properties of A319 aluminum casting alloy modified with Zr

[J]. Mater. Lett., 2006, 60: 2606

[8]

Huang H L, Dong Y H, Xing Y, et al.

Low cycle fatigue behaviour at 300℃ and microstructure of Al-Si-Mg casting alloys with Zr and Hf additions

[J]. J. Alloy. Compd., 2018, 765: 1253

[本文引用: 3]

[9]

Jia Z H, Huang H L, Wang X L, et al.

Hafnium in aluminum alloys: A review

[J]. Acta Metall. Sin. (Engl. Lett.), 2016, 29: 105

[本文引用: 1]

[10]

Rahimian M, Amirkhanlou S, Blake P, et al.

Nanoscale Zr-containing precipitates; a solution for significant improvement of high-temperature strength in Al-Si-Cu-Mg alloys

[J]. Mater. Sci. Eng., 2018, 721A: 328

[本文引用: 7]

[11]

Yuan W H, Liang Z Y.

Effect of Zr addition on properties of Al-Mg-Si aluminum alloy used for all aluminum alloy conductor

[J]. Mater. Des., 2011, 32: 4195

[本文引用: 2]

[12]

Meng Y, Cui J Z, Zhao Z H, et al.

Effect of Zr on microstructures and mechanical properties of an Al-Mg-Si-Cu-Cr alloy prepared by low frequency electromagnetic casting

[J]. Mater. Charact., 2014, 92: 138

[本文引用: 1]

[13]

Zhao Q, Wang S X. Aluminum Alloy Selection and Design [M].

Beijing:

Chemical Industry Press, 2017: 53

[本文引用: 2]

赵晴, 王帅星. 铝合金选用与设计 [M].

北京:

化学工业出版社, 2017: 53

[本文引用: 2]

[14]

Wang F, Liu Z L, Qiu D, et al.

The influence of the effect of solute on the thermodynamic driving force on grain refinement of Al alloys

[J]. Metall. Mater. Trans., 2015, 46A: 505

[本文引用: 1]

[15]

Wang F, Liu Z L, Qiu D, et al.

Revisiting the role of peritectics in grain refinement of Al alloys

[J]. Acta Mater., 2013, 61: 360

[本文引用: 4]

[16]

Wang F, Qiu D, Liu Z L, et al.

The grain refinement mechanism of cast aluminium by zirconium

[J]. Acta Mater., 2013, 61: 5636

[17]

Zhang Y, Gao K Y, Wen S P, et al.

The study on the coarsening process and precipitation strengthening of Al3Er precipitate in Al-Er binary alloy

[J]. J. Alloy. Compd., 2014, 610: 27

[本文引用: 1]

[18]

Quested T E, Dinsdale A T, Greer A L.

Thermodynamic modelling of growth-restriction effects in aluminium alloys

[J]. Acta Mater., 2005, 53: 1323

[本文引用: 2]

[19]

Ceschini L, Morri A, Morri A, et al.

Correlation between ultimate tensile strength and solidification microstructure for the sand cast A357 aluminium alloy

[J]. Mater. Des., 2009, 30: 4525

[本文引用: 2]

[20]

Knipling K E, Dunand D C, Seidman D N.

Criteria for developing castable, creep-resistant aluminum-based alloys-A review

[J]. Z. Metallkd., 2006, 97: 246

[本文引用: 2]

[21]

Gustafsson G, Thorvaldsson T, Dunlop G L.

The influence of Fe and Cr on the microstructure of cast Al-Si-Mg alloys

[J]. Metall. Trans., 1986, 17A: 45

[本文引用: 1]

[22]

Beroual S, Boumerzoug Z, Paillard P, et al.

Effects of heat treatment and addition of small amounts of Cu and Mg on the microstructure and mechanical properties of Al-Si-Cu and Al-Si-Mg cast alloys

[J]. J. Alloy. Compd., 2019, 784: 1026

[本文引用: 12]

[23]

Marioara C D, Andersen S J, Zandbergen H W, et al.

The influence of alloy composition on precipitates of the Al-Mg-Si system

[J]. Metall. Mater. Trans., 2005, 36A: 691

[本文引用: 1]

[24]

Gao T, Ceguerra A, Breen A, et al.

Precipitation behaviors of cubic and tetragonal Zr-rich phase in Al-(Si-) Zr alloys

[J]. J. Alloy. Compd., 2016, 674: 125

[本文引用: 2]

[25]

Gao T, Liu X F.

Replacement with Each Other of Ti and Zr in the Intermetallics of Al-(Si-)Ti-Zr alloys

[J]. J. Mater. Sci. Technol., 2013, 29: 291

[本文引用: 2]

[26]

Lity?ska L, Abou-Ras D, Kostorz G, et al.

TEM and HREM study of Al3Zr precipitates in an Al-Mg-Si-Zr alloy

[J]. J. Microsc., 2006, 223: 182

[本文引用: 1]

[27]

Huang H L.

The effects of Zr and Hf additions on microstructure and high temperature mechanical properties of Al-Si-Mg casting alloy

[D].

Chongqing:

Chongqing University, 2018

[本文引用: 1]

黄惠兰.

Zr和Hf元素对Al-Si-Mg铸造合金微观组织和高温力学性能的影响

[D].

重庆:

重庆大学, 2018

[本文引用: 1]

Precipitation hardening of cast Zr-containing A356 aluminium alloy

1

2011

声明:

“Zr含量对铸造AlSi7Mg0.4合金力学性能的影响” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

742

编辑:中冶有色技术网

来源:张云翔,赵海东,朱霖,李昌海,武汉琦

742

编辑:中冶有色技术网

来源:张云翔,赵海东,朱霖,李昌海,武汉琦

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0