常规Al-Mg-Si-Cu合金具有良好的成形加工、焊接、耐腐蚀性能,并且其价格低廉、强度尚可,因此已广泛应用于飞机、汽车制造等行业[1-3]

在该系合金中,Mg与Si主要形成Mg2Si强化相,其强化能力与在固态铝中的溶解度有关,而Mg2Si的溶解度不仅与温度有关,而且还与Mg含量有关[4-6]

当Mg、Si元素的质量比大于1.73时,除形成Mg2Si外,还存在过剩Mg

实验证明[4],过剩Mg的存在能显著降低Mg2Si在固态铝中的溶解度,造成强化相从铝基体中粗大析出,严重减弱了Mg2Si对

铝合金材料强化的作用;另一方面,析出的Mg2Si很易进一步长大粗化

Si在铝中的溶解度很小

铝基体中固溶少量的Si不仅降低合金的抗腐蚀性能,而且粗化合金晶粒,但是Si含量超过0.30%(质量分数)时,随含量的增加反而使晶粒逐渐细化,抗腐蚀性能也有所改善[7]

低频电磁铸造(Low frequency electromagnetic casting, LFEC)成形技术由崔建忠教授团队开发[8, 9],现已应用于工业化生产

该技术的应用,使在常规半连续铸造过程中常出现的热裂、晶粒粗大等铸造缺陷得以显著减少

这是由于利用低频电磁场可对半连铸过程中的流场和温度场进行控制,从而使得细小均匀等轴晶组织形成

但是与其他铝合金材料诸如Al-Zn-Mg系铝合金相比,Al-Mg-Si-Cu合金系的强度等力学性能还需进一步提高[10]

Bergsma等[11-13]在1997年对外公布了一种气滑铸造(''Air Slip'' direct chill cast)所得的新型6069铝合金

该合金与诸如6061合金这样的传统6XXX铝合金相比,具有更高的强度以及更好的塑性

Bergsma等研究了Al-1.45Mg-0.9Si-0.8Cu-0.2Cr-0.1V(质量分数)合金发现,当挤压比为8~12时,该合金热挤压棒材强度约为440 MPa,而对其进行等径角挤压并进行动态时效处理后,其强度可达~480 MPa

该合金材料在自行车制造等行业的应用具有很大的潜力

但是,通过作者所属团队共同研究结果发现,在实际工业化生产加工过程中,当将这种合金在450℃下进行热挤压且其挤压比>70时,会出现明显的再结晶而使合金强度降低到390~400 MPa,导致合金强度性能达不到自行车的生产制造要求(>430 MPa)

因此,应针对国内企业的硬件条件和实际生产需求,对该合金成分进一步优化,探索对合金性能影响最大的主合金元素Mg、Si含量配比,从而获得成分含量的最优组合势在必行

本文以国外报道的新型6069铝合金主合金元素的标准化学成分范围为基础,制备5种不同Mg、Si含量的Al-Mg-Si-Cu-Cr-V-Ti合金,研究过量Mg、不同含量的过量Si、不同含量Mg2Si对合金铸态、挤压态和T6态组织和性能的影响,旨在初步了解新型6069铝合金中Mg、Si、Mg2Si之间的相互影响规律,同时探索出该新型合金中Mg、Si含量对其组织性能的影响规律

最终在制备的这5种合金中找到Mg、Si含量的最佳配比,使得该合金在能够满足工业生产中所需塑性的前提下,获得更高的强度,为该合金的工业化应用与工业化生产提供必要的数据与理论支持

1 实验方法

对5种合金A~E进行研究,其成分如表1所示

这5种合金的主要区别在于不同合金的Mg、Si元素含量不同

合金A的Mg/Si大于1.73,因此为Mg过量合金;合金C~E的Mg/Si小于1.73,因此均为Si过量合金

Table 1

表1

表1研究合金A~E化学成分

Table 1Chemical composition of alloys A~E (%, mass fraction)

|

Alloys

|

Mg/Si

|

|

Si

|

Mg

|

Cu

|

Cr

|

V

|

Ti

|

|

A

|

>1.73 (2.32Mg2Si+0.13Mg)

|

Nominal

|

0.85

|

1.60

|

1.00

|

0.15

|

0.15

|

0.03

|

|

Analyzed

|

0.84

|

1.55

|

1.05

|

0.15

|

0.15

|

0.03

|

|

B

|

=1.73 (2.32Mg2Si)

|

Nominal

|

0.85

|

1.40

|

1.00

|

0.15

|

0.15

|

0.03

|

|

Analyzed

|

0.85

|

1.37

|

1.06

|

0.15

|

0.15

|

0.03

|

|

C

|

<1.73 (2.05Mg2Si+0.40Si)

|

Nominal

|

1.15

|

1.30

|

1.00

|

0.15

|

0.15

|

0.03

|

|

Analyzed

|

1.20

|

1.23

|

1.04

|

0.17

|

0.14

|

0.03

|

|

D

|

<1.73 (2.29Mg2Si+0.31Si)

|

Nominal

|

1.15

|

1.45

|

1.0

|

0.15

|

0.15

|

0.03

|

|

Analyzed

|

1.21

|

1.48

|

1.06

|

0.16

|

0.15

|

0.03

|

|

E

|

<1.73 (2.53Mg2Si+0.22Si)

|

Nominal

|

1.15

|

1.60

|

1.00

|

0.15

|

0.15

|

0.03

|

|

Analyzed

|

1.18

|

1.58

|

1.03

|

0.17

|

0.15

|

0.03

|

采用工业纯铝(99.97%)、工业纯铜(99.99%)、工业纯镁(99.99%)、Al-18% Si(质量分数,下同)中间合金、Al-40% Ti中间合金、Al-4% V中间合金和铬剂(含铬63%),在电阻炉中进行合金的熔炼

合金在750℃时采用C2Cl6进行除气、扒渣

施加低频电磁场进行LFEC铸造,铸锭直径为152 mm

LFEC铸造参数如表2所示

Table 2

表2

表2铸造参数

Table 2Parameters of casting processes

Casting

method

|

Casting temperature

/℃

|

Casting speed

/mmmin-1

|

Flow rate of cooling water/Lmin-1

|

Frequency of electromagnetic

field /Hz

|

Current intensity/A

|

|

LFEC

|

750

|

110

|

50~80

|

15

|

120

|

利用JMat Pro 5.0软件计算合金在凝固冷却过程中各个相的含量随温度的变化规律

将计算温度设定为750℃~20℃,步长为0.1℃

JMat Pro 5.0软件是由英国的Sente软件公司开发的一款商业软件,用来实现材料的性能模拟计算以及金属材料的平衡相计算

对铸锭经540℃,24 h均匀化处理后,车去表皮,铸锭车加工为?127 mm,随后采用11000 kN铝挤压机在450℃进行正向热挤压,挤压件在线穿水,挤压棒材直径15 mm

最后对该挤压棒材进行T6热处理(550℃/2 h固溶处理+水淬+170℃/12 h时效处理)

DSC (Differential scanning calorimetry)分析采用SETSYS Evolution-16型差示扫描量热系统,DSC测试试样的取样位置在铸锭半径1/2处,试样质量小于30 mg

将DSC试样从室温加热至700℃,加热速率为10℃/min

常温拉伸实验采用SANS CMT-5105型微机控制电子万能拉伸实验机,拉伸试样为圆棒状

为减小实验误差,将车加工后的拉伸试样采用800号水磨砂纸进行磨光,并且每个条件的力学性能结果为至少3个拉伸试样所得的平均值

拉伸速度为5 mm/min,记录试验的抗拉强度和屈服强度,测量其伸长率

显微组织的偏振光观察,首先采用38 mL H2SO4+43 mL H3PO4+19 mL H2O阳极覆膜液在0.1~0.5 A的直流电流以及20~30V的电压下对试样进行阳极覆膜,此后采用金相显微镜暗场来观察试样组织

对挤压棒材沿挤压方向显微组织的观察,是经Keller试剂腐蚀后利用金相显微镜明场进行

采用日本岛津公司的SSX-550扫描电子显微镜观察合金铸态显微组织

利用能谱测试分析其组织中所含物相及其成分含量

2 结果与讨论2.1 Mg、Si含量对合金铸态组织性能的影响

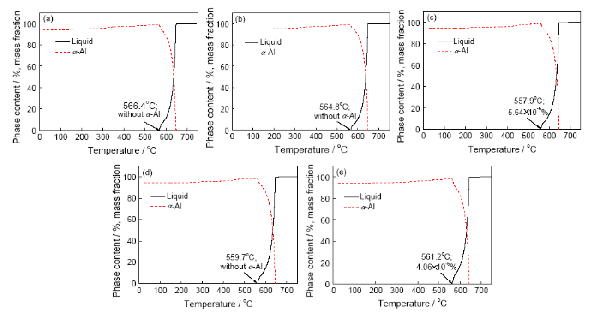

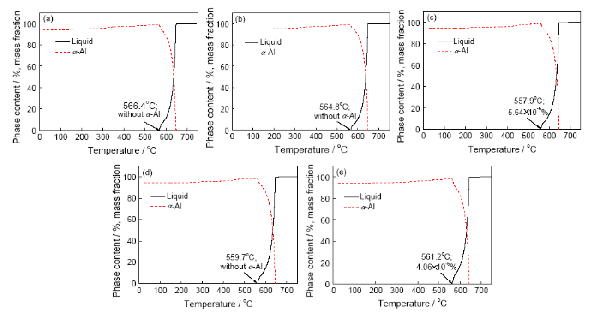

图1为由JMat Pro 5.0软件计算所得合金A~E的液相与α-Al相在凝固冷却过程中的相含量随温度的变化规律

由图1的计算结果可知,合金A~E的过烧温度分别为:566.4℃、564.8℃、557.9℃、559.7℃和561.2℃

说明主元素Si含量在0.85%~1.15%以及Mg含量在1.30%~1.60%的范围内变化时,不会引起合金过烧温度的显著改变

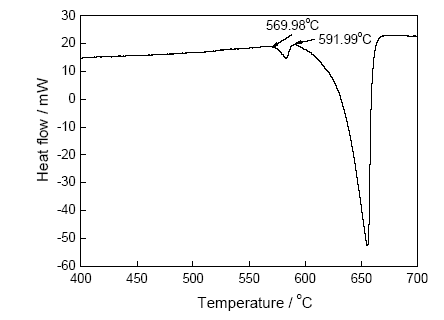

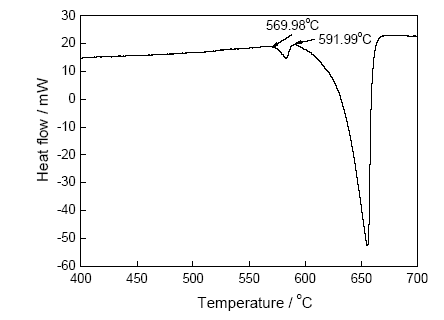

图2为合金E未均匀化试样的DSC分析结果,由图可知其过烧温度为569.98℃

熔点为591.99℃

对比图1e和图2的结果可知,计算结果基本吻合实验结果,计算结果可信

因此结合图1的计算结果和图2的实验结果可知,对合金A~E采取统一的均匀化温度(540℃)和固溶温度(550℃)是合理的

图1合金A~E的JMat Pro 5.0软件计算结果

Fig.1Calculation results of alloys A~E by JMat Pro 5.0 software respectively (a) alloy A, (b) alloy B, (c) alloy C, (d) alloy D, (e) alloy E

图2合金E均匀化前铸锭DSC曲线

Fig.2DSC analysis of ingots of alloy E before homogenization treatment

图3为合金E铸态组织扫描电镜分析

由图3可知,合金中主要存在三种结晶相,一种为主要分布于晶界上的白色条状AlFeSi相,如图3所示的1#相;另一种是分布于晶界上的黑色条状Mg2Si相,如图3所示的2#相;最后一种为亮白色的球状Al4Cu2Mg8Si7相[14, 15],如图3所示的3#相

说明合金中的Si元素除了与Mg形成Mg2Si相以及与Al、Mg、Cu结合形成Al4Cu2Mg8Si7相之外,还会与Fe形成AlFeSi相,其有可能是Al5FeSi型[16]相

图3合金E铸态扫描电镜组织与能谱分析结果

Fig.3SEM image and EDS analysis results of as-cast alloy E: (a) SEM image; (b, c, d) EDS analysis results of phases 1#, 2# and 3# in image Fig.a respectively

图4为合金A~E铸态阳极覆膜组织

对图4所示的5种合金的铸态平均晶粒尺寸进行统计,统计结果如图5所示

结合表1、图4与图5可获得合金A~E铸态平均晶粒尺寸随Mg2Si、Si和Mg含量的变化规律

由图4和5可知,Mg2Si增加能显著细化合金铸态晶粒,而过量Mg和过量Si含量的增加均能在一定程度上促进合金晶粒尺寸的增大,即Mg2Si与过量Mg、Si对铸态晶粒细化的作用正好是相反的

分析如下:

图4合金A~E铸锭心部阳极覆膜组织

Fig.4Microstructures of as-cast alloys A~E (center) by polarized light (a) alloy A, (b) alloy B, (c) alloy C, (d) alloy D, (e) alloy E

图5由图4获得的合金A~E铸态平均晶粒尺寸

Fig.5Mean grain size of as-cast alloys A~E obtained from Fig.4

比较图4b和图4d所示的合金B和D铸态组织可以发现,Mg2Si含量几近相同(2.29%~2.32%),当过量Si含量由0升高到0.31%时,合金铸态晶粒尺寸随之由97 μm(合金B)增大到141 μm(合金D),即此时铸态晶粒尺寸随过量Si含量的增大而增大;同理,比较图4a和图4b所示的合金A和B铸态组织可以发现,Mg2Si含量相同(2.32%),当过量Mg含量由0升高到0.13%时,合金铸态晶粒尺寸随之由97 μm(合金B)增大到111 μm(合金A),即此时铸态晶粒尺寸随过量Mg含量的增大而增大

在合金C中,Mg2Si含量降至最低2.05%,使其对铸态晶粒的细化作用最弱,而与此同时Si含量增大至最大(0.40%)使得合金晶粒尺寸进一步增大,从而最终造成合金C铸态晶粒最大,达到229 μm,如图4c所示;同理在合金E中,Mg2Si含量最大(2.53%),使其对铸态晶粒细化作用最大时,虽然一定含量的过量Si(0.22%)在一定程度上减弱了合金的细化效果,但依然无法显著抵消Mg2Si对合金的细化作用,从而使得合金E的铸态晶粒最小,如图4e所示,其平均晶粒尺寸为40 μm

此外通过合金E的铸态组织还可发现,当Mg2Si含量达到2.53%时,铸态组织已完全转变为等轴晶组织

综上所述,可以推断6XXX铝合金中的主要强化相Mg2Si在凝固过程中能细化铸态组织,且细化程度随其含量的增大而显著增大

这有可能是由于Mg2Si相的存在能够起到非均质形核的作用

而过量Mg或过量Si能减弱细化剂和Mg2Si对合金铸态晶粒的细化作用

2.2 Mg、Si含量对合金挤压态组织的影响

图6为合金A~E挤压态试样沿挤压方向的金相显微组织

由图可知,合金进行430℃热挤压并在线穿水后,均未发生再结晶

这主要是由于V、Cr等合金元素对合金动态再结晶的抑制以及热挤压之后立即水淬使得合金组织没有足够的时间发生亚动态再结晶造成的

图6合金A~E挤压态试样纵向腐蚀金相组织

Fig.6Microstructures of as-extruded alloys A~E in longitudinal direction (with etched) (a) alloy A, (b) alloy B, (c) alloy C, (d) alloy D, (e) alloy E

2.3 Mg、Si含量对合金T6态组织的影响

合金A~E挤压棒材T6态试样沿挤压方向的显微组织如图7所示

由图可知,合金A~E挤压材T6处理后均发生了部分再结晶,表现为拉长的再结晶晶粒,说明Mg、Si含量的变化没有显著影响合金在高温固溶过程中的亚动态再结晶和静态再结晶

因此在6XXX铝合金中,主要强化相Mg2Si含量的增加、Mg元素的过量添加以及Si元素的过量添加均无法显著改变合金的再结晶行为

这可能是由于Mg2Si相在热力学上不稳定,且Mg2Si、Mg元素和Si元素高温时(400~550℃)在Al基体中固溶度较高,它们将在热挤压和高温固溶处理过程中易固溶于Al基体而形成过饱和固溶体,从而无法显著抑制合金再结晶形核与晶界迁移

图7合金A~E的T6态棒材纵向腐蚀金相组织

Fig.7Microstructures of alloys A~E after T6 treatment in longitudinal direction (with etched): (a) alloy A, (b) alloy B, (c) alloy C, (d) alloy D, (e) alloy E

2.4 Mg、Si含量对合金力学性能的影响

合金A~E棒材挤压态和T6态力学性能测试结果如图8所示

其中,图8a为合金A~E挤压态试样常温力学性能测试结果

由图6可知,合金A~E棒材挤压态试样再结晶程度很小,因此影响其强度变化的主要因素应是Mg和Si含量的变化

图8合金A~E挤压棒材T6热处理前后力学性能结果

Fig.8Mechanical properties of as-extruded and T6 alloys A~E: (a) as-extruded, (b) T6

对比图8a所示合金A和合金B挤压态试样力学性能发现,当Mg2Si含量为2.32%时(见表1),过量Mg的添加仅使合金抗拉强度和屈服强度分别由210 MPa和102 MPa增大至211 MPa和104 MPa

考虑到测量误差的影响,可认为过量Mg的添加对合金挤压态试样的强化不显著,但却使伸长率由21.15%(合金B)显著增大至25.15%(合金A),因此可以推断Mg的过量添加在该类合金中未显著改善其挤压态试样的强度但能显著提高其塑性

对比图8a所示合金B和合金D挤压态试样力学性能发现,当Mg2Si含量在2.29%~2.32%时(见表1),过量Si的添加对合金的抗拉强度和伸长率影响均很小:Si含量由0增大至0.31%时,抗拉强度仅由211 MPa提高到220 MPa,伸长率仅由21.15%降低到20.70%

考虑到测量误差的影响,认为过量Si一定程度上提高了合金的抗拉强度,而对伸长率基本不产生影响

对比图8a所示合金D和E发现,即使过量Si含量有所降低(见表1),Mg2Si含量的增大仍会明显改善合金抗拉强度而对合金伸长率的损害很小

说明Mg2Si对合金抗拉强度的贡献明显大于过量Si的添加,两者对伸长率的影响均很小

同理对比合金C与合金D的抗拉强度也可发现此规律:虽然合金C的过量Si含量比合金D的高,但由于前者Mg2Si含量较后者低(见表1),因此两者的综合作用使得合金D抗拉强度略高于合金C,而伸长率仍相差无几

因此,Mg2Si对合金挤压态试样抗拉强度的贡献最大,过量Si次之,过量Mg的添加对合金强度影响不显著但可显著提高合金塑性

图8b为合金A~E棒材T6态试样常温力学性能测试结果

由图7可知,虽然各合金高温固溶后仍保留一定程度的加工硬化效应,但影响这五种合金力学性能差异的主要因素仍应是Mg、Si含量的变化

结合图8b和表1可知,合金经T6处理后强度与塑性随Mg2Si、过量Si和过量Mg含量的变化规律,总体上基本与挤压态试样的保持一致,即Mg2Si含量增大,合金T6态试样抗拉强度的提高最为明显,过量Si次之,过量Mg的添加未对合金强度有明显改善但可提高合金伸长率

相关文献[4-6]中阐述,Mg在常规6XXX铝合金中的过量添加一方面固然会提高合金塑性,但另一方面会降低Mg2Si在合金中的固溶度,从而导致合金强度的降低

但针对本文研究的新型高强6XXX铝合金,过量Mg的添加宏观上未发现对该合金强度造成不利影响

这一方面有可能是由于该新型高强6XXX铝合金主合金元素对合金组织性能的影响规律有所改变,另一方面是由于该合金中所含微量元素对再结晶在一定程度上的抑制作用[17],降低了Mg2Si相强化对合金力学性能提升的贡献比例

综上所述,通过本实验所获得的这5种合金可知,最优Mg、Si含量分别设定为1.60%和1.15%,可使该6XXX铝合金具有一较优良的强韧性组合

3 结论

(1) 当Si含量在0.85%~1.15%、Mg含量在1.30%~1.60%范围内波动时,不会对合金过烧温度产生十分显著影响,其只在557.9℃~566.4℃之间波动,因此对于不同主元素含量的合金,统一采用540℃均匀化温度和550℃固溶温度是合理的

(2) Mg2Si强化相在该新型高强6XXX铝合金凝固过程中能细化铸态组织,且细化程度随Mg2Si相含量的增大而显著增大

而合金中Mg的过量或Si的过量能减弱细化剂和Mg2Si对合金铸态晶粒的细化作用

(3) Mg2Si、过量Si和过量Mg对合金再结晶行为的影响均很小

(4) 该合金中Mg的过量添加不会降低合金强度但可提高其塑性

(5) 当将该新型高强6XXX铝合金的Mg和Si含量分别设定为1.60%和1.15%时,可使该合金获得较优良的强韧性组合

声明:

“Mg和Si含量对一种低频电磁铸造新型高强Al-Mg-Si-Cu合金组织性能的影响” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

404

编辑:中冶有色技术网

来源:蒙毅,崔建忠,赵志浩,朱远志

404

编辑:中冶有色技术网

来源:蒙毅,崔建忠,赵志浩,朱远志

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0