1.本发明涉及冶金技术领域,具体而言,涉及一种镍铁生产

高冰镍及铁水的方法。

背景技术:

2.目前镍铁制备高冰镍主要有2种工艺路线:

3.(1)液态镍铁加硫磺硫化后采用p-s转炉吹炼成高冰镍,吹炼渣贫化后得到低冰镍和弃渣,低冰镍返回p-s转炉。该工艺路线借鉴了传统的硫化矿吹炼思路,目前有大量工业应用案例。

4.(2)冷态或者液态镍铁(或者硫化后得到的低冰镍)直接采用连续吹炼炉(比如

侧吹炉、底吹炉等)吹炼得到高冰镍和炉渣,炉渣经贫化后得到低冰镍和弃渣,低冰镍返回到连续吹炼炉。该工艺解决了p-s转炉周期性作业的问题,处于试验阶段,尚无成熟应用的案例。吹炼渣(或者贫化渣)都作为弃渣堆存,或者外售给水泥厂。

5.与传统硫化镍矿熔炼产品低冰镍不同,红土矿冶炼得到的镍铁、以及硫化后得到的金属化低冰镍具有硫低、镍高、金属化程度高等特点,现有工艺处理时出现(或者存在)诸多问题。

6.(1)p-s转炉直接吹炼

7.1)液态镍铁的温度在1450℃以上,随着吹炼的进行,冰镍的硫含量升高,冰镍的熔点逐渐降低至1200℃以下。转炉周期作业时,开吹初期炉内存在较大温度波动,导致炉衬的剥离,降低了转炉的寿命。另外,吹炼风口区局部温度过高,寿命仅70-80炉,而传统转炉寿命在300炉以上。

8.2)吹炼金属化低冰镍(或者镍铁)的渣量极大,当镍品位为15%和25%时,吹炼1吨金属镍产渣量为12t和6t,频繁出渣作业大幅度降低了转炉的效率和送风时率,尤其是处理

低品位原料时,这就导致p-s转炉的数量众多,生产成本高。生产组织困难。

9.3)转炉渣含镍高(平均1.2%),需要进行贫化,进一步增加了生产成本。

10.4)吹炼过热,需要大量的冷料。

11.5)吹炼需要热料起炉,需要依托红土矿熔炼系统建厂,且受其生产制约。

12.6)p-s转炉周期作业,作业率低(一般50%),烟气量大,且波动大。

13.(2)连续吹炼技术

14.1)通过连续吹炼炉一次性吹炼到高冰镍(冰镍含铁4%以下),由于冰镍含铁10%降低至4%需要的氧量极少,且ni易氧化,将导致终点控制极为困难,无法适应炉况波动。

15.2)直接吹炼至高冰镍渣含镍极高(2%左右),渣贫化难度很大。

16.(3)吹炼渣利用

17.目前技术中,吹炼渣经贫化后基本上作为弃渣或者外售给建材企业,由于以红土矿为原料生产的镍铁(或者金属化低冰镍)杂质元素少、含量低(尤其是cu等有害元素),吹炼渣铁含量高(50%)左右,是一种优质的铁源,且液态渣热值高,提铁成本低,对其进行进一步利用将带来极高的经济效益和环保效益。

18.针对现有以红土矿熔炼产品为原料生产高冰镍技术存在的不足,本发明提供一种以冷态低冰镍和/或冷态镍铁为原料,生产高冰镍和铁水的方法。

技术实现要素:

19.本发明的目的是为了至少在一定程度上克服上述现有技术存在的缺陷而提供一种镍铁生产高冰镍及铁水的方法。

20.本发明解决其技术问题是采用以下技术方案来实现的。

21.本发明提供一种镍铁生产高冰镍及铁水的方法,以冷态低冰镍和/或冷态镍铁为原料,采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将中冰镍倒运至p-s转炉内深吹得到高冰镍,将连吹渣沉降后还原提铁得到铁水。

22.本发明还提供一种利用镍铁生产高冰镍及铁水的系统,包括:连续吹炼炉、p-s转炉、沉降电炉和提铁炉,连续吹炼炉,用于对冷态低冰镍和/或冷态镍铁进行初吹,分别收集中冰镍和连吹渣;沉降电炉,用于将连续吹炼炉中得到的连吹渣进行沉降分离,分别收集沉降冰镍和电炉渣;p-s转炉,用于将连续吹炼炉中得到的中冰镍和沉降电炉中沉降分离得到的沉降冰镍进行深度吹炼,分别得到高冰镍和转炉渣;提铁炉,用于使用还原剂将沉降电炉中沉降分离得到的电炉渣进行提铁冶炼,分别得到铁水和提铁渣。

23.本发明具有以下有益效果:

24.(1)采用冷料作业,可独立建厂,避免了对rkef系统的依赖,以及无红土矿熔炼与高冰镍吹炼干扰问题。

25.(2)采用连续吹炼将镍铁(或者低冰镍)吹至含镍40%-60%左右的中冰镍,可脱除原料中85%以上的铁,p-s转炉吹炼负荷大幅度降低。同时吹炼工况可控,可承受较大范围的炉况波动。

26.(3)连吹渣溶解镍低,经过简单的沉降分离就可以达到97%以上的回收率。p-s转炉渣返回到连续吹炼炉处理后无需专门贫化工序,大幅度降低了生产成本和投资。

27.(4)连续吹炼炉采用富氧,作业率高,1台连续吹炼炉的能力相当于3-5台转炉,设备数量少,相比转炉烟气量也大幅度减少。

28.(5)中冰镍与高冰镍熔点接近,避免了转炉作业时温降问题,提升了转炉炉寿。

29.(6)通过连续吹炼炉和p-s转炉不同fe/sio2比的控制,可实现转炉自热(无需额外的冷料),从而提高了作业率。并且转炉采用低fe/sio2比,连续吹炼炉采用高fe/sio2,既解决了转炉吹炼热过剩问题,也避免连吹渣量过大而影响整体ni、co回收率。而连续吹炼炉利用过剩热提前将还原提铁造渣所需的熔剂熔化,避免了后续提铁过程中加入熔剂引起的能量消耗,提高了系统热效率。

30.(7)热渣还原提铁,提升了副产品的价值。

31.(8)原料可以直接采用镍铁,省去了镍铁硫化工序。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

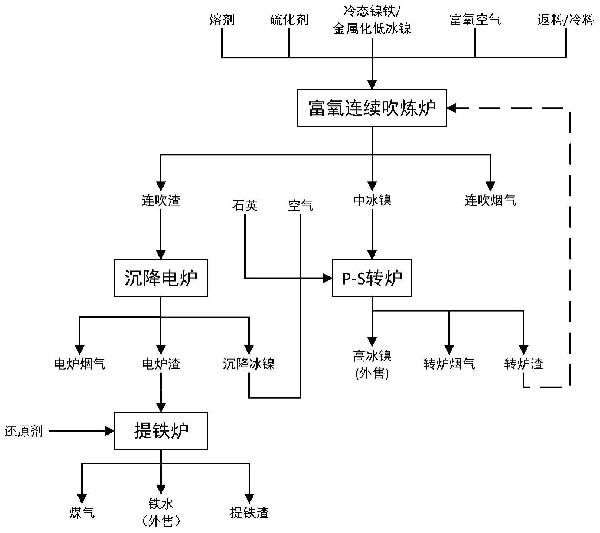

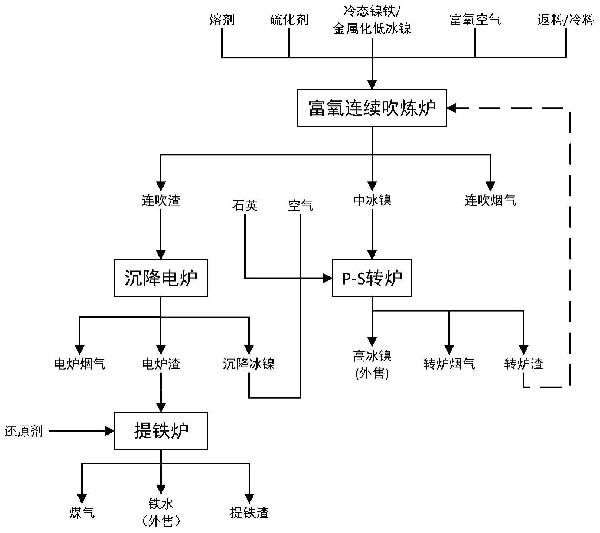

33.图1为利用镍铁生产高冰镍及铁水的工艺流程图。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

35.本发明实施例提供一种镍铁生产高冰镍及铁水的方法,以冷态低冰镍和/或冷态镍铁为原料,采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将中冰镍倒运至p-s转炉内深吹得到高冰镍,将连吹渣沉降后还原提铁得到铁水。

36.在可选的实施方式中,包括以下步骤:以冷态低冰镍和/或冷态镍铁为原料,首先采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将连吹渣排入沉降电炉中沉降分离得到电炉渣和沉降冰镍,再将中冰镍和沉降冰镍倒运至p-s转炉内进行深吹得到高冰镍和转炉渣,将转炉渣作为返料返回至连续吹炼炉,电炉渣排放至提铁炉中进行还原提铁得到铁水和提铁渣。

37.在可选的实施方式中,将原料在连续吹炼炉内富氧连续吹炼包括以下步骤:原料、第一熔剂和返料经配料后从连续吹炼炉炉顶加料口加入炉内,硫化剂和富氧空气分别通过喷枪喷入到熔池内,原料在熔池高温作用下快速发生脱水、熔化、硫化、氧化和造渣,在重力作用下初步分离得到连吹渣和中冰镍;

38.可选地,连续吹炼炉为富氧侧吹炉、底吹炉或者其他炉型,连续吹炼炉中连续加料、连续鼓风,生产出的中冰镍和连吹渣间断排放或者连续排放。

39.可选地,当采用富氧侧吹炉时,富氧空气通过喷枪鼓入到渣层,在渣层以下200-500mm,喷吹压力为0.1-0.2mpa;当采用底吹炉时,富氧空气通过氧枪鼓入冰镍层,喷吹压力为0.6-1.0mpa。以上的喷枪鼓入到渣层,在渣层以下200-500mm,为喷枪口位于渣层的深度。

40.可选地,连续吹炼炉的吹炼温度在1200-1350℃之间,其中,冰镍层温度为1200

±

50℃,过热度为50-100℃,渣层温度为1250-1350℃,过热度为100-150℃;

41.可选地,富氧空气中氧气的体积浓度为50-80%;

42.可选地,硫化剂包括硫磺、黄铁矿、脱硫石膏或者其他含硫物料中的至少一种,控制硫化剂的加入量,使总入炉s/ni质量比在0.4-0.8之间,将硫化剂制成<1mm的粉料并通过氮气输送鼓入冰镍层,或者将硫磺液化后用泵鼓入冰镍层;

43.可选地,所述第一熔剂为含sio2和cao物料,含sio2物料选自石英石,含cao物料选自石灰石、生石灰和钢渣中的一种或几种,优选将石灰石作为冷料加入,控制连吹渣中cao/sio2≤1.2,fe/sio2=2.0-3.5,总铁含量为50%,需要提铁时,fe/sio2=2.5-3.5,cao/sio2=0.8-1.2。

44.可选地,连续吹炼炉过热时配加冷料,并控制冷料率<30%,冷料包括干红土矿和镍泥等含镍固体废弃物中的至少一种。

45.在可选的实施方式中,以含镍<30%的镍铁和/或低冰镍为原料,采用连续吹炼炉富氧连续吹炼生产出含镍40%-60%的中冰镍,同时产出含镍0.6%-1.2%的连吹渣,其中

大部分为夹杂的中冰镍。

46.在可选的实施方式中,将连吹渣通过流槽定期或者连续排放至沉降电炉内进行澄清分离得到电炉渣和沉降冰镍;

47.可选地,沉降冰镍为含镍40%-60%的中冰镍;

48.可选地,控制连吹渣在沉降电炉内停留时间不小于2h以确保沉降得到的电炉渣含镍<0.4%;

49.可选地,连吹渣在沉降电炉内升温50-100℃,电炉渣排放温度为1300-1450℃;

50.可选地,沉降电炉的二次电压在60-150v之间。

51.在可选的实施方式中,将中冰镍和沉降冰镍在p-s转炉内进行深吹包括以下步骤:将中冰镍和沉降冰镍通过包子倒运至p-s转炉内进行深吹,在空气和第二熔剂的作用下,中冰镍中的fe被进一步氧化,当吹炼至含铁《4%后得到合格的高冰镍,同时产出转炉渣;

52.可选地,p-s转炉为常规冶炼设备,第二熔剂为石英石,中冰镍通过包子加入到炉内,石英石通过皮带秤连续加入到炉内;

53.可选地,控制转炉渣中fe/sio2质量比为1.1-2.5,此范围内的fe-sio2渣熔点在1150-1250℃,当中冰镍品位较低时fe/sio2=1.1-1.8,品位较高时fe/sio2=1.8-2.5;

54.可选地,p-s转炉内的吹炼温度在1150-1250℃之间,风口鼓风强度0.6-0.8nm3/(min

·

m2);

55.可选地,将转炉渣冷却破碎至5-10mm,通过皮带秤加入到连续吹炼炉,或者采用包子和返渣流槽直接加入到连续吹炼炉。

56.在可选的实施方式中,高冰镍的品位为68-72%。

57.在可选的实施方式中,将电炉渣排放至提铁炉中进行还原提铁包括以下步骤:将电炉渣通过流槽排放至提铁炉,同时加入还原剂,经还原得到铁水和提铁渣;

58.可选地,还原剂包括无烟煤、焦炭和兰炭中的至少一种,优选还原剂的粒度为5-10mm,还原剂用量为电炉渣质量的10%-20%。

59.可选地,还原温度为1450-1550℃,还原过程中的吸热和温升能量由电极供热提供;

60.可选地,提铁渣的含铁量《5%,cao/sio2=0.6-1.2,渣型在连续吹炼炉调整或在提铁炉内加入第一熔剂进行微调。提铁渣经水碎、磨粉制成矿渣微粉用作建材原料,或者加入石英石控制cao/sio2比至0.6-1.0制备矿物棉,当提铁渣用于制作矿渣微粉时cao/sio2=0.8-1.0,当用于制作矿物棉时cao/sio2=1.0-1.2;

61.可选地,铁水脱硫后外售或用于炼钢原料。

62.可选地,将脱硫所用脱硫剂钝化镁和/或生石灰粉,喷吹至铁水包中脱硫,并将脱硫渣返回连续吹炼炉作为硫化剂;

63.可选地,提铁炉的二次电压为80-150v。

64.在可选的实施方式中,还包括:将连续吹炼炉产生的连吹烟气和p-s转炉内产生的转炉烟气经余热回收降温、除尘后送脱硫;沉降电炉产生的电炉烟气经水冷烟道降温后送连续吹炼炉电收尘器;提铁炉产生的煤气经余热回收降温、除尘后作为燃料;

65.可选地,连吹烟气和转炉烟气经余热锅炉降温至300-350℃,再利用电

除尘器除尘后送脱硫;

66.可选地,电炉烟气经水冷烟道降温后送到连续吹炼炉电收尘器;

67.可选地,煤气经余热锅炉降温至150-200℃,再利用布袋除尘器除尘后作为燃料。

68.在可选的实施方式中,还包括:将连吹烟气、转炉烟气和电炉烟气除尘得到的除尘灰混合后筛分得到的粉料和脱硫得到的脱硫产品返回利用;

69.可选地,将筛分得到的粒径小于1mm的细粉经压球后返回p-s转炉或者连续吹炼炉,粒径为1-15mm的粗颗粒作为连续吹炼炉返料,大块尘以及转炉喷溅物、包子壳返回至p-s转炉;

70.可选地,烟气脱硫采用石灰-石膏法脱硫,脱硫产品硫酸钙返回连续吹炼炉作为硫化剂,实现全过程硫的高效利用。

71.本发明还提供一种利用镍铁生产高冰镍及铁水的系统,包括:连续吹炼炉、p-s转炉、沉降电炉和提铁炉,连续吹炼炉,用于对冷态低冰镍和/或冷态镍铁进行初吹,分别收集中冰镍和连吹渣;沉降电炉,用于将连续吹炼炉中得到的连吹渣进行沉降分离,分别收集沉降冰镍和电炉渣;p-s转炉,用于将连续吹炼炉中得到的中冰镍和沉降电炉中沉降分离得到的沉降冰镍进行深度吹炼,分别得到高冰镍和转炉渣;提铁炉,用于使用还原剂将沉降电炉中沉降分离得到的电炉渣进行提铁冶炼,分别得到铁水和提铁渣。

72.在可选的实施方式中,该系统还包括:降温除尘装置,用于将连续吹炼炉、p-s转炉、沉降电炉产生的冶炼烟气进行降温除尘,以便将降温除尘得到的粉料再次返回连续吹炼炉或p-s转炉内利用,同时得到净化烟气。

73.下结合实施例对本发明的特征和性能作进一步的详细描述。

74.针对现有以红土矿熔炼产品为原料生产高冰镍技术存在的不足,本发明实施例提出一种两步法生产高冰镍及提铁的工艺,即“连续吹炼+p-s转炉深吹+热渣提铁”工艺,以冷态镍铁或者低冰镍为原料,首先采用连续吹炼炉生产出中冰镍,然后再用p-s转炉将中冰镍深吹至高冰镍,转炉渣返回至连续吹炼炉,连吹渣经沉降后还原提铁。

75.工艺流程参见图1。

76.工艺流程如下:冷态的镍铁颗粒(或者低冰镍)、熔剂、冷料和返料经配料后从炉顶加料口加入到连续吹炼炉内,硫化剂和富氧空气分别通过喷枪喷入到熔池内,原料在熔池1200-1350℃高温作用下快速发生脱水、熔化、硫化、氧化和造渣,在重力作用下初步分离得到连吹渣和中冰镍。连吹渣通过流槽排放到沉降电炉中进行澄清分离,得到电炉渣和沉降冰镍。沉降冰镍和连续吹炼炉中冰镍通过包子倒运至p-s转炉内进行深吹,在鼓风和熔剂的作用下,中冰镍中的fe被进一步氧化,当吹炼至含铁《4%后得到合格的高冰镍。转炉渣返回连续吹炼炉回收其中的ni。电炉渣通过流槽排放至提铁炉,同时加入还原剂,在提铁炉电热作用下还原,得到铁水、提铁渣和煤气。提铁渣可以进一步制成矿棉或者水碎、磨粉后制成矿渣粉用于建材原料。

77.连续吹炼炉烟气和p-s转炉烟气经余热回收降温、电收尘除尘后送脱硫;沉降电炉烟气经水冷烟道降温后送连续吹炼炉电收尘器;提铁炉的煤气经余热回收降温、布袋除尘器除尘后作为燃料。所有除尘灰混合后筛分,粗颗粒作为连续吹炼炉返料,细粉经压球后返回p-s转炉或者连续吹炼炉。脱硫石膏返回连续吹炼炉作为硫化剂。

78.主要化学反应如下:

79.a连续吹炼炉

80.1)干燥、分解

81.h2o

→

h2o

↑

82.fe(oh)3→

fe2o3+h2o

↑

83.caco3→

cao+co2↑

84.mgco3→

mgo+co2↑

85.fe2o3→

fe3o4+o2↑

86.2)硫化

87.fe+s

→

fes(采用硫磺或者黄铁矿作为硫化剂时)

88.fe+caso4→

fes+cao+feo

89.ni+fes

→

ni3s2+fe

90.3)氧化

91.c+o2→

co2↑

92.si+o2→

sio293.fe+o2→

feo

94.fes

→

feo+so2↑

95.feo+o2→

fe3o496.s2+o2→

so2↑

97.4)造渣

98.mgo+sio2→

2mgo*sio299.cao+sio2→

2cao*sio2100.feo+sio2→

2feo*sio2101.5)转炉渣贫化

102.nio+fe

→

feo+ni

103.coo+fe

→

feo+cob p-s转炉

104.1)氧化

105.fe+o2→

feo

106.ms+o2→

mo+so2↑

(m包括ni、fe、co)

107.feo+o2→

fe3o4108.ni+o2→

nio

109.co+o2→

coo

110.2)造渣

111.feo+sio2→

2feo*sio2112.c沉降电炉

113.fe3o4+fe

→

feod提铁炉

114.fe3o4+c

→

co

↑

+feo

115.feo+c

→

co

↑

+fe

116.2feo*sio2+c

→

co

↑

+fe+sio2117.2feo*sio2+co

→

co2↑

+fe+sio2118.工艺说明

119.以冷态镍铁(或者低冰镍)为原料,经过“富氧连续吹炼+p-s转炉深吹+提铁”得到高冰镍和铁水。

120.a原料选择

121.原料镍品位低于30%,品位高于30%用此工艺的价值不大,目前rkef系统产出的镍铁品位在15%-25%之间。可以单独处理镍铁或者低冰镍,也可以搭配处理。

122.b连续吹炼炉初吹

123.连续吹炼炉可以使用富氧侧吹炉、底吹炉或者其他炉型。连续吹炼炉中连续加料、连续鼓风,炉渣和中冰镍采用间断排放(打眼排放)或者连续排放(溢流、虹吸、表面渣等)。当采用富氧侧吹炉时,富氧空气通过喷枪鼓入到渣层,在渣层以下200mm-500mm,喷吹压力0.1-0.2mpa;当采用底吹炉时,富氧空气通过氧枪鼓入冰镍层,喷吹压力0.6-1.0mpa。

124.连续吹炼炉吹炼温度1200-1350℃,其中冰镍层温度约1200℃(过热度50-100℃),渣层温度1250-1350℃(过热度100-150℃)。较高的渣过热度有利于降低沉降电炉的耗电。

125.连续吹炼炉采用富氧空气,富氧空气的氧浓度由热平衡需要确定(取决于原料品位和冷料量),通常在50%-80%之间。

126.连续吹炼炉可以采用硫磺、黄铁矿、脱硫石膏或者其他含硫物料。控制硫化剂的加入量,使总入炉s/ni(质量比)=0.4-0.8之间(s/ni比太高,吹炼过程中脱硫率高,增加后续脱硫系统负担;s/ni比太低,产品含s低,增加后续高冰镍浸出成本)。硫化剂制成约75微米左右的粉料通过氮气输送鼓入到冰镍层,以提高其s利用率。当采用硫磺作为硫化剂时,也可以液化后用泵鼓入到冰镍层。

127.连续吹炼炉以含sio2和cao的物料作为熔剂,包括石英、石灰石、生石灰、钢渣等。控制连吹渣中cao/sio2<1.2,fe/sio2=2.0-3.5,总铁含量为50%。加入石灰石一方面是为给后续提铁提供便利,降低提铁的能耗;另一方面是为了利用石灰石作为冷料平衡过剩热。当工艺提铁时,fe/sio2=2.5-3.5,cao/sio2=0.8-1.2,石灰石可作为冷料加入。连吹渣中的fe/sio2比例过高时,渣粘接在炉内,无法正常排放。比例过低时,渣流动性太高(过热度太高),出现跑渣现象。

128.连续吹炼炉渣含镍0.6%-1.2%之间,其中大部分为夹杂的中冰镍。

129.连续吹炼炉中冰镍品位约40%-60%,品位过低则连续吹炼炉脱铁量不够,后续p-s转炉压力大;品位过高渣含镍高,不利于澄清分离。

130.连续吹炼炉过热时配冷料,冷料率<30%,冷料可以采用廉价的含镍原料(干红土矿,镍泥等固体废弃物等),利用过剩热处理含镍原料提供效益。

131.c p-s转炉深吹

132.p-s转炉为常规冶炼设备,中冰镍通过包子加入到炉内,石英石通过皮带秤连续加入到炉内。

133.p-s转炉吹炼得到的转炉渣中fe/sio2=1.1-2.5,此范围内的fe-sio2渣熔点在1200℃左右。当中冰镍品位较低时fe/sio2=1.1-1.8,品位较高时fe/sio2=1.8-2.5,通过fe/sio2的控制维持转炉热平衡。转炉渣中的fe/sio2比例过高时,渣未熔化,炉内粘结严重,且渣含镍高(~4.5%)。比例过低时,渣未熔化,流动性差。

134.吹炼温度在1150-1250℃之间,风口鼓风强度0.6-0.8nm3/(min

·

m2)。

135.吹炼渣可以冷却破碎至5-10mm通过皮带秤加入到连续吹炼炉,也可以用包子和返

渣流槽直接加入到连续吹炼炉。

136.d沉降电炉沉降

137.连吹渣通过流槽定期或者连续排放至沉降电炉内,沉降电炉包括炉体、变压器、电极及升降装置等。

138.炉渣在电炉内升温50-100℃,电炉渣排放温度1300-1450℃。炉渣在电炉内停留时间不小于2h以确保渣含镍低于0.4%。

139.沉降电炉二次电压在60-150v之间(由渣型决定)。

140.e渣提铁及后续利用

141.渣提铁采用电炉,进渣时同步加入还原剂,还原剂用量约为渣量的10%-20%之间(由渣含铁决定)。

142.还原温度1450-1550℃,还原过程中的吸热和温升能量由电极供热提供。

143.提铁渣的含铁量《5%,cao/sio2=0.6-1.2,渣型在连续吹炼炉调整或在提铁炉内加入第一熔剂进行微调。提铁渣经水碎、磨粉制成矿渣微粉用作建材原料,或者加入石英石控制cao/sio2比至0.6-1.0制备矿物棉,当提铁渣用于制作矿渣微粉时cao/sio2=0.8-1.0,当用于制作矿物棉时cao/sio2=1.0-1.2。

144.还原剂可以采用无烟煤、焦炭和兰炭。粒度要求5-10mm。

145.还原产生的煤气作为燃料外售,或者发电。

146.提铁炉二次电压约120v左右。

147.提铁后的弃渣可以水碎后磨粉制成矿渣微粉用于建材原料,或者进一步加入石英石控制cao/sio2比至0.6左右制备矿物棉。

148.铁水脱硫后外售,或者用于炼钢原料。脱硫剂采用钝化镁、生石灰粉或者二者的混合物,喷吹至铁水包中脱硫。脱硫渣返回连续吹炼炉作为硫化剂。

149.f烟气处理及粉尘

150.连续吹炼炉烟气和p-s转炉烟气经余热锅炉降温至350℃左右,再利用电除尘器除尘后送脱硫。

151.沉降电炉烟气经水冷烟道降温后送到连续吹炼炉电收尘器。

152.提铁炉的煤气经余热锅炉降温至120℃左右,再利用布袋除尘器除尘后作为燃料。

153.脱硫采用石灰-石膏法脱硫,产品硫酸钙返回侧吹炉作为硫化剂,实现全过程s的高效利用。

154.所有的烟尘经气力筛分,粉料(1mm以下)经压球后用船型加料器加入到p-s转炉内;颗粒料(1mm-15mm)经配料后返回连续吹炼炉;大块尘以及转炉喷溅物、包子壳返回至p-s转炉。

155.实施例1

156.采用1台10m2的富氧侧吹炉作为连续吹炼炉,1台30tp-s转炉,1台1500kva的沉降电炉,1台4500kva的提铁电炉,连续吹炼炉连续进料、连续鼓风、间断排渣和中冰镍,p-s转炉,沉降电炉,提铁电炉均周期作业。

157.镍铁(品位15%)5t/h、石英石1.0t/h、石灰石3.2t/h、转炉渣0.8t/h和烟灰0.18t/h经配料后从炉顶连续加入到连续吹炼炉中,鼓入液体硫磺0.36t/h,富氧空气1550nm3/h(富氧浓度73%),富氧空气通过喷枪鼓入到渣层,在渣层以下350mm,喷吹压力0.15mpa,连

续吹炼炉吹炼温度1350℃,其中冰镍层温度约1250℃(过热度100℃),渣层温度1350℃(过热度120℃)。产出中冰镍1.4t/h(1250℃,ni 50%)、连吹渣8.6t/h(1350℃,fe/sio2=2.95,cao/sio2=1.18,总铁含量为50%,ni 0.6%)、烟气1986nm3/h(1150℃)。

158.连吹渣批量排放至沉降电炉内,沉降电炉的二次电压约为120v,连吹渣在沉降电炉内的停留时间为2h,在沉降电炉内升温至1450℃,产出沉降冰镍2t/d(ni 46.9%),电炉渣205t/d,沉降电炉电耗108kwh/t渣。

159.中冰镍和沉降冰镍通过包子倒运至p-s转炉内吹炼,吹炼温度1250℃,风口鼓风强度为0.8nm3/(min

·

m2),瞬时鼓风量1500nm3/h,总鼓风量16340nm3,加入石英石8.4t/d,产出高冰镍24.82t/d(ni 69.6%,fe 4%),转炉渣19.8t/d(fe/sio2=1.18),转炉渣冷却破碎至5-10mm返回连续吹炼炉。

160.电炉渣通过流槽批量排放至提铁炉,提铁炉二次电压约120v,同时加入粒度为10mm的焦炭28.1t/d,还原剂焦炭用量约为电炉渣用量的12%-15%之间,提铁温度1500℃,产出铁水99.7t/d,提铁弃渣84t/d(含铁量《5%,cao/sio2=1.18),煤气1560nm3/h。提铁电耗920kwh/t(铁水)。

161.实施例2

162.采用与实施例1相同的设备,调整镍铁品位等参数中冰镍品位。

163.镍铁(品位25%)3t/h、石英石0.56t/h、石灰石1.0t/h和烟灰0.11t/h经配料后从炉顶连续加入到连续吹炼炉中,转炉渣9.3t/d用包子返至连续吹炼炉,鼓入液体硫磺0.38t/h,富氧空气900nm3/h(富氧浓度55.5%),富氧空气通过喷枪鼓入到渣层,在渣层以下200mm,喷吹压力0.12mpa,连续吹炼炉吹炼温度1300℃,其中冰镍层温度约为1200℃(过热度80℃),渣层温度1300℃(过热度100℃),产出中冰镍1.3t/h(1200℃,ni 55.5%)、连吹渣4.2t/h(1300℃,fe/sio2=3.42,cao/sio2=0.81,总铁含量为50%,ni 0.7%)、烟气1211nm3/h(900℃)。

164.连吹渣批量排放至沉降电炉内,沉降电炉的二次电压约为80v,连吹渣在沉降电炉内的停留时间为2.5h,在沉降电炉内升温至1450℃,产出沉降冰镍0.9t/d(ni 51%),电炉渣99t/d,沉降电炉电耗107kwh/t渣。

165.中冰镍和沉降冰镍通过包子倒运至p-s转炉内吹炼,吹炼温度1250℃,风口鼓风强度为0.6nm3/(min

·

m2),瞬时鼓风量1500nm3/h,总鼓风量13250nm3,加入石英石2.4t/d,产出高冰镍25t/d(ni 70.75%,fe 3.8%),转炉渣9.3t/d(fe/sio2=2.5)。

166.沉降渣通过流槽批量排放至提铁炉,提铁炉二次电压约为120v,同时加入粒度为至5mm的焦炭15.3t/d,提铁温度1500℃,产出铁水54.28t/d,提铁弃渣33t/d(含铁量《5%,cao/sio2=0.85),煤气845nm3/h。提铁电耗845kwh/t(铁水)。

167.实施例3

168.采用与实施例1相同的设备,以低冰镍为原料。

169.低冰镍(品位13.5%)5t/h、石英石0.9t/h、石灰石2.0t/h、转炉渣0.8t/h和烟灰0.17t/h经配料后从炉顶连续加入到连续吹炼炉中,鼓入富氧空气1650nm3/h(富氧浓度61%),富氧空气通过喷枪鼓入到渣层,在渣层以下500mm,喷吹压力为0.2mpa,温度同实施例1,产出中冰镍1.4t/h(1250℃,ni 45%)、连吹渣7.3t/h(1350℃,fe/sio2=3.0,cao/sio2=0.83,总铁含量为50%,ni 0.65%))、烟气2000nm3/h(1120℃)。

170.连吹渣批量排放至沉降电炉内,沉降电炉的二次电压约为100v,连吹渣在沉降电炉内的停留时间为2.5h,在沉降电炉内升温至1450℃,产出沉降冰镍1.6t/d(ni 49%),电炉渣174t/d,沉降电炉电耗108kwh/t渣。

171.中冰镍和沉降冰镍通过包子倒运至p-s转炉内吹炼,吹炼温度1250℃。瞬时鼓风量3000nm3/h,总鼓风量28537nm3,加入石英石8.5t/d,产出高冰镍22t/d(ni 70.7%,fe 4.2%),转炉渣19t/d(fe/sio2=1.1)。

172.电炉降渣通过流槽批量排放至提铁炉,提铁炉二次电压约120v,同时加入粒度为至5mm的焦炭25.5t/d,提铁温度1500℃,产出铁水90.6t/d,提铁弃渣63.8t/d(含铁量《5%,cao/sio2=1.2),煤气1400nm3/h。提铁电耗910kwh/t(铁水)。

173.以年产15万吨(金属镍)的高冰镍项目为例,需要镍铁(品位20%)102.5万吨,产出高冰镍21.4万吨,铁水70万吨,矿渣粉75万吨。原料成本150亿元,加工成本30亿元,收益216亿元,利润36亿元,效益可观。

174.综上,本发明实施例提供一种镍铁生产高冰镍及铁水的方法,其采用“富氧连续吹炼+p-s转炉深吹+热渣提铁”工艺,以低冰镍和/或冷态镍铁为原料,采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将中冰镍倒运至p-s转炉内深吹得到高冰镍,将连吹渣沉降后还原提铁得到铁水,通过科学系统的工艺优化方法实现效益最大化。

175.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。技术特征:

1.一种镍铁生产高冰镍及铁水的方法,其特征在于,以冷态低冰镍和/或冷态镍铁为原料,采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将所述中冰镍倒运至p-s转炉内深吹得到高冰镍,将所述连吹渣沉降后还原提铁得到铁水。2.根据权利要求1所述的方法,其特征在于,包括:以冷态低冰镍和/或冷态镍铁为原料,首先采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,将所述连吹渣排入沉降电炉中沉降分离得到电炉渣和沉降冰镍;将所述中冰镍和所述沉降冰镍倒运至p-s转炉内进行深吹得到高冰镍和转炉渣;将所述转炉渣作为返料返回至所述连续吹炼炉,所述电炉渣排放至提铁炉中进行还原提铁得到铁水和提铁渣。3.根据权利要求2所述的方法,其特征在于,将所述原料在连续吹炼炉内富氧连续吹炼包括:原料、第一熔剂和返料经配料后从所述连续吹炼炉炉顶加料口加入,硫化剂和富氧空气分别通过喷枪喷入到熔池内,所述原料在熔池高温作用下快速脱水、熔化、硫化、氧化和造渣,在重力作用下初步分离得到连吹渣和中冰镍;可选地,所述连续吹炼炉为富氧侧吹炉、底吹炉,所述连续吹炼炉中连续加料、连续鼓风,生产出的中冰镍和连吹渣间断排放或者连续排放;可选地,当采用富氧侧吹炉时,所述富氧空气通过喷枪鼓入到渣层,在渣层以下200-500mm,喷吹压力为0.1-0.2mpa;当采用底吹炉时,所述富氧空气通过氧枪鼓入冰镍层,喷吹压力为0.6-1.0mpa;可选地,所述连续吹炼炉的吹炼温度在1200-1350℃之间,其中,冰镍层温度为1200

±

50℃,过热度为50-100℃,渣层温度为1250-1350℃,过热度为100-150℃;可选地,所述富氧空气中氧气的体积浓度为50-80%;可选地,所述硫化剂包括硫磺、黄铁矿、脱硫石膏或者其他含硫物料中的至少一种,控制所述硫化剂的加入量,使总入炉s/ni质量比在0.4-0.8之间,其中,将所述硫化剂制成<1mm的粉料并通过氮气输送鼓入冰镍层,或者将硫磺液化后用泵鼓入冰镍层;可选地,所述第一熔剂为含sio2和cao物料,含sio2物料选自石英石,含cao物料选自石灰石、生石灰和钢渣中的一种或几种,优选将石灰石作为冷料加入,控制所述连吹渣中cao/sio2≤1.2,fe/sio2=2.0-3.5,总铁含量为50%,提铁时,fe/sio2=2.5-3.5,cao/sio2=0.8-1.2;可选地,所述连续吹炼炉过热时配加冷料,并控制冷料率<30%,所述冷料包括干红土矿和含镍固体废弃物中的至少一种;可选地,以含镍<30%的冷态镍铁和/或低冰镍为原料,采用所述连续吹炼炉富氧连续吹炼生产出含镍40%-60%的中冰镍,同时产出含镍0.6%-1.2%的连吹渣。4.根据权利要求2所述的方法,其特征在于,将所述连吹渣通过流槽定期或者连续排放至所述沉降电炉内进行澄清分离得到电炉渣和沉降冰镍;可选地,所述沉降冰镍为含镍40%-60%的中冰镍;可选地,控制所述连吹渣在所述沉降电炉内停留时间不小于2h以确保沉降得到的所述电炉渣含镍<0.4%;可选地,所述连吹渣在所述沉降电炉内升温50-100℃,所述电炉渣排放温度为1300-1450℃;

可选地,所述沉降电炉的二次电压在60-150v之间。5.根据权利要求2所述的方法,其特征在于,将所述中冰镍和所述沉降冰镍在p-s转炉内进行深吹包括:将所述中冰镍和所述沉降冰镍通过包子倒运至所述p-s转炉内进行深吹,在空气和第二熔剂的作用下,中冰镍中的fe被进一步氧化,当吹炼至含铁<4%后得到合格的高冰镍,同时产出转炉渣;可选地,所述第二熔剂为石英石,所述中冰镍通过包子加入到炉内,所述石英石通过皮带秤加入到炉内;可选地,控制所述转炉渣中的fe/sio2质量比为1.1-2.5,当所述中冰镍的品位较低时fe/sio2=1.1-1.8,品位较高时fe/sio2=1.8-2.5;可选地,所述p-s转炉内的吹炼温度在1150-1250℃之间,风口鼓风强度0.6-0.8nm3/(min

·

m2);可选地,将所述转炉渣冷却破碎至5-10mm,通过皮带秤加入到所述连续吹炼炉,或者采用包子和返渣流槽直接加入到所述连续吹炼炉。6.根据权利要求5所述的方法,其特征在于,所述高冰镍的品位为65-72%。7.根据权利要求2所述的方法,其特征在于,将所述电炉渣排放至所述提铁炉中进行还原提铁包括:将所述电炉渣通过流槽排放至所述提铁炉,同时加入还原剂,经还原得到铁水和提铁渣;可选地,所述还原剂包括无烟煤、焦炭和兰炭中的至少一种,优选所述还原剂的粒度为5-10mm,所述还原剂用量为所述电炉渣质量的10%-20%;可选地,还原温度为1450-1550℃,还原过程中的吸热和温升能量由电极供热提供;可选地,所述提铁渣的含铁量<5%,cao/sio2=0.6-1.2,可选地渣型在所述连续吹炼炉调整或在所述提铁炉内加入所述第一熔剂进行微调,所述提铁渣经水碎、磨粉制成矿渣微粉用作建材原料,或者加入石英石控制cao/sio2=0.6-1.0制备矿物棉,当提铁渣用于制作矿渣微粉时cao/sio2=0.8-1.0,当用于制作矿物棉时cao/sio2=1.0-1.2;可选地,所述铁水脱硫后外售,或者用于炼钢原料;可选地,将脱硫所用脱硫剂钝化镁和/或生石灰粉,喷吹至铁水包中脱硫,并将脱硫渣返回所述连续吹炼炉作为硫化剂;可选地,所述提铁炉的二次电压为80-150v。8.根据权利要求2所述的制备方法,其特征在于,还包括:将所述连续吹炼炉产生的连吹烟气和所述p-s转炉内产生的转炉烟气经余热回收降温、除尘后送脱硫;所述沉降电炉产生的电炉烟气经水冷烟道降温后送连续吹炼炉电收尘器;所述提铁炉产生的煤气经余热回收降温、除尘后作为燃料;可选地,所述连吹烟气和所述转炉烟气经余热锅炉降温至300-350℃,再利用电除尘器除尘后送脱硫;可选地,所述煤气经余热锅炉降温至150-200℃,再利用布袋除尘器除尘后作为燃料;可选地,还包括:将连吹烟气、转炉烟气和电炉烟气除尘得到的除尘灰混合后筛分得到的粉料和脱硫得到的脱硫产品返回利用;可选地,将筛分得到的粒径小于1mm的细粉经压球后返回所述p-s转炉或者所述连续吹炼炉,粒径为1-15mm的粗颗粒作为所述连续吹炼炉返料,大块尘以及转炉喷溅物、包子壳返

回至所述p-s转炉;可选地,烟气脱硫采用石灰-石膏法脱硫法,脱硫产品硫酸钙返回所述连续吹炼炉作为硫化剂。9.一种利用镍铁生产高冰镍及铁水的系统,其特征在于,包括:连续吹炼炉、p-s转炉、沉降电炉和提铁炉,所述连续吹炼炉,用于对冷态低冰镍和/或冷态镍铁进行初吹,分别收集中冰镍和连吹渣;所述沉降电炉,用于将所述连续吹炼炉中得到的连吹渣进行沉降分离,分别收集沉降冰镍和电炉渣;所述p-s转炉,用于将所述连续吹炼炉中得到的中冰镍和所述沉降电炉中沉降分离得到的沉降冰镍进行深度吹炼,分别得到高冰镍和转炉渣;所述提铁炉,用于使用还原剂将所述沉降电炉中沉降分离得到的电炉渣进行提铁冶炼,分别得到铁水和提铁渣。10.根据权利要求9所述的系统,其特征在于,还包括:降温除尘装置,用于将所述连续吹炼炉、所述p-s转炉、所述沉降电炉产生的冶炼烟气进行降温除尘,以便将降温除尘得到的粉料再次返回所述连续吹炼炉或所述p-s转炉内利用,同时得到净化烟气。

技术总结

本发明公开了一种镍铁生产高冰镍及铁水的方法,其采用“富氧连续吹炼+P-S转炉深吹+热渣提铁”工艺,以冷料低冰镍和/或镍铁为原料,采用连续吹炼炉富氧连续吹炼生产出中冰镍和连吹渣,然后将中冰镍倒运至P-S转炉内深吹得到高冰镍,将连吹渣沉降后再还原提铁得到铁水。采用富氧连续吹炼将冷料镍铁和/或低冰镍吹成中冰镍,脱除原料中大部分的铁,P-S转炉吹炼负荷大幅度降低,提高了作业率;中冰镍与高冰镍熔点接近,避免了P-S转炉作业时温降问题,从而提高了转炉寿命;同时将连吹渣沉降后还原提铁得到铁水,提升了副产品的价值。提升了副产品的价值。提升了副产品的价值。

技术研发人员:唐续龙 李建辉 石润泽 刘凯华

受保护的技术使用者:浙江华友钴业股份有限公司

技术研发日:2023.02.22

技术公布日:2023/5/26

声明:

“镍铁生产高冰镍及铁水的方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1150

编辑:中冶有色技术网

来源:浙江华友钴业股份有限公司

1150

编辑:中冶有色技术网

来源:浙江华友钴业股份有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0