1.本发明涉及含铜污泥资源化利用技术领域,尤其涉及一种含铜污泥烧结机。

背景技术:

2.含铜污泥是一种主要含有铜氢氧化物、硫化物等沉淀的污泥,其多产生于金属表面处理业、印刷电路板业、电镀业及电线电缆业含铜废水处理过程。

3.含铜污泥中往往含有多种重金属,成分复杂,其中的铜、镍、锌、铬等重金属的氢氧化物是一种非稳定状态,如果随意堆放,在雨水淋溶作用下,重金属极有可能再次溶出,污染土壤或地下水,造成环境生态的危害。因此,该类污泥已被列入《国家危险废物名录》(2016版),危险废物类别为hw17(表面处理废物)和hw22(含铜废物)。另一方面,随着矿产资源日渐枯竭,资源综合利用与发展循环经济已成为必然选择。含铜污泥中的有价金属含量往往高于一次矿产资源开采品位,铜含量大于1%,个别甚至可达15%以上(干基),同时还含有一定量的金、钯等贵金属。其作为一种廉价的、巨大的二次资源,利用合适的工艺将其中的有价金属富集回收,不仅能减少环境危害,发展循环经济,建设节约型社会,同时还能减缓金属资源的持续耗竭,提高国家金属资源保障程度。

4.含铜污泥资源化利用工艺包括湿法浸出工艺与火法熔炼工艺,目前行业内以火法熔炼工艺居多,主要工艺包括密闭

鼓风炉熔炼工艺与富氧熔池熔炼工艺。

5.含铜污泥中含有多种重金属,成分复杂且含水率高达60%

?

70%,十分粘稠,无固定形态,其在火法熔炼之前必须先经过预处理。目前含铜污泥预处理工艺主要包括烘干与烧结且以烧结为主。烧结预处理工艺是将含铜污泥、燃料(通常为焦粉或煤粉)混合后进行造球,之后再进行布料烧结,送入空气助燃,使料层燃烧升温,将低熔点组分熔化成为液相,液相逐渐冷却将难融组分粘在一起形成块状物料,即烧结块。烧结预处理可以将含铜污泥中的水分全部挥发,并将粉粒状污泥直接烧结成块,孔隙率大与强度高,冶金性能优良,便于后续熔炼使用。此外,烧结预处理可使含铜污泥中的有机物与含硫组分燃烧分解,提升熔炼环节入炉物料品质,进而改善熔炼炉况,提高熔炼金属产品品质。

6.现有含铜污泥烧结机是传统的用于

有色金属矿粉烧结的烧结机,但有色金属精矿粉与含铜污泥性质差异极大,其含水率低(小于10%)、物料分散不粘稠、料层透气性好,因此直接移用该类烧结机存在诸多不适用之处,主要有如下几方面的技术问题:

7.1、含铜污泥含水率高达60%

?

70%,成泥坨状,十分粘稠,现有含铜污泥烧结机布料装置简单,仅有一次布料,布料料层厚,透气性差,污泥脱水过程与引燃烧结过程速度很慢,导致了燃料用量大,燃烧不充分,烧结时间长,能耗高,产量低等问题;

8.2、含铜污泥来源十分广泛,产生工艺多样,不同厂家的含铜污泥含水率差别很大,脱水的难易程度差别也很大,现有含铜污泥烧结炉膛内料层厚一定,烧结过程中无法根据入炉污泥情况与炉内烧结情况实时调整炉内料层厚度,工艺灵活性差,污泥含水率变化使得烧结工艺运行不稳定,烧结产品质量不稳定,经常出现烧结块夹杂生料或过烧现象;

9.3、现有含铜污泥烧结机为一次性布料,物料往往会结成一个体积巨大的整体,出

料时需使用大型

破碎机将其破碎成小块,该破碎过程会产生很多粉料,降低了烧结成块率;粉料还需再次回炉烧结,占用了有效产能,增加了能耗;

10.4、现有含铜污泥烧结机使用空气助燃,空气穿过烧结料层后直接排出,该方法氧气利用率低,排出的气体带走大量热量,热损失大,能耗高。

技术实现要素:

11.针对现有技术中所存在的不足,发明提供了一种含铜污泥烧结机,其解决了现有技术中烧结机烧结速度慢、产量低、运行不稳定、能耗高的问题。

12.根据发明的实施例,一种含铜污泥烧结机,其包括炉膛和设置在所述炉膛下方的炉排,还包括沿所述炉排前进方向上依次排布于所述炉排上方的点火斗和至少两个布料斗,所述点火斗内设置有燃烧室,其中所述燃烧室内还设置有引风口,其中所述点火斗内设置有第一点火料斗和第二点火料斗。

13.进一步地,烧结机还包括箱体和机盖,所述炉排设置在所述箱体内,所述布料斗设置在所述机盖上,所述第一点火料斗和所述第二点火料斗设置在所述箱体上。

14.进一步地,所述机盖上设置有烟气循环口和烟气排放口,其中所述烟气循环口上装有回流比例阀门。

15.进一步地,所述第一点火料斗、所述第二点火料斗和燃烧室沿所述炉排前进方向上依次排布。

16.进一步地,烧结机还包括设置在相邻两所述布料斗之间、以及设置在第一个所述布料斗和所述点火斗之间的若干测温装置。

17.进一步地,所述布料斗的两侧装有上下移动的闸板。

18.进一步地,所述炉排为环形且其环内设置有若干通风道。

19.进一步地,所述炉排前端装有主动辊,后端装有从动辊,所述通风道设置在所述主动辊和所述从动辊之间。

20.进一步地,所述布料斗的数量为四个,其中,第一个所述布料斗距离所述点火斗出口距离为2m,第二个所述布料斗距离第一个所述布料斗距离为4m,第三个所述布料斗距离第二个所述布料斗距离为4m,第四个所述布料斗距离第三个所述布料斗距离为4m。

21.进一步地,所述炉排的前后轴距25m。

22.相比于现有技术,本发明具有如下有益效果:

23.经过多次布料,使得含铜污泥料层的透气性大为改善,污泥脱水过程与引燃烧结过程速度显著提升,单位含铜污泥烧结时间大幅缩短,烧结能耗降低,同等情况下,燃料率由15%降低至12%

?

13%,产能提高20%;

24.段料层上部温度可以准确反映该段料层的烧结情况以及目前含铜污泥的含水情况,根据相邻两所述布料斗之间、以及在第一个布料斗和点火斗之间的若干测温装置检测的温度实时调整每段料层布料厚度,可以适应各种含铜污泥含水率的变化,使烧结过程稳定运行,消除烧结块夹生或过烧现象,确保产品质量稳定;

25.设置了多个布料斗,可以将待烧结的含铜污泥分次分层布料烧结,而非传统烧结机的一次性布料烧结,这样每次布料的料层之间形成一个界面,最终的烧结料层内部便存在多个界面,这些界面的结合力弱,故在烧结出料时,烧结矿便可自动断裂分离成为粒径

100mm

?

200mm的烧结块,无需进行破碎,进而消除了破碎过程产生大量粉料的问题,烧结成块率由70%提升至85%左右,粉料返回量显著减少;

26.机盖上设置有烟气循环口和烟气排放口,其中烟气循环口上装有回流比例阀门,这样既可以利用循环烟气携带的热量加热新含氧气流,提高含铜污泥烘干与烧结速度,又可以减少热能损失,提高氧气利用率,降低燃料用量。

附图说明

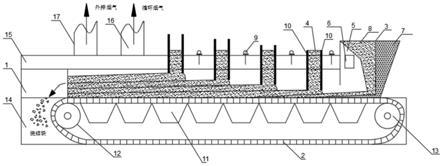

27.图1为本发明实施例的内部总体结构示意图;

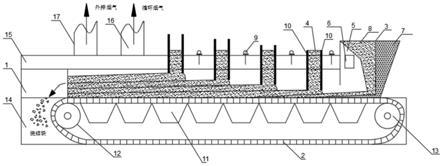

28.图2为本发明实施例的俯视结构示意图;

29.上述附图中:

30.1、炉膛;2、炉排;3、点火斗;4、布料斗;5、燃烧室;6、引风口;7、第一点火料斗;8、第二点火料斗;9、测温装置;10、闸板;11、通风道;12、主动辊;13、从动辊;14、箱体;15、机盖;16、烟气循环口;17、烟气排放口。

具体实施方式

31.下面结合附图及实施例对本发明中的技术方案进一步说明。

32.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例1

34.如图1、2所示,本实施例提供了一种含铜污泥烧结机,其包括炉膛1和设置在所述炉膛1下方的炉排2,烧结机还包括沿所述炉排2前进方向上依次排布于所述炉排2上方的点火斗3和至少两个布料斗4,所述点火斗3内设置有燃烧室5,其中所述燃烧室5内还设置有引风口6,其中所述布料斗4设置为四个时,能够达到更好的烧结效果;其中所述点火斗3内设置有第一点火料斗7和第二点火料斗8。

35.本实施例通过点火斗3和多个布料斗4实现了多次布料,可以将待烧结的含铜污泥分次分层布料烧结,而非传统烧结机的一次性布料烧结,这样使得含铜污泥料层的透气性大为改善,污泥脱水过程与引燃烧结过程速度显著提升,单位含铜污泥烧结时间大幅缩短,烧结能耗降低,同等情况下,燃料率由15%降低至12%

?

13%,产能提高20%。

36.优选地,所述布料斗4的数量为四个时,其中,第一个所述布料斗4距离所述点火斗3出口距离为2m,第二个所述布料斗4距离第一个所述布料斗4距离为4m,第三个所述布料斗4距离第二个所述布料斗4距离为4m,第四个所述布料斗4距离第三个所述布料斗4距离为4m。

37.优选地,所述炉排2的前后轴距25m。

38.另外,这样每次布料的料层之间形成一个界面,最终的烧结料层内部便存在多个界面,这些界面的结合力弱,故在烧结出料时,烧结矿便可自动断裂分离成为粒径100mm

?

200mm的烧结块,无需进行破碎,进而消除了破碎过程产生大量粉料的问题,烧结成块率由

70%提升至85%左右,粉料返回量显著减少。

39.优选地,烧结机还包括箱体14和设置在所述炉膛1上方的机盖15,所述炉排2设置在所述箱体14内,炉排2上方的空间即为炉膛1,炉膛的上端被机盖封闭,即炉膛1的底面即为炉排2的上表面,物料在炉排2上移动烧结,即物料所处的空间位置为炉膛1内,所述布料斗4设置在所述机盖15上,所述第一点火料斗7和所述第二点火料斗8设置在所述箱体14上,所述机盖15上设置有烟气循环口16和烟气排放口17,其中所述烟气循环口16上装有回流比例阀门,这样既可以利用循环烟气携带的热量加热新含氧气流,提高含铜污泥烘干与烧结速度,又可以减少热能损失,提高氧气利用率,降低燃料用量。

40.优选地,所述第一点火料斗7、所述第二点火料斗8和燃烧室5沿所述炉排2前进方向上依次排布。将第一点火料斗7内的物料引燃,第一点火料可以是谷壳等生物质燃料,引燃后的谷壳随炉排2前行,第二点火料斗8内为待烧结料,其从斗内给到已燃的谷壳层上,料层随炉排2前行进入燃烧室5,燃烧室5内有引风口6,引风口6持续从燃烧室5内抽风,使经过燃烧室5的料层迅速引燃并剧烈燃烧,形成高热量的底火层作为引燃后续布料料层的底火,确保烧结过程顺利开始,设置的点火斗3与炉膛1及机盖15连接,底火层从点火斗3内出来便进入炉膛1内部。

41.优选地,烧结机还包括设置在相邻两所述布料斗4之间、以及设置在第一个所述布料斗4和所述点火斗3之间的若干测温装置9。设置的测温装置9为热电偶或红外测温仪,用于测量该段料层温度,测温装置9布置在该段炉膛1中间,测温装置9也可以是其他能够测定温度的设备。

42.优选地,所述布料斗4的两侧装有上下移动的闸板10,根据测温装置9测得的温度对闸板10进行上下调节,测温装置9测得的温度越高,闸板10提升高度也越大,测温装置9测得的温度越低,闸板10提升高度也越小,从而实现温度与料层厚度的匹配,保证烧结充分进行。

43.优选地,闸板10宽度与炉膛1内部宽度及炉排2宽度相同,这样可以使物料布满整个炉排2的上表面,料层断面厚度一致,助燃风可从整个料层均匀通过,烧结过程可稳定进行。

44.优选地,所述炉排2为环形且其环内设置有若干通风道11,通过外设的鼓风机将循环烟气与新含氧气流混合后的含氧气流通过通风道11从炉排2下部鼓入,气流穿透料层,使料层由下至上完成烧结,其中多个通风道11可将风均匀送至整个炉排2的上表面,使炉排2的上表面上的全部料层稳定烧结。

45.优选地,所述炉排2前端装有主动辊12,后端装有从动辊13,所述通风道11设置在所述主动辊12和所述从动辊13之间,主动辊12连接外设减速机与外设动力电机,主动辊12上装有齿轮,齿轮与炉排2嵌合,带动炉排2前行。

46.实施例2

47.本实施例提供了一种使用实施例1中烧结机进行含铜污泥烧结的方法,其包括在第一点火料斗7内装入引燃物料,第二点火料斗8和布料斗4内均装入待烧结物料,其中设置的布料斗4为四个,点燃所述第一点火料斗7中的引燃物料,引燃后的引燃物料随炉排2前行、且所述第二点火料斗8中的待烧结物料覆盖到其上,引燃后的引燃物料和覆盖在其上的待烧结物料随炉排2进入燃烧室5燃烧形成高热量的底火层,底火层随炉排2前行、且在前行

过程中所述布料斗4中的待烧结物料依次覆盖在底火层上,在炉膛1内,随所述炉排2前行温度逐渐从小于150℃升高到大于350℃以对待烧结物料进行烧结,烧结后形成烧结块从箱体14离开烧结机。

48.优选地,设置第一个布料斗4与点火斗3之间以及后续布料斗4之间的测温装置9所测温度分别为t1、t2、t3和t4,

49.当t1<150℃时,第一个布料斗4内料层厚度为130~170mm,尤其当厚度为150mm时,烧结效果好,

50.150℃<t1<200℃时,第一个布料斗4内料层厚度为170~230mm,尤其当厚度为200mm时,烧结效果好,

51.t1>200℃时,第一个布料斗4内料层厚度为230~270mm,尤其当厚度为250mm时,烧结效果好;

52.当t2<250℃时,第二个布料斗4内料层厚度为170~230mm,尤其当厚度为200mm时,烧结效果好,

53.250℃<t2<300℃时,第二个布料斗4内料层厚度为230~270mm,尤其当厚度为250mm时,烧结效果好,

54.t2>300℃时,第二个布料斗4内料层厚度为270~330mm,尤其当厚度为300mm时,烧结效果好;

55.当t3<250℃时,第三个布料斗4内料层厚度为170~230mm,尤其当厚度为200mm时,烧结效果好,

56.250℃<t3<300℃时,第三个布料斗4内料层厚度为230~270mm,尤其当厚度为250mm时,烧结效果好,

57.t3>300℃时,第三个布料斗4内料层厚度为270~330mm,尤其当厚度为300mm时,烧结效果好;

58.当t4<300℃时,第四个布料斗4内料层厚度为230~270mm,尤其当厚度为250mm时,烧结效果好,

59.300℃<t3<350℃时,第三个布料斗4内料层厚度为270~330mm,尤其当厚度为300mm时,烧结效果好,

60.t3>350℃时,第三个布料斗4内料层厚度为330~370mm,尤其当厚度为350mm时,烧结效果好;

61.所述第一点火料斗7内的料层厚度为50~70mm,所述第二点火料斗8内的料层厚度为150~200mm。

62.更优地,所述第一点火料斗7内的料层厚度为60mm,所述第二点火料斗8内的料层厚度为180mm。

63.本实施例中,每次所加料层厚度尽量控制在150mm

?

400mm,因为料层薄透气性虽好,但由于含铜污泥含水率高,薄料层脱水烧结后体积会大幅缩小,过薄的料层会使烧结块体积偏小或成块率降低;料层太厚又容易使料层透气性变差,影响料层烘干脱水与烧结速度,进而影响整个烧结过程与产能,故需合理控制每段增加的料层厚度;

64.每段料层上部温度可以准确反映该段料层的烧结情况以及目前含铜污泥的含水情况,据此实时调整每段布料厚度,以适应各种含铜污泥含水率的变化,可使烧结过程稳定

运行,消除烧结块夹生或过烧现象,确保产品质量稳定。

65.将使用本发明提供的方法及烧结机进行含铜污泥的烧结结果与使用现有技术中的方法及烧结机进行含铜污泥的烧结结果进行对比,结论见下表:

[0066] 现有烧结机1现有烧结机2本发明烧结机1本发明烧结机2含铜污泥含水率(%)64.555.965.858.4燃料率(焦粉,%)15151312烧结过程行进距离(m)25252525含铜污泥处理量(t/d)230.7245.8268.4278.5烧结成块率(%)71.668.186.883.1烧结块粒度(mm)300

?

500300

?

500100

?

200100

?

200排放烟气温度(℃)300

?

350300

?

350250左右250左右排放烟气含氧量17%左右17%左右15%左右15%左右

[0067]

注:上述试验均进行两次。

[0068]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。技术特征:

1.一种含铜污泥烧结机,其特征在于,包括炉膛和设置在所述炉膛下方的炉排,还包括沿所述炉排前进方向上依次排布于所述炉排上方的点火斗和至少两个布料斗,所述点火斗内设置有燃烧室,其中所述燃烧室内还设置有引风口,其中所述点火斗内设置有第一点火料斗和第二点火料斗。2.如权利要求1所述的一种含铜污泥烧结机,其特征在于,还包括箱体和机盖,所述炉排设置在所述箱体内,所述布料斗设置在所述机盖上,所述第一点火料斗和所述第二点火料斗设置在所述箱体上。3.如权利要求2所述的一种含铜污泥烧结机,其特征在于,所述机盖上设置有烟气循环口和烟气排放口,其中所述烟气循环口上装有回流比例阀门。4.如权利要求1所述的一种含铜污泥烧结机,其特征在于,所述第一点火料斗、所述第二点火料斗和所述燃烧室沿所述炉排前进方向上依次排布。5.如权利要求1所述的一种含铜污泥烧结机,其特征在于,还包括设置在相邻两所述布料斗之间、以及设置在第一个所述布料斗和所述点火斗之间的若干测温装置。6.如权利要求1所述的一种含铜污泥烧结机,其特征在于,所述布料斗的两侧装有上下移动的闸板。7.如权利要求1所述的一种含铜污泥烧结机,其特征在于,所述炉排为环形且其环内设置有若干通风道。8.如权利要求7所述的一种含铜污泥烧结机,其特征在于,所述炉排前端装有主动辊,后端装有从动辊,所述通风道设置在所述主动辊和所述从动辊之间。9.如权利要求1所述的一种含铜污泥烧结机,其特征在于,所述布料斗的数量为四个,其中,第一个所述布料斗距离所述点火斗出口距离为2m,第二个所述布料斗距离第一个所述布料斗距离为4m,第三个所述布料斗距离第二个所述布料斗距离为4m,第四个所述布料斗距离第三个所述布料斗距离为4m。10.如权利要求9所述的一种含铜污泥烧结机,其特征在于,所述炉排的前后轴距25m。

技术总结

本发明提供了一种含铜污泥烧结机,其包括炉膛和设置在所述炉膛下方的炉排,还包括沿所述炉排前进方向上依次排布于所述炉排上方的点火斗和至少两个布料斗,所述点火斗内设置有燃烧室,其中所述燃烧室内还设置有引风口,其中所述点火斗内设置有第一点火料斗和第二点火料斗。本发明同时提供了该烧结机的使用方法,该方法经过多次布料,使得含铜污泥料层的透气性大为改善,污泥脱水过程与引燃烧结过程速度显著提升,单位含铜污泥烧结时间大幅缩短,烧结能耗降低,同等情况下,燃料率由15%降低至12%

技术研发人员:刘超 霍成立 杨文明 柯朋 吴永明 袁国安 柯有幸 柯松 仲惟惟 庞杰 黄仙 王荀 张祖涛 刘金海

受保护的技术使用者:阳新鹏富矿业有限公司

技术研发日:2020.12.29

技术公布日:2021/5/18

声明:

“含铜污泥烧结机的制作方法” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

600

编辑:中冶有色技术网

来源:阳新鹏富矿业有限公司

600

编辑:中冶有色技术网

来源:阳新鹏富矿业有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0