本公开涉及金属回收技术领域,具体地,涉及一种废杂铜提炼工艺。

背景技术:

在生活以及工业中,往往会因报废某些电子产品而产生一些废铜,例如,在报废的变压器中,存在用作变压器线圈的线圈铜丝,又例如,存在废弃电线电芯中的红铜丝。这些废铜的回收利用,可以有效地促进铜的再利用。但是,除含有大量的金属铜外,还含有一定量的铁、铝、砂子、油污等杂质。由于这种废铜处理起来比较困难,目前大部分都是将此类废铜进行简单方式处理后外卖,这样既会对环境造成一定的污染,又使废铜内资源的综合利用效率不高,导致金属铜等有价成分白白损失。为回收废铜屑的有价金属,以往曾有厂家采取除铁、煅烧等技术工艺处理废铜屑后作为原料外售,虽然工艺简单,但污染严重,不能达到资源综合回收利用的目的,并且由于废铜制品含有例如铅等有害物质,导致废铜熔炼时产生大量的有害气体,危害工人健康并且污染环境。

技术实现要素:

本公开的目的是提供一种废杂铜提炼工艺,解决相关技术中回收铜纯度较低以及回收过程中废气污染空气的问题,进而可以降低回收废铜过程中,废气中铅和硫化物对空气的污染,以及提高回收铜纯度,提高铜的再利用率。

为了实现上述目的,本公开第一方面提供一种废杂铜提炼工艺,包括:

将包裹于塑料内的待提炼废铜线经过

破碎机破碎成颗粒状待提炼废杂铜,并将所述颗粒状待提炼废杂铜放入跳汰机进行

浮选,得到废铜颗粒,其中,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至40至60目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为30至40min;

在达到所述搅拌时长的情况下,向所述搅拌反应釜通入120至140℃的蒸汽,通汽时长为70至80min,得到混合铜;

在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为40至60℃,所述浸出液的ph值为1.8至2.0,浸出时长为5至15min;

在达到所述浸出时长的情况下,向所述电解槽接入7至8伏的直流电压,电流密度为500至600a/m2,电解时长为1至2小时;

在达到所述电解时长的情况下,保温40至60℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

优选的,所述将所述颗粒状待提炼废杂铜放入跳汰机进行浮选,得到废铜颗粒,包括:

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒。

优选的,所述微波加热的加热时长为50至60分钟,微波加热的加热温度为450至600摄氏度。

优选的,所述方法还包括:

将过滤后的滤液投放至蒸氨罐,并向所述蒸氨罐中通入170至200℃的蒸汽,直至所述滤液沸腾,以将所述滤液中的锌离子以碱式碳酸锌的形式沉淀;

将所述碱式碳酸锌的形式沉淀进行水洗,得到固体锌盐,其中,所述水洗的流速为每秒0.1至0.2立方。

通过上述技术方案,至少可以达到以下技术效果:

通过废气中氧气,使得气态铅遇氧气后转换为铅粉尘,以回收铅粉尘,以及向经过氧气后的排气口中喷洒碱液,使得硫化物与碱液反应,脱去排出气体中的硫;将氧化铜经过氢氧化铵与碳酸氢铵混合物混合,并进行电解呼和液体以及锌置换电解后的铜,得到纯度高的回收铜。这样,基于对废气的通氧气以及喷洒碱液,降低了废气中铅和硫化物对空气的污染,以及基于氢氧化铵与碳酸氢铵混合物、电解操作、置换操作等,提高了回收铜纯度,提高了铜的再利用率。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

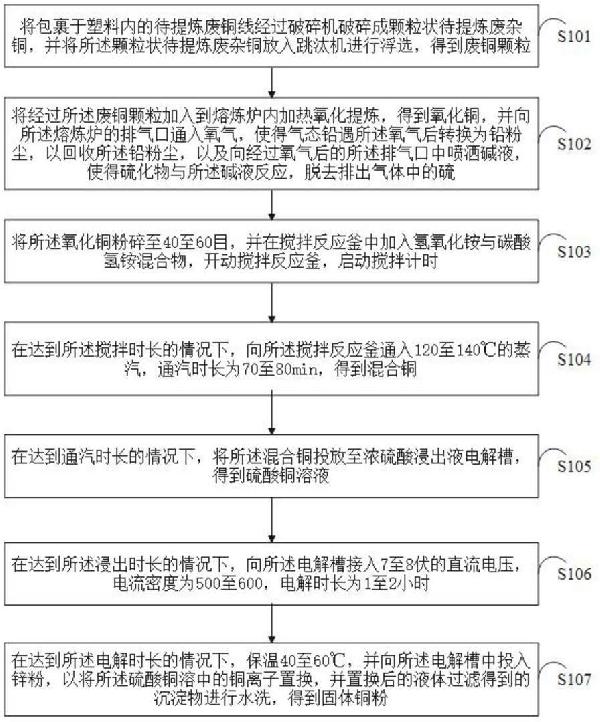

图1是根据一示例性实施例示出的一种废杂铜提炼工艺的流程图。

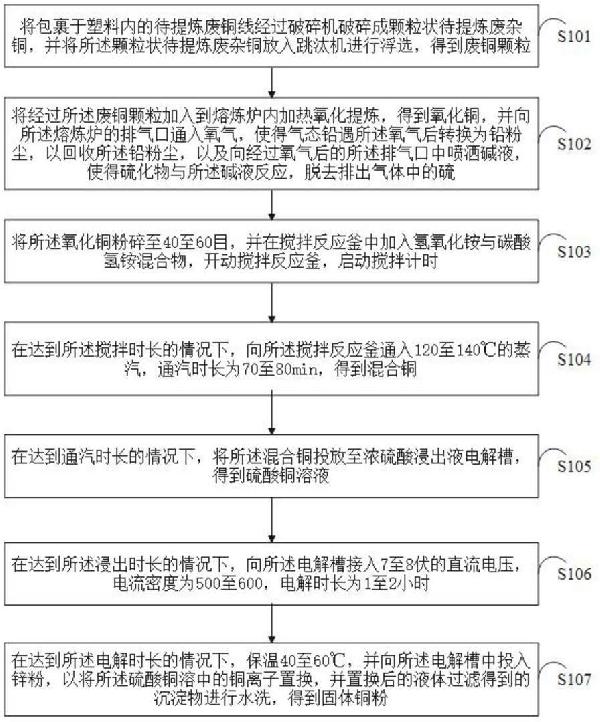

图2是根据一示例性实施例示出的一种实现图1中步骤s101的流程图。

具体实施方式

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

在介绍本公开所提供的废杂铜提炼工艺之前,首先对本公开各实施例的应用场景进行介绍。可选地,本公开可以用于回收报废铜线中的废铜,也可以用于例如插板铜片等中的废铜。

发明人经过观察发现,由于废铜线的塑料保护层通常已经腐蚀,无法直接进行剥离,或者剥离需要花费大量的人力物力,并且,回收的废铜中还含有铁、铝等金属,致使现有技术煅烧等回收的铜中仍然含有铁、铝等金属。更为重要的是,煅烧后的废气中含有铅、硫等对空气有严重污染的有害气体,危害工人健康并且污染环境。

为此,本公开提供一种废杂铜提炼工艺,参照图1所示出的一种废杂铜提炼工艺的流程图,所述方法包括以下步骤:

在步骤s101中,将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜,并将所述颗粒状待提炼废杂铜放入跳汰机进行浮选,得到废铜颗粒,其中,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

在步骤s102中,将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

在步骤s103中,将所述氧化铜粉碎至40至60目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为30至40min;

在步骤s104中,在达到所述搅拌时长的情况下,向所述搅拌反应釜通入120至140℃的蒸汽,通汽时长为70至80min,得到混合铜;

在步骤s105中,在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为40至60℃,所述浸出液的ph值为1.8至2.0,浸出时长为5至15min;

在步骤s106中,在达到所述浸出时长的情况下,向所述电解槽接入7至8伏的直流电压,电流密度为500至600a/m2,电解时长为1至2小时;

在步骤s107中,在达到所述电解时长的情况下,保温40至60℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

上述技术方案,通过废气中氧气,使得气态铅遇氧气后转换为铅粉尘,以回收铅粉尘,以及向经过氧气后的排气口中喷洒碱液,使得硫化物与碱液反应,脱去排出气体中的硫;将氧化铜经过氢氧化铵与碳酸氢铵混合物混合,并进行电解呼和液体以及锌置换电解后的铜,得到纯度高的回收铜。这样,基于对废气的通氧气以及喷洒碱液,降低了废气中铅和硫化物对空气的污染,以及基于氢氧化铵与碳酸氢铵混合物、电解操作、置换操作等,提高了回收铜纯度,提高了铜的再利用率。

优选的,参考图2所示出的一种实现图1中步骤s101的流程图,在步骤s101中,所述将所述颗粒状待提炼废杂铜放入跳汰机进行浮选,得到废铜颗粒,包括以下步骤:

在步骤s1011中,将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩;

在步骤s1012中,将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒。

优选的,所述微波加热的加热时长为50至60分钟,微波加热的加热温度为450至600摄氏度。

采用上述技术方案,可以有效地分离颗粒物中的塑料和金属,进而降低了废气中塑料气体的含量,降低了因塑料产生的废气对空气的污染。

优选的,所述方法还包括:

将过滤后的滤液投放至蒸氨罐,并向所述蒸氨罐中通入170至200℃的蒸汽,直至所述滤液沸腾,以将所述滤液中的锌离子以碱式碳酸锌的形式沉淀;

将所述碱式碳酸锌的形式沉淀进行水洗,得到固体锌盐,其中,所述水洗的流速为每秒0.1至0.2立方。

实施例一:

将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜。

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩,其中,所述微波加热的加热时长为50分钟,微波加热的加热温度为450摄氏度;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至40目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为30min;

在达到所述搅拌时长30min的情况下,向所述搅拌反应釜通入120℃的蒸汽,通汽时长为80min,得到混合铜;

在达到通汽时长80min的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为40℃,所述浸出液的ph值为1.8,浸出时长为5min;

在达到所述浸出时长的情况下,向所述电解槽接入7伏的直流电压,电流密度为600a/m2,电解时长为2小时;

在达到所述电解时长的情况下,保温40℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

实施例二:

将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜。

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩,其中,所述微波加热的加热时长为60分钟,微波加热的加热温度为600摄氏度;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至60目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为40min;

在达到所述搅拌时长的情况下,向所述搅拌反应釜通入140℃的蒸汽,通汽时长为70min,得到混合铜;

在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为60℃,所述浸出液的ph值为2.0,浸出时长为15min;

在达到所述浸出时长的情况下,向所述电解槽接入8伏的直流电压,电流密度为500a/m2,电解时长为1小时;

在达到所述电解时长的情况下,保温60℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

实施例三:

将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜。

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩,其中,所述微波加热的加热时长为50钟,微波加热的加热温度为500摄氏度;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至55目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为35min;

在达到所述搅拌时长的情况下,向所述搅拌反应釜通入140℃的蒸汽,通汽时长为75min,得到混合铜;

在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为60℃,所述浸出液的ph值为1.8,浸出时长为5min;

在达到所述浸出时长的情况下,向所述电解槽接入7至8伏的直流电压,电流密度为530a/m2,电解时长为1.8小时;

在达到所述电解时长的情况下,保温60℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

实施例四:

将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜。

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩,其中,所述微波加热的加热时长为55分钟,微波加热的加热温度为600摄氏度;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至60目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为38min;

在达到所述搅拌时长的情况下,向所述搅拌反应釜通入140℃的蒸汽,通汽时长为70min,得到混合铜;

在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为55℃,所述浸出液的ph值为1.9,浸出时长为10min;

在达到所述浸出时长的情况下,向所述电解槽接入7至8伏的直流电压,电流密度为600a/m2,电解时长为1.5小时;

在达到所述电解时长的情况下,保温55℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

此外,值得说明的是,为描述的方便和简洁,说明书中所描述的实施例均属于优选实施例,其所涉及的部分并不一定是本发明所必须的,例如,在具体实施时上述第一参数确定模块和第二参数确定模块,也可以是同一个执行模块,以执行上述方法中的步骤,本公开对此不作限定。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

技术特征:

1.一种废杂铜提炼工艺,其特征在于,包括:

将包裹于塑料内的待提炼废铜线经过破碎机破碎成颗粒状待提炼废杂铜,并将所述颗粒状待提炼废杂铜放入跳汰机进行浮选,得到废铜颗粒,其中,所述跳汰机中安装滤孔直径小于或等于30mm的过滤网,以得到颗粒直径小于或等于30mm的颗粒铜;

将经过所述废铜颗粒加入到熔炼炉内加热氧化提炼,得到氧化铜,并向所述熔炼炉的排气口通入氧气,使得气态铅遇所述氧气后转换为铅粉尘,以回收所述铅粉尘,以及向经过氧气后的所述排气口中喷洒碱液,使得硫化物与所述碱液反应,脱去排出气体中的硫;

将所述氧化铜粉碎至40至60目,并在搅拌反应釜中加入氢氧化铵与碳酸氢铵混合物,开动搅拌反应釜,启动搅拌计时,其中,搅拌时长为30至40min;

在达到所述搅拌时长的情况下,向所述搅拌反应釜通入120至140℃的蒸汽,通汽时长为70至80min,得到混合铜;

在达到通汽时长的情况下,将所述混合铜投放至浓硫酸浸出液电解槽,得到硫酸铜溶液,其中,所述浸出液的温度为40至60℃,所述浸出液的ph值为1.8至2.0,浸出时长为5至15min;

在达到所述浸出时长的情况下,向所述电解槽接入7至8伏的直流电压,电流密度为500至600a/m2,电解时长为1至2小时;

在达到所述电解时长的情况下,保温40至60℃,并向所述电解槽中投入锌粉,以将所述硫酸铜溶中的铜离子置换,并置换后的液体过滤得到的沉淀物进行水洗,得到固体铜粉,其中,所述水洗的流速为每秒0.1至0.2立方。

2.根据权利要求1所述的方法,其特征在于,所述将所述颗粒状待提炼废杂铜放入跳汰机进行浮选,得到废铜颗粒,包括:

将所述颗粒状待提炼废杂铜进行微波加热,使得所述颗粒状待提炼废杂铜中的废塑料在微波作用下收缩;

将所述微波加热后的所述颗粒状待提炼废杂铜放入跳汰机进行浮选,使得较重的废铜颗粒与较轻的塑料颗粒分离,得到废铜颗粒。

3.根据权利要求2所述的方法,其特征在于,所述微波加热的加热时长为50至60分钟,微波加热的加热温度为450至600摄氏度。

4.根据权利要求1-3任一项所述的方法,其特征在于,所述方法还包括:

将过滤后的滤液投放至蒸氨罐,并向所述蒸氨罐中通入170至200℃的蒸汽,直至所述滤液沸腾,以将所述滤液中的锌离子以碱式碳酸锌的形式沉淀;

将所述碱式碳酸锌的形式沉淀进行水洗,得到固体锌盐,其中,所述水洗的流速为每秒0.1至0.2立方。

技术总结

本公开涉及一种废杂铜提炼工艺,涉及金属回收技术领域,以解决相关技术中回收铜纯度较低以及回收过程中废气污染空气的问题。包括:通过废气中氧气,使得气态铅遇氧气后转换为铅粉尘,以回收铅粉尘,以及向经过氧气后的排气口中喷洒碱液,使得硫化物与碱液反应,脱去排出气体中的硫;将氧化铜经过氢氧化铵与碳酸氢铵混合物混合,以及进行电解呼和液体以及锌置换电解后的铜,得到纯度高的回收铜。这样,基于对废气的通氧气以及喷洒碱液,降低废气中铅和硫化物对空气的污染,以及基于氢氧化铵与碳酸氢铵混合物、电解操作、置换操作等,提高了回收铜纯度。

技术研发人员:邱小华

受保护的技术使用者:邱小华

技术研发日:2021.04.30

技术公布日:2021.06.22

声明:

“废杂铜提炼工艺的制作方法” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

903

编辑:中冶有色技术网

来源:邱小华

903

编辑:中冶有色技术网

来源:邱小华

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0