粘结固体润滑涂层又称为干润滑膜,是用喷涂、刷涂或浸涂等工艺将分散在有机或无机粘结剂体系中的固体润滑剂涂装在摩擦部件表面,使其固化制备的膜[1]

粘结固体润滑涂层的摩擦系数低、减摩抗磨性能优异且适用范围较宽,可应用在航空航天、核能、机械加工和微电子等领域[2~5]

目前常用的固体润滑涂层,有石墨基、二硫化钼(MoS2)基和聚四氟乙烯(PTFE)基固体涂层[6~8]

石墨耐高温性、化学稳定性较高且导热性、耐腐蚀性、自润滑性以及摩擦学性能良好,其层内强共价键和层间较弱的范德华键使碳原子层间易发生滑移,从而使其摩擦系数降低[9~11]

在潮湿的大气环境中,石墨层间吸附的水分和气体使其极易发生剪切[12,13]

因此,石墨基固体润滑涂层有很大的应用价值

对于高温固体的润滑,不仅要考虑润滑涂层、大气与被润滑表面之间的相互作用,还要考虑润滑成分的反应速率和在接触界面的停留时间

在严峻的工况 (高温、强载荷等) 条件下润滑涂层可能以多种形式失效,因此应该使用耐高温、减摩耐磨的润滑涂层[14,15]

Jia等[16]研究了以磷酸铝铬为粘结剂的石墨基粘结固体润滑涂层在室温至700℃的磨损机理,发现磷酸铬铝粘结剂与石墨的高活性共价键反应能防止其氧化

Wang等[17]研究了硅酸钠和膨胀石墨高温润滑剂的摩擦学行为,发现在高温、极端压力和剪切条件下在其磨痕表面生成的非晶碳和碳酸钠粘性熔体有利于减摩抗磨

Huai等[18]使用非晶态二氧化硅和磷酸二氢铝制备了高温石墨基固体润滑剂,熔融二氧化硅和磷酸二氢铝对石墨的氧化保护使其在高温下润滑性能优异

无机粘结剂能显著提高粘结固体润滑涂层的热稳定性和耐高温性,是制备粘结高温固体润滑涂层的首选材料

硅酸钠粘结剂,因其环境友好、成本低和基体粘附性强而倍受青睐[19,20]

SiO2陶瓷颗粒的成本低和耐高温,可用作耐磨填料;SiO2作为玻璃化剂可在滑动表面通过引入易于剪切的粘性成分促进玻璃的形成,从而改善其摩擦性能[21]

本文用浆料法在钛合金表面制备石墨基高温固体润滑涂层,进行摩擦磨损试验和分析磨痕区域的微观形貌和成分组成,研究温度对其摩擦学性能的影响并揭示在高温下的润滑机制

1 实验方法1.1 实验用原料

实验用原料:石墨(纯度99.95%,质量分数,下同),硅酸钠(分析纯),二氧化硅(纯度不低于99%),无水乙醇(纯度不低于99.7%),去离子水

1.2 石墨基粘结固体润滑涂层的制备

制备石墨基粘结固体润滑涂层时,石墨为润滑主剂,硅酸钠为粘结剂,二氧化硅为填料

先将硅酸钠分散在去离子水(二者的质量比为1∶10)中,在60℃机械搅拌至完全溶解后静置空冷,得到硅酸钠溶液;然后将石墨和二氧化硅分散于硅酸钠溶液中,三者间的质量比为10∶1∶22

对得到的浆料进行机械搅拌和水浴超声使固体润滑剂填料均匀分散在硅酸钠溶液中,得到涂层浆料

涂覆粘结固体润滑涂层的基体为钛合金(Ti-6Al-4V)圆盘,其直径为50.08 mm、厚度为9.66 mm

基体的成分列于表1

涂覆前依次用丙酮和乙醇将基体圆盘超声清洗10 min以去除污染物

干燥后用刷子将浆料均匀地涂抹在基体表面,在自然环境下风干固化

用涡流膜厚仪测得固化后涂层的厚度(为35±5 μm)

Table 1

表1

表1Ti-6Al-4V合金的化学成分 (质量分数,%)

Table 1Chemical composition of the Ti-6Al-4V disc (mass fraction, %)

|

Elements

|

Al

|

V

|

Fe

|

Ti

|

|

Content

|

6.59

|

4.77

|

0.035

|

Bal.

|

1.3 性能表征1.3.1 高温氧化实验

对制备出的石墨基粘结固体润滑涂层进行热处理,以评价其在高温下的抗氧化性能

将涂层置于温度分别为100、200、300、400、500、600、700℃的马弗炉中保温30 min,然后空冷至室温,用于分析涂层的化学成分和热稳定性

1.3.2 摩擦学实验

用UMT-3型球盘式高温摩擦磨损实验机进行涂层的摩擦磨损实验:将涂层样品从室温加热到不同温度(500、600、700和800℃),保温30 min后加载进行摩擦实验

上试样为氮化硅(Si3N4)球(直径10 mm),下试样为涂覆有石墨基固体润滑涂层的Ti-6Al-4V钛合金圆盘

载荷为50 N,滑动半径为0.02 m,滑动速度为0.06283 m/s(或转速为30 r/min),空气的相对湿度为30%~60%,测试时间为900 s

为保证实验的可重复性,每组实验至少重复3次

涂层的磨损率为

WB=VP?S

(1)

πV=πl63d24+l2

(2)

l=r-r2-d24

(3)

式中V为氮化硅球的磨损体积,d为氮化硅球的磨斑直径,r为氮化硅球的半径,P为施加的载荷,S为滑动的距离

1.3.3 涂层的形貌观察和物相分析

用X射线衍射仪(D/max2200pc) 分析涂层的物相组织及结构,Cu靶,扫描速度为5 (°)/min,衍射角(2θ)测量范围为20°~80°

用配有能量色散X射线谱仪(EDS)的Gemini300型扫描电子显微镜观察涂层的形貌和摩擦副的磨损表面形貌并进行元素分析

用差热分析仪(SDT Q600)对涂层进行差热和热重(TG-DSC)分析,试样的质量为22.7 mg,温度范围50~800℃,升温速率为10℃/min

用X射线光电子能谱仪(Thermo Scientific Kα )测定涂层的元素组成及其化学态,并研究摩擦过程中润滑涂层与钛合金表面的摩擦化学反应

检测钛合金基体磨痕上的元素种类及成键,光电子垂直样品表面入射,以C1s结合能284.80 eV为能量标准

使用激光拉曼光谱仪(Horiba Evolution) 鉴别室温下涂层的分子结构并分析摩擦副钛合金盘的磨痕表面物相,激发波长为532 nm

2 结果和讨论2.1 石墨基粘结固体润滑涂层的组成

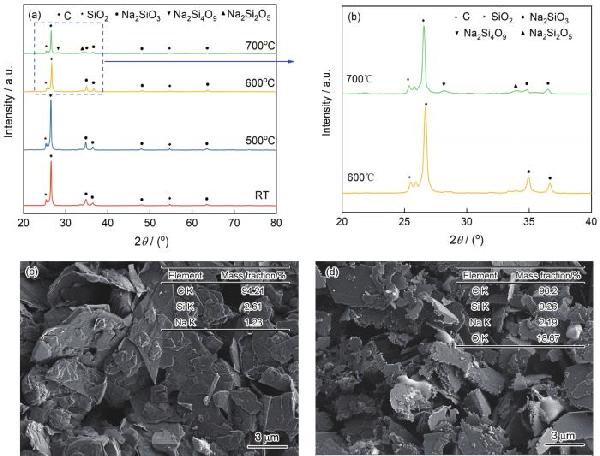

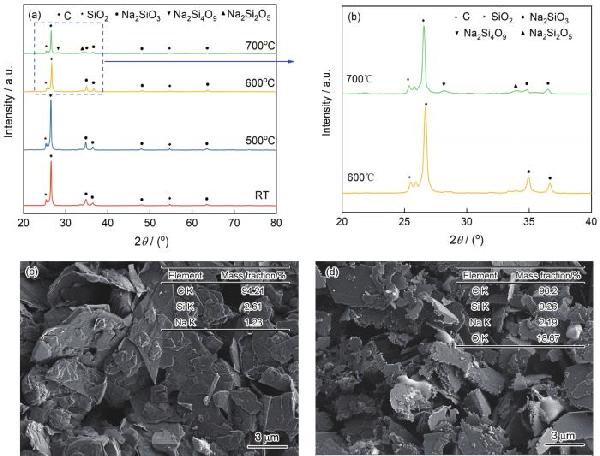

图1a给出了不同温度热处理涂层的XRD谱

可以看出,在四种试验条件下谱中均出现了明显的石墨、二氧化硅及硅酸钠峰,在25°附近还出现一个较宽的峰,表明涂层中有硅酸盐玻璃相[22]

热处理温度为600℃时石墨和硅酸钠峰的强度减弱,表明涂层中的石墨发生了氧化反应

随着热处理温度的升高(如图1b),石墨峰的减弱愈加明显而硅酸钠峰逐渐消失

当热处理温度升高至700℃时出现Na2SiO3、Na2Si2O5、Na2Si4O9的弱衍射峰,其中Na2Si2O5和Na2Si4O9的峰表明可能生成了新相,主要为钠硅类化合物

为了研究不同温度下涂层的微观形态变化,图1c、d给出了原始涂层和在700℃热处理后涂层的SEM照片

可以看出,原始涂层在室温固化后出现大量堆积的鳞片状石墨及少量不规则的二氧化硅颗粒,结合EDS分析可确定在片层石墨之间还有网状硅酸钠,粘结剂分子与粉末呈现了有效的交联[23]

原始涂层在700℃热处理后涂层表面没有裂纹,主要由片层石墨和熔融态物质组成

随着热处理温度的升高片层石墨边缘呈现锯齿状,碳元素的含量降低而氧元素含量提高,表明石墨已经发生氧化,氧化由鳞片边缘向中心扩散

图1

图1石墨粘结固体润滑涂层在不同温度保温后的XRD图像、SEM照片和元素含量以及在700℃热处理后的SEM照片和元素含量

Fig.1X-ray diffraction (XRD) pattern of graphite bonded solid Lubrication coating after holding at different temperature (a,b), SEM images and element content of the coating at room temperature (c), SEM image and element content of the coating after holding at 700℃ (d)

图2a~d观察的XPS分析结果表明,原始涂层中的主要元素为C、O、Si、Na,与EDS观察的结果一致

石墨的C 1s光谱中,283.7、284.1和285.6 eV处的三个峰分别归属于碳链(C-C(sp2)、C-C(sp3))和C-O基团[24, 25]

其原因是,石墨对氧气敏感,因此在涂层的制备过程中部分C元素氧化

O 1s光谱中的532.5 eV与Si 2p光谱中的103.4 eV峰,分别对应二氧化硅中氧和硅的化学状态

Si 2p光谱中102.0和104.7 eV处的两个峰,分别归属于硅原子的2p3/2和2p1/2轨道[26]

O 1s光谱中的531.3 eV与Na 1s光谱中的1071.4 eV峰,分别对应Na2SiO3中氧和钠的化学状态[27,28]

这些结果与XRD谱给出的结果一致,进一步证实原始涂层主要由石墨、二氧化硅及硅酸钠组成

图2

图2石墨粘结固体润滑涂层的XPS谱

Fig.2XPS analysis of the graphite bonded solid lubrication coating (a~e) corresponding XPS spectra of C, O, Si and Na

图3给出了原始涂层的热性能

可以看出,随着温度的升高涂层的质量损失明显变化,其中TGA曲线可分为三个主要阶段

温度从室温升高到100℃时,涂层中水汽化,使质量损失率达到59.27%

在第二阶段(100~500℃),质量损失减慢,没有发生热反应,较少的质量损失主要发生在400~500℃

这是石墨在400℃开始氧化所致,硅酸钠粘结剂在较低温度下的变化对涂层的高温性能影响不大;在第三阶段(500℃以后),测量得到涂层中非晶态聚合物的玻璃转变温度(Tg)为510.49℃,此时涂层中的部分硅酸钠开始熔化,而在600℃左右出现放热峰,质量损失率增大,其原因是硅酸钠开始软化并向熔融态玻璃转变[23,29]

随着温度的升高石墨氧化反应加快,660℃以后粘结剂表现出良好的热稳定性

图3

图3石墨粘结固体润滑涂层的TG-DSC曲线

Fig.3TG and DSC curves of graphite bonded solid lubrication coating

2.2 石墨基粘结固体润滑涂层的摩擦学性能

图4给出了涂层在500、600、700及800℃的摩擦系数与温度的关系

在500℃涂层的摩擦系数为0.3~0.4,波动较小,但是平均摩擦系数较高(图4a)

在600℃,涂层的摩擦过程可以分为初始磨损阶段和稳定磨损阶段(图4b)

在摩擦的初始磨损阶段摩擦系数为0.2~0.25,可维持60 s左右,出现短期的润滑效果

其原因是,高载荷和剪切力使润滑材料逐渐失效,摩擦系数波动较大

随着磨损时间的延长涂层逐渐磨穿而在摩擦副之间形成稳定的接触界面,使摩擦系数趋于稳定

在700℃,摩擦系数在0.3~0.5波动(图4e),表现出较差的润滑性能

在800℃摩擦系数在初始阶段已达到0.45(图4f),可见Ti-6Al-4V钛合金盘表面磨痕周围有黄色物质生成

这表明,涂层在高温失效后被磨穿,摩擦过程近似于干摩擦,钛合金基体作为磨屑磨出,黄色物质可能是Ti-6Al-4V钛合金磨料氧化所致

在700℃及以上的温度下,温度的升高导致摩擦增大且不稳定性增高,这是钛合金受热后表面的磨料/粘着磨损和塑性变形所致[30]

图4

图4涂层在不同温度下的摩擦系数、氮化硅球的磨损率和平均摩擦系数

Fig.4Coefficient of friction at various temperature (500, 600, 630, 660, 700 and 800℃) conditions (a~f) and wear rate of Si3N4 balls and average friction coefficient (g)

由于在600℃出现优于其他温度的润滑性能,为了研究涂层的润滑机理,在600~700℃增设试验温度630℃和660℃

由图4c~d可见,在630和660℃出现了与600℃类似的摩擦系数波动情况

不同的是,在630℃和660℃初始磨损阶段摩擦系数都低于0.1,表现出更优异的润滑性能

在一定程度上,平缓润滑时间的增长反映出涂层良好的耐磨性[31]

但是在630℃初期摩擦系数维持时间较短,涂层很快开始失效,可能涂层与基体粘结不紧密所致,软质相磨完后摩擦系数迅速上升

在660℃初期摩擦系数在0.03~0.05可保持400 s左右,可见磨痕处裸露的钛合金基体呈现出良好的光泽感,在此温度下石墨可保持稳定且优异的润滑性能

这表明,硅酸钠对石墨的氧化保护作用使石墨在高温下仍保持其良好的润滑性[15]

由图4g可见,在600~700℃下氮化硅球的磨损率与摩擦曲线规律一致,各试样的磨损率分别为1.242×10-4、1.403×10-4、0.953×10-4和1.211×10-4 mm3/(N·m)

在相同的摩擦磨损条件下,在660℃氮化硅球的磨损率最小和平均摩擦系数最低,表明耐磨性最优

图5给出了不同温度下Ti-6Al-4V钛合金盘磨痕表面的SEM照片

在600℃钛合金圆盘表面出现与滑动方向平行的深浅不一的犁沟和划痕,在磨损轨迹内可以观察到少量的裂纹及磨屑(图5a)

其原因是,在此温度下粘结剂达到稳定状态,使涂层在外部载荷的作用下产生塑性开裂

同时,在机械运动和摩擦热的作用下,磨屑充当了摩擦副之间的磨粒导致磨痕较深[32],表明其磨损机理主要为磨料磨损与轻微粘着磨损的结合效应

在630℃,可以发现磨损表面的犁沟较浅,在磨损轨迹内可见润滑膜破裂(图5b)

其原因是,涂层粘结强度低于摩擦副间的剪切强度,摩擦膜涂抹在摩擦副表面使摩擦系数不稳定,磨损增大,其磨损机理主要为粘着磨损

在660℃圆盘磨损表面变得平坦且光滑,可见在磨损轨迹内存在轻微磨痕且表面裂纹和磨屑明显减少(图5c)

在摩擦运动的作用下润滑涂层在圆盘表面形成了连续且均匀的保护膜,摩擦表面几乎没有与摩擦方向平行的磨损痕迹,保护膜在摩擦界面处形成隔离层,可以防止摩擦副间接触不均匀,其磨损机理为轻微粘着磨损和氧化磨损的结合效应

在700℃圆盘磨损表面出现与滑动方向平行的鳞片状薄膜,有较深的沟槽(图5d),无法提供连续的润滑膜

与其他温度相比,这种磨痕的深度相对较深,涂层基本被磨穿,磨损机理为磨料磨损、粘着磨损和氧化磨损的结合效应

以上关于钛合金圆盘磨损表面的表征结果与摩擦磨损结果一致,说明这种石墨基固体涂层在660℃粘结良好,润滑性能优异

图5

图5不同温度下涂层磨痕表面的SEM照片

Fig.5SEM images of the worn surfaces (a) 600℃, (b) 630℃, (c) 660℃, (d) 700℃

图6给出了在不同温度下氮化硅球磨损表面的SEM照片及EDS图

可以看出,氮化硅球表面的磨斑呈椭圆形状

其原因是,在外部载荷作用下球体与圆盘之间发生了局部变形[33]

在600℃氮化硅球表面有较多的磨屑(图6a),不能形成连续的转移膜,转移膜通常是在接触过程中通过涂层材料在球表面直接粘附形成[34]

结合表2可知,球表面的磨屑主要来自于钛合金基体及破碎的润滑涂层

在630℃磨痕面积最大,转移膜较少且磨损严重(图6b),与其他温度相比Ti元素含量最高,C元素含量最低,说明在此温度下涂层基本磨穿,可见粘着磨损的痕迹

在660℃磨痕面积最小,在表面可以观察到少量磨屑,且转移膜良好地粘附在小球表面的接触区域(图6c),其中Ti元素含量较低,C元素含量较高

根据EDS结果可知,转移膜主要来自于涂层中的石墨及硅酸钠润滑材料,有少部分可归属于钛合金基体表面的氧化膜

转移膜增多,有助于石墨基固体润滑涂层的减摩抗磨作用

在700℃小球表面磨损严重,可观察到大块的磨屑被压实(图6d),其中O元素含量最高

这表明在此温度下氧化磨损严重,磨屑主要来自于钛合金基体,同时出现涂抹现象,说明粘着磨损严重

这种现象与小球平均磨损率的变化规律一致

图6

图6不同温度下氮化硅球磨斑的SEM照片和EDS图

Fig.6SEM and EDS images of Si3N4 ball wear spot under different temperature test conditions (a) 600℃, (b) 630℃, (c) 660℃, (d) 700℃

Table 2

表2

表2不同温度下氮化硅球磨损表面的元素含量 (质量分数,%)

Table 2Element content on worn surface of Si3N4 ball under different temperature (mass fraction, %)

|

Temperature

|

600℃

|

630℃

|

660℃

|

700℃

|

|

Ti K

|

30.40

|

55.51

|

28.19

|

6.94

|

|

Al K

|

6.37

|

5.10

|

7.08

|

5.82

|

|

O K

|

51.35

|

30.21

|

50.21

|

71.53

|

|

Si K

|

4.67

|

4.22

|

5.29

|

5.34

|

|

C K

|

7.20

|

2.33

|

9.22

|

10.38

|

图7给出了在660℃Ti-6Al-4V钛合金盘磨损表面的EDS谱

可以看出,在高倍下的磨损表面清晰可见块状磨屑和裂纹

由EDS谱可知,在摩擦表面主要检测到Ti、Al、V、O、Si、C和Na元素,其中Ti、Al、V元素来自下试样Ti-6Al-4V钛合金基体,而Si、C及少部分O元素主要集中于磨屑处

其原因是,在高温摩擦运动下出现了较小的裂纹及孔洞,少量涂层材料被作为磨屑磨出

其中C元素来自石墨,是主要润滑材料

大部分O元素均匀地分散在磨痕表面,因为在高温滑动过程中发生氧化和摩擦化学反应,氧气向涂层内渗透

Na元素来自硅酸钠熔体,在摩擦过程中均匀覆盖在磨损表面产生一层连续的保护膜

保护膜对涂层与基体的良好粘附起着关键性作用,同时提供易于剪切的粘性成分,有利于减少摩擦磨损[20]

图7

图7在660℃摩擦试验后涂层磨痕表面的元素分布

Fig.7Element distribution on the wear surface of the coating after friction test at 660 ℃

2.3 涂层和Ti-6Al-4V钛合金盘磨损表面的成分

图8给出了原始涂层和在660℃Ti-6Al-4V钛合金盘磨损表面的Raman光谱

图8a给出了原始涂层的拉曼谱,可见在1350、1580、2700 cm-1处出现了石墨的D峰、G峰和2D峰,与XRD检测结果相同,进一步证实了石墨为润滑主剂

与原始涂层相比,对660℃的钛合金磨痕的拉曼分析结果表明,该磨痕中对应位置的石墨特征峰明确地证实了石墨的存在

但是G峰强度明显降低,2D峰的峰型也发生变化,且D峰和G峰强度比ID/IG从0.29增加到0.90,表明在该温度下石墨的缺陷程度高于原始涂层[35]

但是,有研究发现

石墨烯的G峰强度在10层以内线性增加,之后随着层数的增加反而开始变弱,块体石墨的拉曼信号强度比双层弱[36]

G峰强度、G峰与2D峰的强度比以及2D峰的峰型,常用来作为石墨层数的判断依据[37]

因此层数越少2D峰越尖锐半宽高越小,表明在660℃涂层中的石墨由多层叠加而成或呈现块状,表现出良好的润滑性能,有利于改善摩擦学性能和降低磨损

图8

图8涂层的Raman光谱和在660℃Ti-6Al-4V钛合金盘磨损表面的Raman光谱

Fig.8Raman spectra of coating (a) and Raman spectra of worn surface of Ti-6Al-4V disc at 660 ℃ (b)

图9a~g分别给出了磨痕表面的XPS全谱和对应主要元素的窄谱图

在图9a中可见C 1s、O 1s、Na 1s、Si 2p、Al 2p、Ti 2p的衍射峰

在图9b中的C 1s光谱中284.5、285.9和288.0 eV处的三个不同化学组分的峰值,分别归因于碳链(C=C/C-C)、C-O基团和C=O基团[25, 38]

这表明,在高温环境及摩擦热的作用下石墨发生氧化

图9c中O 1s光谱中531.5 eV处的峰、图9d中Na 1s光谱中1071.0 eV处的峰及图9e中Si 2p光谱中101.8 eV处的峰,可分别归属于Na2SiO3中氧、钠及硅的化学状态[27, 28],表明在660℃涂层中仍存在硅酸钠粘结剂

另外,O 1s光谱中位于530.4 eV处的峰和Al 2p光谱中对应的74.3 eV处的峰(图9f)则来源于Al2O3[39],表明摩擦化学反应过程中钛合金基体的Al元素转移至圆盘表面发生氧化生成Al2O3;Al 2p光谱中位于73.5 eV处的峰归属于铝硅酸盐中铝的化学状态,表明圆盘表面的Al2O3与涂层中的SiO2在高温高压环境中有生成铝硅酸盐的可能

在图9g中,Ti 2p在458.7和464.4 eV处出现了高强度的双峰,分别对应于TiO2晶格内部的Ti4+原子的Ti 2p3/2和Ti 2p1/2的特征峰[40],证明磨痕表面有TiO2晶体

这些TiO2晶体来源于摩擦化学反应过程中钛合金基体的Ti元素转移至圆盘表面,氧化后生成TiO2

由此可知,磨损表面生成了由Al2O3、TiO2组成的化学反应膜,在摩擦表面起保护作用

同时,与润滑涂层的协同润滑作用可减少在钛合金/氮化硅接触时产生的严重摩擦磨损,显著提高该温度下石墨基固体涂层的摩擦学性能

图9

图9Ti-6Al-4V钛合金盘在660℃磨损表面的XPS谱

Fig.9XPS spectrum of worn surface of Ti-6Al-4V disc at 660 ℃ (a~g) corresponding XPS spectra of C, O, Na, Si, Al and Ti

2.4 涂层的润滑机理

在摩擦试验的初始阶段,硅酸钠、二氧化硅及石墨均匀地覆盖在接触界面之间

在高温高压下逐渐软化的硅酸钠作为石墨及二氧化硅的联结桥梁,牢固地附着在接触表面

在相对滑动情况下,氮化硅/钛合金摩擦副接触界面之间的硅酸钠作为载体与嵌入其中的石墨形成硅酸盐-石墨润滑膜,防止摩擦副之间的直接接触

同时,二氧化硅作为保护填料填充在润滑膜的间隙中,使石墨免受进一步热损失,可延长石墨润滑后的使用寿命

同时,二氧化硅硬质相凭借其耐磨特性与石墨共同发挥支撑骨架的作用,增强了润滑膜的强度与承载能力[41, 42],避免在摩擦过程中出现裂纹

在此阶段接触界面的摩擦系数趋于稳定,磨损体积较小,表现出优异的润滑性能

在此阶段,石墨作为润滑主剂一方面因硅酸钠粘结剂与二氧化硅填料的保护显著减少了氧化损失,依赖自身结构特征通过石墨层与层之间形成的滑动面实现润滑作用;另一方面,石墨的轻微氧化使高活性的棱面易与氧气反应产生化学吸附,减弱了石墨基面间的粘着作用从而降低了摩擦磨损[43, 44]

同时,硅酸钠熔体与石墨的紧密粘结优化了滑动接触系统,有助于改善摩擦偶件与试件之间的滑动摩擦,减少磨损

在摩擦过程中期石墨通过片层滑动吸附在摩擦副表面的粗糙界面处,部分润滑材料充当磨料被磨出,涂层发生氧化而逐渐被磨穿,在摩擦过程中接触副之间形成的磨粒运动使摩擦系数不稳定

在摩擦过程后期,随着涂层的氧化氧原子逐渐扩散至基体表面,在高温摩擦作用下摩擦表面的磨粒与氧原子发生了复杂的摩擦化学反应生成了以TiO2、Al2O3组成的一层化学摩擦膜

同时,在此温度下润滑涂层中的硅酸盐作为粘结剂与化学摩擦膜组成连续的润滑膜,以达到稳定的摩擦学状态

3 结论

(1) 用浆料法可在Ti-6Al-4V钛合金表面制备含有石墨、SiO2和Na2SiO3的高温粘结固体润滑涂层

这种涂层在600~700℃的减摩抗磨性能优异,在660℃的摩擦系数(0.03)与磨损率(0.953×10-4 mm3/(N·m))最低

(2) 在600~700℃涂层中SiO2填料与熔融态硅酸钠的协同作用在摩擦界面形成易于剪切的粘性成分,从而提高其摩擦学性能并减缓石墨的热损失、延长涂层的耐磨性

(3) 在摩擦过程中,石墨通过层间剪切及吸附气体实现了良好润滑,硅酸钠熔体与石墨的紧密粘结对滑动接触系统的优化有助于改善摩擦偶件与试件之间的滑动摩擦;SiO2增强了涂层的承载能力和涂层与基体之间的粘结强度,使涂层的耐磨性能提高

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Guo P R, Qiu M, Li Y C, et al.

Effects of MoS2 on tribology and adhesion properties of polytetrafluoroethylene base bonded solid lubrication coating

[J]. Mater. Mech. Eng., 2015, 39(7): 82

[本文引用: 1]

郭培锐, 邱 明, 李迎春 等.

MoS2对PTFE基粘结固体润滑涂层摩擦学和附着性能的影响

[J]. 机械工程材料, 2015, 39(7): 82

[本文引用: 1]

[2]

Yang K M, Yan H X, Zhang Y B, et al.

Properties of boron nitride/hyperbranched polysiloxane-polyimide bonded solid lubricant coating

[J]. Tribology, 2021, 42(5): 1053

[本文引用: 1]

杨开明, 颜红侠, 张渊博 等.

氮化硼/超支化聚硅氧烷-聚酰亚胺粘结固体润滑涂层的性能

[J]. 摩擦学学报, 2021, 42(5): 1053

[本文引用: 1]

[3]

Li B, Ye Y P, Wan H Q, et al.

Preparation and tribology properties of hydrophilic molybdenum disulfide bonded solid lubricating coatings

[J]. China Surf. Eng., 2017, 30(4): 142

李 斌, 冶银平, 万宏启 等.

水性二硫化钼基粘结固体润滑涂层制备及其摩擦学性能

[J]. 中国表面工程, 2017, 30(4): 142

[4]

Liu W B, Chang Q Y, Zhang H, et al.

The influence of curing methods on tribological properties of bonded solid lubricant coatings

[J]. Aerosp. Control Appl., 2020, 46(4): 64

刘文博, 常秋英, 张 浩 等.

固化方式对粘结固体润滑涂层摩擦学性能的影响

[J]. 空间控制技术与应用, 2020, 46(4): 64

[5]

Qiao H B, Gu X P, Yang J G, et al.

Effects of fillers on friction and wear properties of bonded solid lubricant coatings

[J]. Mater. Mech. Eng., 2013, 37(11): 64

[本文引用: 1]

乔红斌, 古绪鹏, 杨建国 等.

填料对粘结固体润滑涂层摩擦磨损性能的影响

[J]. 机械工程材料, 2013, 37(11): 64

[本文引用: 1]

[6]

Xu J, Zhou Z R, Zhang C H, et al.

An investigation of fretting wear behaviors of bonded solid lubricant coatings

[J]. J. Mater. Process. Technol., 2007, 182: 146

DOIURL [本文引用: 1]

[7]

Ye Y P, Chen J M, Zhou H D.

An investigation of friction and wear performances of bonded molybdenum disulfide solid film lubricants in fretting conditions

[J]. Wear, 2009, 266: 859

DOIURL

[8]

Luo D B, Fridrici V, Kapsa P.

Evaluating and predicting durability of bonded solid lubricant coatings under fretting conditions

[J]. Tribol. Int., 2011, 44: 1577

DOIURL [本文引用: 1]

[9]

Zhu S Y, Cheng J, Qiao Z H, et al.

High temperature solid-lubricating materials: a review

[J]. Tribol. Int., 2019, 133: 206

DOI [本文引用: 1] " />

High-temperature solid lubricants play a significant role in the hot metal forming process. However, preparing high-temperature solid lubricant is formidably challenging due to the stern working conditions. Here we successfully develop a new type of eco-friendly high-temperature graphite-based solid lubricant by using amorphous silica dioxide, aluminum dihydrogen phosphate, and solid lubricant graphite. The solid lubricating coating exhibits excellent tribological properties with a very low friction coefficient and good wear protection for workpiece at high temperature under the air atmosphere. An array of analytical techniques reveals the existence of solid lubricant graphite in the lubricating coating after the high-temperature friction test. A synergistic effect between the protective surface film and the solid lubricant graphite is proposed to account for such superior lubricating performance. This work highlights the synergistic effect between the protection layer and the lubricant graphite and further provides the insight in designing the high-temperature solid lubricant.

[19]

Ravikumar D, Neithalath N.

Effects of activator characteristics on the reaction product formation in slag binders activated using alkali silicate powder and NaOH

[J]. Cem. Concr. Compos., 2012, 34: 809

DOIURL [本文引用: 1]

[20]

Wang L, Tieu A K, Cui S G, et al.

Lubrication mechanism of sodium metasilicate at elevated temperatures through tribo-interface observation

[J]. Tribol. Int., 2020, 142: 105972

DOIURL [本文引用: 2]

[21]

Sliney H E.

Solid lubricant materials for high temperatures—a review

[J]. Tribol. Int., 1982, 15: 303

DOIURL [本文引用: 1]

[22]

Li W B, Chen M H, Wang C, et al.

Preparation and oxidation behavior of SiO2-Al2O3-glass composite coating on Ti-47Al-2Cr-2Nb alloy

[J]. Surf. Coat. Technol., 2013, 218: 30

DOIURL [本文引用: 1]

[23]

Chen G Q, Li N N, Fu X S, et al.

Preparation and characterization of a sodium polyacrylate/sodium silicate binder used in oxidation resistant coating for titanium alloy at high temperature

[J]. Powder Technol., 2012, 230: 134

DOIURL [本文引用: 2]

[24]

Xie W J, Weng L T, Chan C K, et al.

Reactions of SO2 and NH3 with epoxy groups on the surface of graphite oxide powder

[J]. Phys. Chem. Chem. Phys., 2018, 20: 6431

DOIURL [本文引用: 1]

[25]

Xia W C, Yang J G, Liang C.

Investigation of changes in surface properties of bituminous coal during natural weathering processes by XPS and SEM

[J]. Appl. Surf. Sci., 2014, 293: 293

DOIURL [本文引用: 2]

[26]

Zhang Z G, Cao Y J, Ma Z L, et al.

Impact of calcium and gypsum on separation of scheelite from fluorite using sodium silicate as depressant

[J]. Sep. Purif. Technol., 2019, 215: 249

DOIURL [本文引用: 1]

[27]

Li B F, Trueman B F, Rahmanet M S, et al.

Understanding the impacts of sodium silicate on water quality and iron oxide particles

[J]. Environ. Sci.: Water Res. Technol., 2019, 5: 1360

DOIURL [本文引用: 2]

[28]

Nesbitt H W, Bancroft G M, Henderson G S, et al.

Bridging, non-bridging and free (O2-) oxygen in Na2O-SiO2 glasses: an X-ray Photoelectron Spectroscopic (XPS) and Nuclear Magnetic Resonance (NMR) study

[J]. J. Non-Cryst. Solids, 2011, 357: 170

DOIURL [本文引用: 2]

[29]

Fan Q, Zhou D L, Yang L, et al.

Study on the oxidation resistance and tribological behavior of glass lubricants used in hot extrusion of commercial purity titanium

[J]. Colloids Surf., 2018, 559A: 251

[本文引用: 1]

[30]

Pham T S, Tieu A K, Wan S H, et al.

Oxidative and frictional behavior of a binary sodium borate-silicate composite in high-temperature lubricant applications

[J]. Ind. Eng. Chem. Res., 2020, 59: 2921

DOIURL [本文引用: 1]

[31]

Gao Q S, Yan H, Qin Y, et al.

Self-lubricating wear resistant composite coating Ti-Ni+TiN+MoS2/TiS prepared on Ti-6Al-4V alloy by laser cladding

[J]. Chin. J. Mater. Res., 2018, 32: 921

[本文引用: 1]

高秋实, 闫 华, 秦 阳 等.

钛合金表面激光熔覆Ti-Ni+TiN+MoS2/TiS自润滑复合涂层

[J]. 材料研究学报, 2018, 32: 921

[本文引用: 1]

[32]

Li R, Wang H, Zhang T G, et al.

Microstructure and properties of laser clad Ti2Ni+TiC+Al2O3+Cr x S y composite coating on Ti811 alloy

[J]. Chin. J. Mater. Res., 2022, 36: 62

[本文引用: 1]

李 蕊, 王 浩, 张天刚 等.

Ti811合金表面激光熔覆Ti2Ni+TiC+Al2O3+Cr x S y 复合涂层的组织和性能

[J]. 材料研究学报, 2022, 36: 62

[本文引用: 1]

[33]

Wang Q J, Hou T L, Wang W, et al.

Tribological behavior of black phosphorus nanosheets as water-based lubrication additives

[J]. Friction, 2022, 10: 374

DOI [本文引用: 1] " />

石墨烯是sp<sup>2</sup>碳原子紧密堆积形成的二维原子晶体结构,因其独特的结构与性质引起了科学家们的广泛关注. 拉曼光谱是一种快速而又简洁的表征物质结构的方法. 主要综述了拉曼光谱技术在石墨烯结构表征中应用的一些最新进展. 首先,在系统分析石墨烯声子色散曲线的基础上介绍了石墨烯的典型拉曼特征(G’峰、G峰和D峰),讨论了G’峰、G峰和D峰在石墨烯层数的指认和石墨烯边缘与缺陷态分析中的应用;然后,通过对石墨烯拉曼G峰和G’峰的峰位、峰型以及强度的分析,讨论了石墨烯的层间堆垛方式、掺杂、基底、温度和应力等对石墨烯的电子能带结构的影响;最后,介绍了石墨烯中的二阶和频与倍频拉曼特征以及石墨烯的低频拉曼特征(剪切和层间呼吸振动模),并讨论了其对石墨烯结构的依赖性.

[37]

Hao H H, Liu J B, Li K W, et al.

Research progress on characterization of graphene structure by Raman spectroscopy

[J]. J. Mater. Eng., 2018, 46(5): 1

[本文引用: 1]

郝欢欢, 刘晶冰, 李坤威 等.

拉曼光谱表征石墨烯结构的研究进展

[J]. 材料工程, 2018, 46(5): 1

[本文引用: 1]

[38]

Wang W, Zhang G L, Xie G X.

Ultralow concentration of graphene oxide nanosheets as oil-based lubricant additives

[J]. Appl. Surf. Sci., 2019, 498: 143683

DOIURL [本文引用: 1]

[39]

Sampath S, Maydannik P, Ivanova T, et al.

Structural and morphological characterization of Al2O3 coated macro-porous silicon by atomic layer deposition

[J]. Thin Solid Films, 2016, 616: 628

DOIURL [本文引用: 1]

[40]

Sakamoto K, Hayashi F, Sato K, et al.

XPS spectral analysis for a multiple oxide comprising NiO, TiO2, and NiTiO3

[J]. Appl. Surf. Sci., 2020, 526: 146729

DOIURL [本文引用: 1]

[41]

Kong N, Zhang J M, Zhang J, et al.

Chemical- and mechanical-induced lubrication mechanisms during hot rolling of titanium alloys using a mixed graphene-incorporating lubricant

[J]. Nanomaterials, 2020, 10: 665

DOIURL [本文引用: 1] " />

Composite coatings of double-layered Al2O3/PTFE and single-layered Al2O3-PTFE were prepared via atmospheric plasma spraying (APS) process. The morphology, phase composition, roughness, hardness, hydrophobic property and wear resistance of the composite coatings were characterized by scanning electron microscope (SEM), 3D topography tester, micro-hardness tester, contact angle tester and friction and wear tester respectively. The influence of Al2O3 bond coat, Al2O3 hard particle filling and different process parameters on the hydrophobic property and wear resistance of the composite coatings were assessed. Results show that the wear resistance of the single PTFE coating were improved significantly by inducing Al2O3 ceramic as a bond coat or as hard particle filling phase into the composite coatings; The wear resistance property of Al2O3-PTFE composite coatings was superior to that of the Al2O3/PTFE composite coatings, correspondingly the wear rate of which was 2.84×10-5 mm3/N·m and 9.97×10-5 mm3/N·m respectively, the friction coefficient is 0.51 and 0.38 respectively; While the surface of the two composite coatings showed good hydrophobic properties with static contact angle of 155.4° and 148.9° respectively, which may be attributed to the compacted micro-nano convex structure on the rough surface and the synergistic effect of fluoride with low surface energy distributed on the composite coating surface. After the friction and wear test, the surface structure of the two composite coatings was damaged, hence the hydrophobicity of the coatings degraded, even so, the Al2O3/PTFE composite coating still exhibits super-hydrophobicity.

高硕洪, 刘 敏, 庞晓军 等.

超疏水复合涂层的制备和性能研究

[J]. 材料研究学报, 2018, 32: 502

DOI [本文引用: 1]

![]()

采用大气等离子喷涂工艺(APS)制备了双层Al<sub>2</sub>O<sub>3</sub>/PTFE复合涂层和单层Al<sub>2</sub>O<sub>3</sub>-PTFE复合涂层两种涂层结构体系的疏水复合涂层,使用扫描电子显微镜(SEM)、3D表面形貌仪、显微硬度计、接触角测试仪和摩擦磨损试验机分别表征了复合涂层的微观形貌、相组成、粗糙度、硬度、疏水性能以及耐磨性能

评价复合涂层的性能并进而研究了Al<sub>2</sub>O<sub>3</sub>陶瓷作为粘结层和硬质颗粒填充相以及工艺参数对复合涂层的疏水性能和耐磨性能的影响

结果表明:无论Al<sub>2</sub>O<sub>3</sub>陶瓷作为粘结层还是硬质填充相添加到涂层中,都显著提高了单一PTFE涂层的摩擦学性能

Al<sub>2</sub>O<sub>3</sub>-PTFE复合涂层的耐磨性能优于Al<sub>2</sub>O<sub>3</sub>/PTFE复合涂层,两复合涂层的磨损率和摩擦系数依次为2.84×10<sup>-5</sup> mm<sup>3</sup>/N·m、9.97×10<sup>-5</sup> mm<sup>3</sup>/N·m和0.51、0.38;复合涂层的表面都具有良好的疏水性能,与水的静态接触角分别为155.4°和148.9°

良好的疏水性能源于表面粗糙的微纳米级突起结构和表面存在密集分布的低表面能氟化物的协同作用

进行摩擦磨损试验后表面的突起结构受到一定的破坏,涂层的疏水性能有所下降,但是Al<sub>2</sub>O<sub>3</sub>/PTFE复合涂层仍然具有超疏水性

[43]

Lü B L, Cui Y, Gao X P, et al.

Progress of tribological properties, lubrication mechanism and modification research on graphite

[J]. Mater. Rev., 2015, 29A(19) : 60

[本文引用: 1]

吕柏林, 崔 跃, 高学朋 等.

石墨摩擦学性能、润滑机理及改性的研究进展

[J]. 材料导报, 2015, 29A(19) : 60

[本文引用: 1]

[44]

Han J C, Li Y, Gao P, et al.

Friction performance of space machine with MoS2 solid lubrication coating in vacuum environment

[J]. J. Mech. Eng., 2017, 53(11): 61

[本文引用: 1]

韩建超, 李 云, 高 鹏 等.

空间机构MoS2固体润滑真空摩擦特性研究

[J]. 机械工程学报, 2017, 53(11): 61

DOI [本文引用: 1]

![]()

研究超高强度不锈钢CF170材料上MoS<sub>2</sub>固体复合润滑膜的真空摩擦特性和耐湿热性能,为空间机构产品选用可靠的MoS<sub>2</sub>润滑膜提供理论基础和试验数据

在CF170材料的表面分别制备有机黏结MoS<sub>2</sub>复合润滑膜、无机黏结MoS<sub>2</sub>复合润滑膜和溅射MoS<sub>2</sub>复合润滑膜,进行摩擦磨损试验和耐湿热性能试验,结合光学显微镜和电子扫描显微镜对摩擦磨损形貌进行微观分析

通过分析可知,有机黏结MoS<sub>2</sub>复合润滑膜在摩擦过程中形成滑移面以降低摩擦因数;无机黏结MoS<sub>2</sub>复合润滑膜在摩擦过程中使摩擦偶件与试件之间的摩擦转换为滚动摩擦降低摩擦因数和延长耐磨寿命;溅射MoS<sub>2</sub>复合润滑膜在摩擦过程中被摩擦偶件剪切剥离,摩擦由点接触逐步过渡到面接触,增强了摩擦副之间的润滑效果

试验结果表明:溅射MoS<sub>2</sub>复合润滑膜平均摩擦因数较小,耐磨寿命较长,磨损率很低,并且具有良好的耐湿热性能,适用于空间机构的润滑

Effects of MoS2 on tribology and adhesion properties of polytetrafluoroethylene base bonded solid lubrication coating

1

2015

声明:

“Ti-6Al-4V合金表面石墨基粘结固体润滑涂层的高温摩擦学性能” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

824

编辑:中冶有色技术网

来源:王伟,彭怡晴,丁士杰,常文娟,高原,王快社

824

编辑:中冶有色技术网

来源:王伟,彭怡晴,丁士杰,常文娟,高原,王快社

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0