钛/钢复合管是用机械结合或冶金结合方式成形的双金属复合管,具有钛的优异耐腐蚀性和钢的高强度、强韧性[1~5]

二十一世纪以来,航空航天、核工业中、石油化工和海洋运输等领域对高性能复合管的需求量增多

钛/钢复合管兼具钛和钢的优异性能,其应用范围不断扩大 [6~8]

制备高性能钛/钢复合管,是目前双金属复合管的热门方向之一[9,10]

目前国内制造钛/钢复合管的常用工艺,是爆炸-轧制复合

这种工艺利用炸药爆炸制备钛/钢复合板坯,然后对其进行热轧减薄,最后焊接成形[11,12]

用这种方式可制备不同直径的复合管,但是技术要求高、工艺流程繁杂

制备过程中的热轧复合与异种金属焊接在复合界面处生成大量的Ti-Fe系列金属间化合物,使钛/钢接头的强度、塑性降低以及复合管的性能降低[13~15]

与爆炸-轧制复合工艺相比,热挤压制备双金属复合管是在基管与复管紧密镶嵌后一次成形[16]

用这种工艺制备双金属复合管可避免多道次轧制和焊接生成多金属化合物,并简化生产工艺流程和提高生产效率[17]

热挤压挤压过程为压应力加工复合,可实现复合界面冶金结合,适用于加工塑性与物理性能差异大的异种金属复合[18]

现在已成功地用热挤压复合法制备出不锈钢、碳钢与高镍合金的复合管[19,20]

研究发现,钛/钢

复合材料界面及结合界面中细化变形的晶粒能阻碍C、Fe元素的扩散和减少结合界面反应相的种类[21,22]

而在热挤压制备工艺的结合界面,会生成大量细化晶粒

目前,关于钛/钢复合管制备的研究多集中于爆炸/热轧复合法工艺[23,24]

本文以TA2-Q235为复-基材用热挤压工艺制备钛/钢复合管,研究其界面微观组织和复合机理,并分析晶粒细化对钛/钢复合管界面元素扩散与微观力学性能的影响

1 实验方法

实验用材料为工业纯钛TA2和低碳钢Q235

Q235为基管,其外径为26 mm,壁厚为3 mm,管长为90 mm;TA2为复管,其外径为29.5 mm,壁厚为3.2 mm,管长为90 mm

两种材料的化学成分列于表1

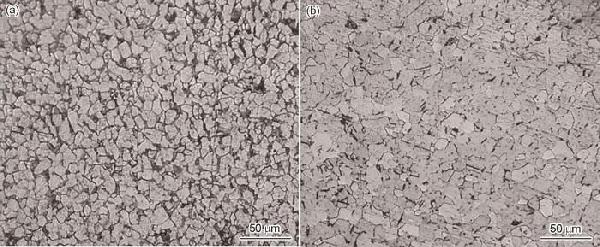

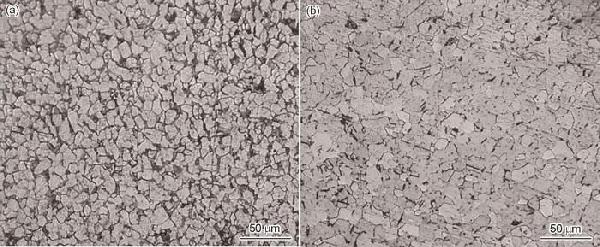

如图1所示,在室温下低碳钢Q235的原始晶粒组织为铁素体与珠光体,钛管TA2的晶粒组织为等轴态α-Ti

Table 1

表1

表1TA2和Q235的化学成分

Table 1Chemical composition of TA2 and Q235 (mass fraction,%)

|

Materials

|

O

|

N

|

C

|

Si

|

S

|

P

|

Mn

|

Fe

|

Ti

|

|

TA2

|

0.126

|

0.01

|

0.01

|

-

|

-

|

-

|

-

|

0.06

|

Bal.

|

|

Q235

|

-

|

-

|

0.22

|

0.35

|

0.045

|

0.045

|

1.4

|

Bal.

|

-

|

图1

图1钢/钛管界面的原始组织照片

Fig.1Photo of original structure of steel/titanium pipe

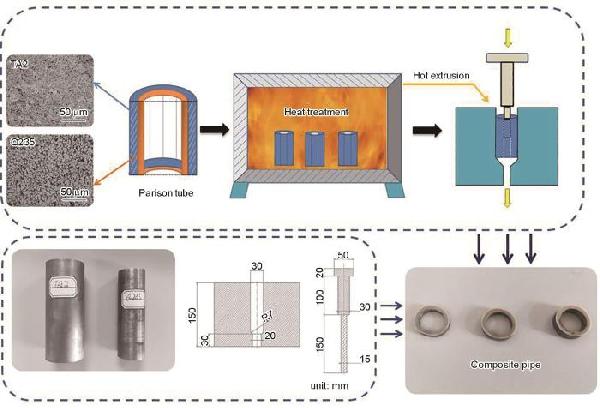

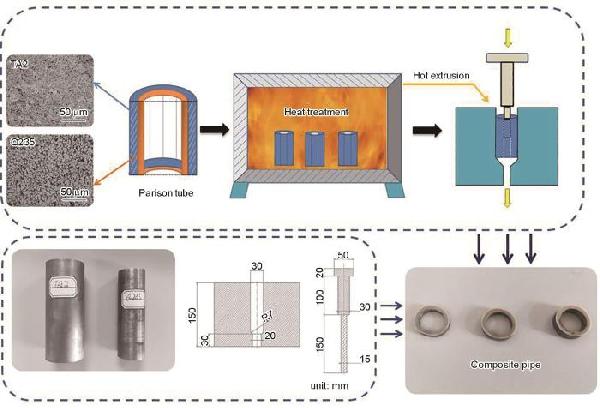

用热挤压扩散复合法制备TA2/Q235复合管,工艺流程如图2所示

先用酒精和弱酸溶液对实验用基管与复管的内外表面进行预处理,去除油污氧化物等杂质;将钛/钢管进行组坯,把钢管嵌套至钛管内,使其初步紧密结合,在复合管坯料内外壁包裹铜箔或防氧化涂料以避免热处理过程中钛管氧化

图2

图2热挤压制备钛/钢复合管的工艺流程

Fig.2Process flow chart of hot extrusion titanium / steel composite pipe

将型号为SX2-10-03的复合管坯料在马弗炉中加热至1000℃,保温1.5 h

复合坯管出炉后立即将其放入挤压模具中进行挤压

使用YHL32型号冲压液压机挤压制备直径为22 mm、长度为160 mm的钛/钢复合管,挤压比为2.03,其复合界面结合效果良好;最后,将挤压钛/钢复合管空冷至室温

冲压液压机的工作冲压力为200 t,高速冲压时速率70 mm/s,冲压作用行程90 mm

将钛/钢复合管分为两组:挤压态和退火态

退火处理:在220℃低温退火,保温2 h后随炉冷却,在去除复合管内应力的同时可最大程度地保留晶粒的组织形态

在220℃低温退火处理以减少晶粒的长大和消除内部残余应力,分析低温退火对于界面性能影响程度

沿横截面截取长度为5~8 mm的钛/钢复合管金相样品

用预磨机对样品进行粗磨,用800~2000 W干湿两用磨砂纸进行二次研磨,最后用W2.5金刚石膏进行机械抛光得到表面光滑的抛光界面

用4%硝酸酒精溶液侵蚀钛/钢复合界面钢侧、用棉棒沾浸Kroll试剂(1.6 mL氢氟酸+0.8 mL硝酸+100 mL水)腐蚀钛侧表面,可分别得到相应的晶粒组织

用J-Y600金相显微镜观察界面晶粒组织,用NANO SEM430场发射扫描电子显微镜(SEM)观察复合界面的形貌,并用配备的能谱仪EDS检测复合界面相互作用层的厚度和界面上组成元素分布;用配备有电子背散射衍射(EBSD)的EDAX—TSL扫描电镜仪观察分析钛/钢复合管界面的微观组织特征

采用同一种电解抛光液(高氯酸:甲醇=1:9)对钛/钢复合界面进行电解抛光,温度为4℃,电压设定10 V,抛光时间为70 s;将钛/钢复合管内外层剥离,用Ultima IV型号X射线衍射仪(XRD)检测钛/钢两侧物相,靶材采用铜靶,扫描范围为20°~120°,步长0.02 μm,扫描速度设定5 (°)/min;用型号为HV-30的显微硬度仪测试结合界面两侧与中间反应层硬度,并用Hysitron TI 950原位纳米压痕仪观察挤压态和退火态结合界面的微观力学性能

2 结果和讨论2.1 界面的组织

图3给出了钛/钢复合界面的显微组织EBSD表征图像

图3a给出了复合界面的反极图(IPF图)

可以看出,靠近结合界面处的晶粒发生细化,钛侧晶粒组织的细化程度比钢侧的高,晶粒组织分布不均匀

其原因是,高温挤压使结合界面处发生强烈的塑性变形,结合处的晶粒发生了破碎和重组,晶粒明显细化

而距离界面较远的晶粒受力较小,晶粒没有明显破碎细化,但是发生了变形

图3b给出了复合界面晶界图

可以看到,TA2晶粒内部大角度晶界多存在于远处,靠近结合界面处的蓝色小角度晶界数量较多且集中,而钢侧的晶粒晶界分布较为均匀,多为大角度晶界

在高温挤压过程中,钛侧作为复材包裹基材外侧的硬度较低,在挤压力的作用下结合处先发生破裂露出新的金属基体,晶粒不断破碎细化,晶粒内部的错位密度提高;远离结合部分因受力不均和晶粒细化程度低,在高温下生成α-Ti变形组织

从图3c可更为细致看出晶粒晶界范围和晶粒的整体尺寸,钢侧因作用力均匀程度高晶粒组织较为均匀

图3d给出了钛/钢界面的晶粒尺寸分布,其趋势为:0.5~1 μm晶粒的数量最多,随着晶粒尺寸的增大晶粒的数量减少;尺寸为3.3 μm的晶粒出现微小波峰,随后晶粒尺寸逐渐减小,最大晶粒的尺寸不超过18 μm

使用Channel 5软件统计了界面范围中晶粒的尺寸,表明复合界面的晶粒平均尺寸为1.5 μm;对图1中原材料钛/钢晶粒的统计结果表明,Q235中的平均晶粒尺寸为15.8 μm,TA2中的平均晶粒尺寸为17.3 μm

对比结果表明,高温挤压使界面晶粒尺寸发生明显细化,钛侧晶粒细化程度高,大小分布更为集中

图3

图3钛/钢复合管界面组织的EBSD图像

Fig.3EBSD image of titanium / steel interface structure (a) IPF diagram; (b) grain boundary diagram; (c) image quality (IQ) diagram; (d) distribution of grain size at interface

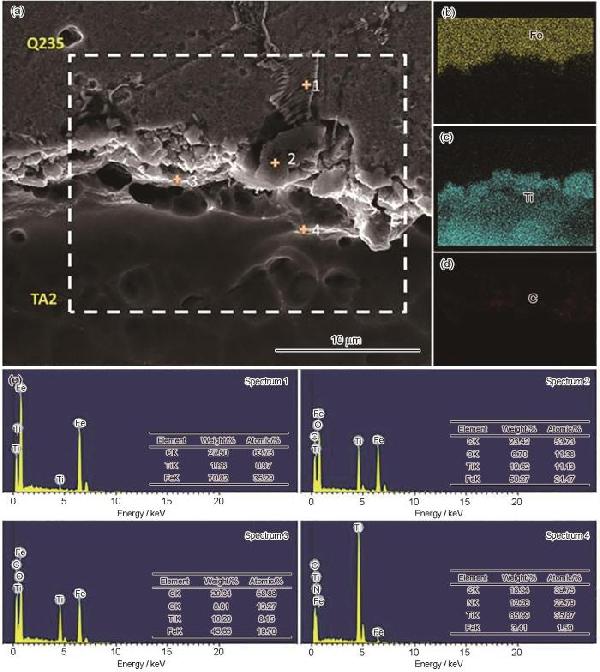

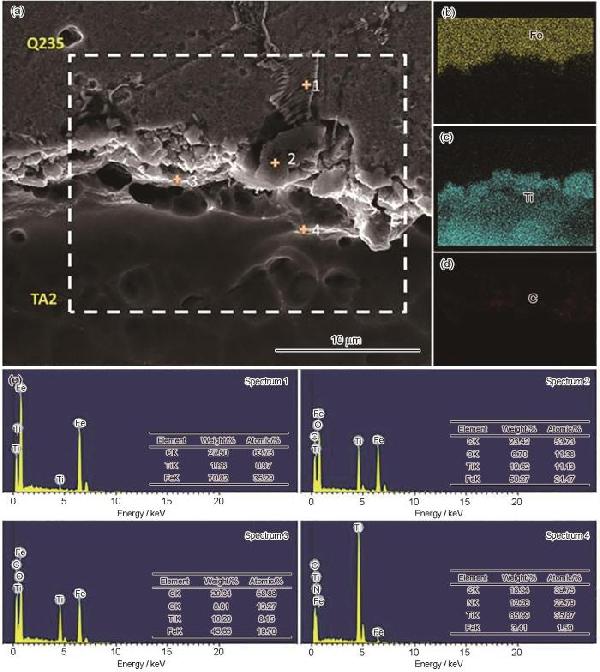

用场发射扫描电子显微镜(二次电子模式)观察和表征了挤压态钛/钢复合界面的形貌和元素分布,结果如图4所示

从图4a可见,界面结合较好且没有裂缝孔洞等缺陷,明亮的光带为界面反应层,呈现薄厚不均的长条状

图4b、c给出了钛/钢复合界面Ti和Fe元素分布的面扫结果

可以看出,结合处Ti、Fe元素分布呈现咬齿状分布,没有明显的交集

图中Q235侧有少量的Fe元素向TA2侧扩散,Ti元素很少向Q235侧发生扩散

从图4d可见,界面的C元素主要分布在Q235侧并向结合界面TA2侧扩散,与Fe元素的扩散距离相比C元素的分布更为广泛

但是在结合处C元素没有明显的聚集,表明在挤压力作用下C元素处在扩散态

同时,与Ti的反应程度不同,C元素在界面结合处的聚集使界面反应层的厚度不均

图4

图4钛/钢复合管界面的SEM图像和EDS能谱

Fig.4SEM image and EDS energy spectrum of extruded titanium/steel composite pipe interface (a) interface morphology; (b) Fe surface scan; (c) Ti surface scan, (d) C surface scan; (e) EDS point scan results

EDS对界面元素成分的点扫描结果,如图4e所示

可以看到,钢侧片状区Spectrum1处Ti的浓度(原子分数,%)为0.97%,表明发生了Ti元素向Q235侧扩散;Spectrum 2与Spectrum 3为界面反应层能谱点,C元素的浓度分别为53.01%和58.88%,C元素并没有明显的聚集,与图4d给出的面扫结果一致;随着与TA2侧靠近出现了O、N元素,因为在热处理过程中TA2的高温氧化使O、N元素氧化后留在结合处;随着与TA2侧靠近Fe元素的浓度逐渐降低,Spectrum 4时浓度仅为1.59%,此时C元素浓度为39.75%

可以看到,此时在TA2侧时C元素的扩散系数远比Fe元素扩散系数大,C原子更容易达到TA2侧的最大固溶度而与Ti发生反应

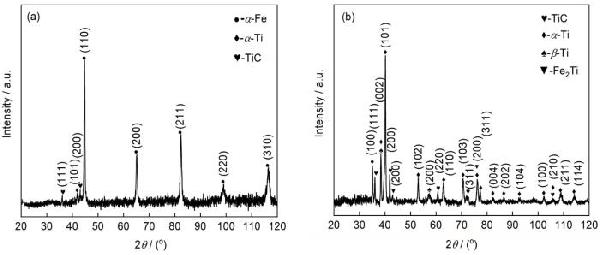

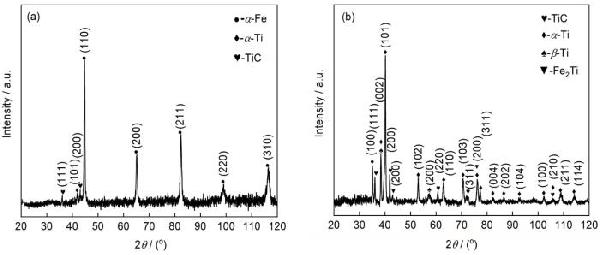

图5给出了热挤压钛/钢复合管剥离界面物相的XRD谱

可以看出,剥离结合界面的主要物相为α-Fe、α-Ti、TiC和Fe/Ti系列金属间化合物

在钢侧剥离面的主要物相中有TiC,表明TA2中Ti原子扩散到钢侧并与C原子反应生成了TiC反应相

钛侧剥离面的主要物相为α-Ti、β-Ti、TiC和Fe2Ti

在热挤压过程中钢侧C、Fe原子向钛侧发生扩散,与Ti反应生成了TiC、Fe2Ti反应相

在相同的温度下,FeTi的自由能值最大,Fe2Ti次之,TiC最小[25]

根据热力学理论,TiC最易生成,然后是Fe2Ti,最后为FeTi,说明了Q235侧TiC反应相的生成;TA2侧出现β-Ti,其原因是Fe是强β-Ti组织的稳定元素

Fe原子扩散到TA2侧降低了α?β转变温度,并使β-Ti可在常温下存在

图5

图5钛/钢复合管剥离界面的XRD谱

Fig.5XRD of titanium / steel peeling interface (a) steel side; (b) titanium side

2.2 力学性能

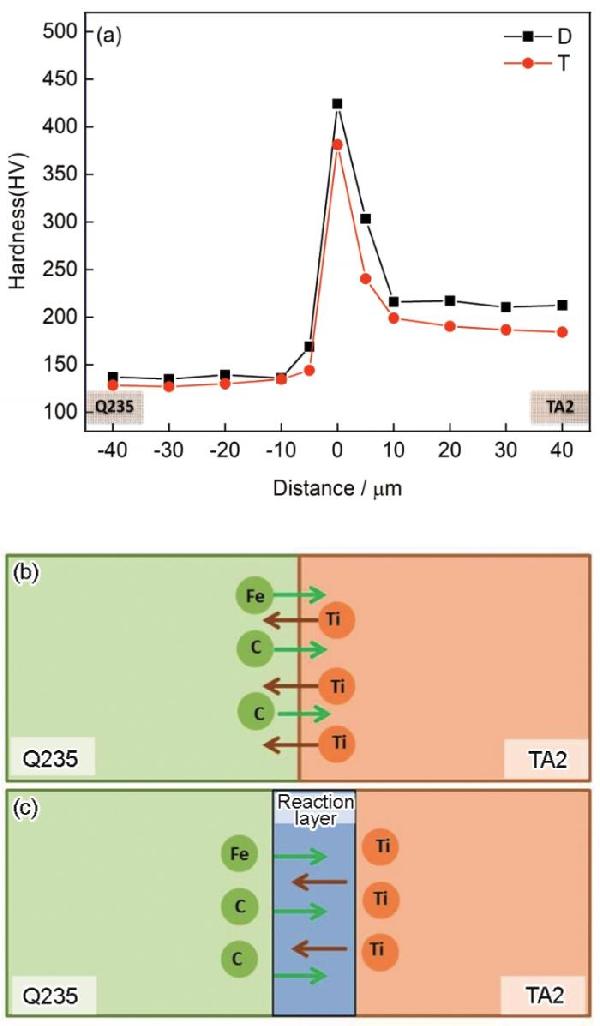

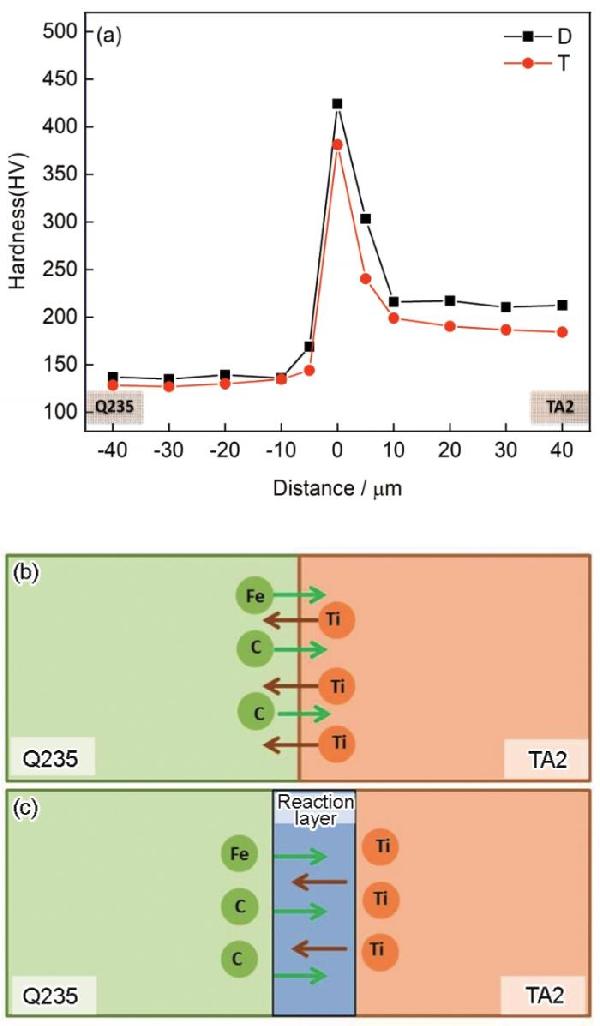

图6a给出了钛/钢复合板界面显微硬度的变化,其中横坐标“0”表示结合界面,D表示挤压态,T表示退火态

可以看出,在退火态与挤压态中,随着与结合界面靠近显微硬度值逐渐增大,在钛/钢结合处显微硬度最大

距离界面10 μm,硬度的变化明显

结合前文EBSD和XRD结果的分析,靠近结合区域硬度值较高,因为晶粒细化和元素扩散生成的金属间化合物使靠近结合区域的显微硬度值较大

还可以看到,退火后复合界面的显微硬度均出现了一定幅度降低

其原因是,挤压使钛层和钢基体产生残余应力和加工硬化,而退火消除了加工硬化,使显微硬度降低

图6b、c给出了界面反应层的形成机理

图6b给出了结合界面元素的扩散阶段

依据元素浓度阶梯和吉布斯自由能[26],在该阶段钛/钢两侧的原子自发扩散;图6c给出了界面反应层形成阶段

原子在结合处聚集扩散,当元素达到一侧最大固溶度时生成反应相,反应相长大形成反应层

TiC、Fe-Ti系列化合物均是脆性化合物,TiC的维氏硬度高达3200 HV

Fe-Ti系列化合物的维氏硬度约为800 HV~1000 HV[27],界面结合处的硬度因TiC与Ti-Fe系列金属间化合物生成而提高,并随着反应层厚度增大而增大[26]

因此,钛/钢复合管界面反应相生成的反应层,使界面结合处的硬度最大

图6

图6钛/钢复合界面的硬度分布和界面反应层的形成机理. D为挤压态样品,T为退火态样品

Fig.6Hardness distribution of titanium/steel composite interface (a) and forming mechanism of interface reaction layer (b, c)

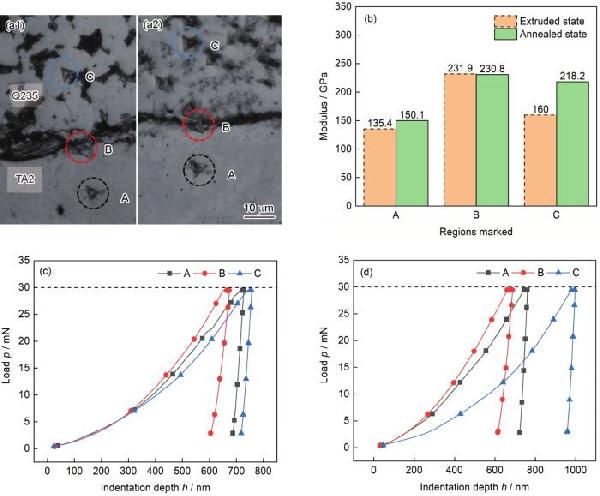

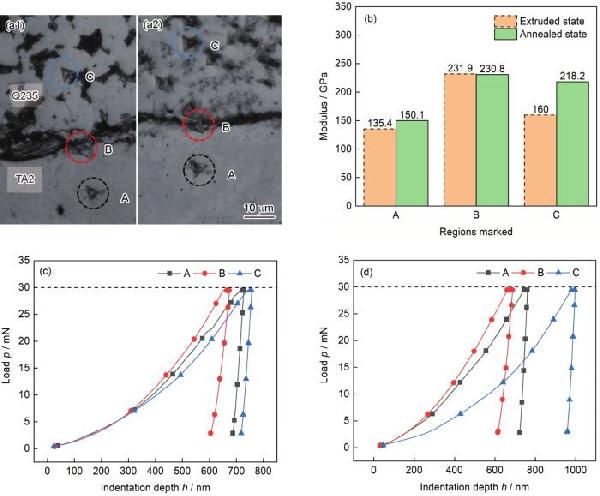

用纳米压痕技术分析了结合界面反应层金属间化合物对界面微观力学性能的影响,结果如图7所示

图7a给出了纳米压痕测试位置的金相照片:图7a1为挤压态金相组织,图7a2为退火态金相组织,其中TA2侧向Q235侧依次设置A、B、C三点,点间距10 μm

图7b给出了挤压态与退火态各点杨氏模量的对比结果

可以看出,退火使各点的杨氏模量和界面的刚度提高,但是反应层点B处并不明显

其原因是,反应层金属间化合物为脆性物,退火处理并不会使其弹性模量发生显著的变化

根据钛/钢复合管界面纳米压痕测试结果绘制的载荷-位移曲线,如图7c、d所示

从图7c可见,在30 mN载荷作用下结合处点B处的硬度最大值为2.979 GPa,钛侧点A的硬度为2.185 GPa,钢侧点C的硬度为2.062 GPa

点A与点C的硬度和位移没有明显的差距

其原因是,虽然在常温下TA2钛管的硬度值比Q235钢管高,但是A、C均处于挤压力的集中区域,加工硬化使靠近结合处钛/钢表面的硬度增大,点C处的硬度提高并与点A没有明显的差距

图7d给出了退火态下的载荷-位移曲线

可以看出,各点的最大位移数值均有一定程度的增大

其原因是,在220℃的低温退火消除了复合界面绝大部分的内应力,缓解了晶粒加工硬化的程度,使各点的最大位移数值都有着一定的增大,同时硬度均有一定的下降,与显微硬度测试结果一致

其中点C的硬度变化明显,因为钢侧晶粒细化程度比钛侧小,退火后挤压产生的加工硬化减弱使硬度显著降低

图7

图7钛/钢复合界面的纳米压痕测试结果

Fig.7Combined with nanoindentation test of interface (a) metallographic diagram of indentation point: left extruded state, right annealed state; (b) comparison results of Young's modulus; (c) load displacement diagram in extrusion state; (d) load displacement diagram of annealed state

3 结论

(1) 在1000℃用热挤压工艺制备钛/钢复合管可实现界面的冶金结合,界面结合较好,结合处没有裂缝孔洞等缺陷,也没有生成大量的金属间化合物

(2) 靠近热挤压钛/钢复合管界面结合处的晶粒明显细化,界面内的晶粒平均尺寸大小1.5 μm,钛侧的晶粒细化程度比基材钢侧的高

在钛/钢结合界面发生了元素扩散,生成了TiC、Fe2Ti等反应相

(3) 热挤压制备的钛/钢复合管结合界面处晶粒的细化使靠近钛/钢界面的显微硬度有不同程度的提高,界面结合处的显微硬度值最大

低温退火使钛/钢界面的显微硬度降低而使杨氏模量提高,对界面反应相形成反应层的影响程度较小

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Bae D S, Chae Y R, Lee S P, et al.

Effect of post heat treatment on bonding interfaces in Ti/Mild steel/Ti clad materials

[J]. Procedia Eng., 2011, 10: 996

DOIURL [本文引用: 1]

[2]

Ha J S, Hong S I.

Design of high strength Cu alloy interlayer for mechanical bonding Ti to steel and characterization of their tri-layered clad

[J]. Mater. Des., 2013, 51: 293

DOIURL

[3]

Su H, Luo X B, Chai F, et al.

Manufacturing technology and application trends of titanium clad steel plates

[J]. J. Iron Steel Res. Int., 2015, 22(11): 977

DOIURL

[4]

Kundu S, Sam S, Chatterjee S.

Interface microstructure and strength properties of Ti-6Al-4V and microduplex stainless steel diffusion bonded joints

[J]. Mater. Des., 2011, 32(5): 2997

DOIURL

[5]

Sun H Y, Zhao J, Liu Y A, et al.

Effect of C addition on microstructure and mechanical properties of Ti-V-Cr burn resistant titanium alloys

[J]. Chin. J. Mater. Res., 2019, 33(7): 537

DOI [本文引用: 1] " />

用真空自耗熔炼制备了不同C含量的三种阻燃钛合金铸锭(直径120 mm),其名义成分分别为Ti-35V-15Cr、Ti-35V-15Cr-0.075C和Ti-35V-15Cr-0.15C

将铸锭包套挤压成直径为25 mm的棒材,观察了铸锭和挤压棒材的微观组织,测试并分析了挤压棒材的室温拉伸性能、高温拉伸性能、热稳定性能、高温蠕变以及持久性能

结果表明:添加C使阻燃钛合金热挤压后的晶粒显著细化,使其室温和高温拉伸塑性提高;由于碳化物的吸氧作用,添加C的合金热稳定性能显著提高;添加适量的C可提高阻燃钛合金的高温蠕变和持久性能

[6]

Kundu S, Chatterjee S.

Diffusion bonding between commercially pure titanium and micro-duplex stainless steel

[J]. Mater. Sci. Eng., 2008, 480A(1-2) : 316

[本文引用: 1]

[7]

Hao X, Dong H, Xia Y, et al.

Microstructure and mechanical properties of laser welded TC4 titanium alloy/304 stainless steel joint with (CoCrFeNi)100- x Cu x highentropy alloy interlayer

[J]. J. Alloys Compd., 2019, 803: 649

DOIURL

[8]

Xia Y Q, Dong H G, Hao X H, et al.

Vacuum brazing of Ti6Al4V alloy to 316L stainless steel using a Ti-Cu-based amorphous filler metal

[J]. J. Mater. Process. Technol., 2019, 269: 35

DOIURL [本文引用: 1]

[9]

Zhou G S.

The analysis for the manufacturing techniques of titanium tube and titanium clad Tubesheet

[J]. China Chem. Ind. Equip., 2008, 10(4): 22

[本文引用: 1]

周国顺.

钛管和钛钢复合管板的制造技术浅析

[J]. 中国化工装备, 2008, 10(4): 22

[本文引用: 1]

[10]

Yu C, Qi Z C, Yu H, et al.

Microstructural and mechanical properties of hot roll bonded titanium Alloy/Low carbon steel plate

[J]. J. Mater. Eng. Perform., 2018, 27(4): 1664

DOI [本文引用: 1]

[11]

Chen L S, Zhang X L, Zheng X P, et al.

Research status of bimetal laminated composite plate prepared by rolling process

[J]. Rare Met. Mater. Eng., 2018, 47(10): 3243

[本文引用: 1]

陈连生, 张鑫磊, 郑小平 等.

轧制双金属复合板材的研究现状

[J].

稀有金属材料与工程, 2018, 47(10): 3243

[本文引用: 1]

[12]

Zhou Q, Liu R, Zhou Q, et al.

Microstructure characterization and tensile shear failure mechanism of the bonding interface of explosively welded titanium-steel composite

[J]. Mater. Sci. Eng., 2021, 820A: 141559

[本文引用: 1]

[13]

Mousavi S A A A, Sartangi P F.

Effect of post-weld heat treatment on the interface microstructure of explosively welded titanium–stainless steel composite

[J]. Mater. Sci. Eng., 2008, 494A(1-2) : 329

[本文引用: 1]

[14]

Zhang Y, Sun D Q, Gu X Y, et al.

Nd:YAG pulsed laser welding of TC4 Ti alloy to 301L stainless steel using Ta/V/Fe composite interlayer

[J]. Mater. Lett., 2018, 212: 54

DOIURL

[15]

Bai Y L, Liu X F, Wang W J, et al.

Current status and research trends in processing and application of titanium/steel composite plate

[J]. Chin. J. Eng., 2021, 43(1): 85

[本文引用: 1]

白于良, 刘雪峰, 王文静 等.

钛/钢复合板及其制备应用研究现状与发展趋势

[J]. 工程科学学报, 2021, 43(1): 85

[本文引用: 1]

[16]

Luo R X.

Study on extrusion forming technique for bimetal-lined pipe

[J]. Hot Work. Technol., 2010, 39(13): 87

[本文引用: 1]

骆瑞雪.

双金属复合管的挤压成形工艺研究

[J]. 热加工工艺, 2010, 39(13): 87

[本文引用: 1]

[17]

Tian F, Li B, Zhou W M.

Ultrasonic interface wave for interlaminar crack detection in steel-titanium composite pipe

[J]. J. Pressure Vessel Technol., 2019, 141(4): 041401

[本文引用: 1]

[18]

Wang F L, Sheng G M, Deng Y Q.

Impulse pressuring diffusion bonding of titanium to 304 stainless steel using pure Ni interlayer

[J]. Rare Met., 2016, 35: 331

DOIURL [本文引用: 1]

[19]

Fan J H, Li P F, Liang X J, et al.

Interface evolution during rolling of Ni-clad stainless steel plate

[J]. Chin. J. Mater. Res., 2021, 35(7): 493

[本文引用: 1]

范金辉, 李鹏飞, 梁晓军 等.

镍-不锈钢复合板轧制过程中界面的结合机制

[J]. 材料研究学报, 2021, 35(7): 493

[本文引用: 1]

[20]

Zhang B Q.

Manufacturing technology of duplex metal pipe

[J]. Mech. Electr. Eng. Technol., 2009, 38(3): 106

[本文引用: 1]

张宝庆.

双金属复合管的制造技术浅析

[J]. 机电工程技术, 2009, 38(3): 106

[本文引用: 1]

[21]

Yu C, Wu Z H, Guo Z X, et al.

Microstructure and properties of hot-rolled bonded titanium clade steel plate

[J]. Iron Steel, 2018, 53(4): 42

[本文引用: 1]

余 超, 吴宗河, 郭子楦 等.

热轧钛/钢复合板显微组织和性能

[J]. 钢铁, 2018, 53(4): 42

[本文引用: 1]

[22]

Cao M, Deng K K, Nie K B, et al.

Microstructure, mechanical properties and formability of Ti/Al/Ti laminated composites fabricated by hot-pressing

[J]. J. Manuf. Process., 2020, 58: 322

DOIURL [本文引用: 1]

[23]

Gao Y D, Zhou J P, Zhang Y, et al.

Two pass laser welding of TC4 titanium alloy and 304 stainless steel using TA2/Q235 composite interlayer

[J]. Mater. Lett., 2019, 255: 126521

DOIURL [本文引用: 1]

[24]

Bai Y L, Liu X F, Shi Z Z.

Stress-induced alternating microstructures of titanium/steel bonding interface

[J]. Mater. Lett., 2021, 298: 130019

DOIURL [本文引用: 1]

[25]

Momono T, Enjo T, Ikeuchi K.

Effects of carbon content on the diffusion bonding of iron and steel to titanium

[J]. ISIJ Int., 1990, 30(11): 978

DOIURL [本文引用: 1]

[26]

Chai X Y, Shi Z R, Chai F, et al.

Effect of heating temperature on microstructure and mechanical properties of titanium clad steel by hot roll bonding

[J]. Rare Met. Mater. Eng., 2019, 48(8): 2701

[本文引用: 2]

柴希阳, 师仲然, 柴 锋 等.

加热温度对轧制钛/钢复合板组织与性能的影响

[J]. 稀有金属材料与工程, 2019, 48(8): 2701

[本文引用: 2]

[27]

Wu C J, Chen G L, Qiang W J, et al. Metallic Materials. 2nd ed. [M].

Beijing:

Metallurgical Industry Press, 2009: 9

[本文引用: 1]

吴承建, 陈国良, 强文江 等. 金属材料学(第2版). [M].

北京:

冶金工业出版社, 2009: 9

[本文引用: 1]

Effect of post heat treatment on bonding interfaces in Ti/Mild steel/Ti clad materials

1

2011

声明:

“热挤压钛/钢复合管的微观组织和性能” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

697

编辑:中冶有色技术网

来源:潘新元,蒋津,任云飞,刘莉,李景辉,张明亚

697

编辑:中冶有色技术网

来源:潘新元,蒋津,任云飞,刘莉,李景辉,张明亚

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0