碳纤维/环氧(CF/EP)

复合材料具有轻质、高强、耐腐蚀、可设计性强等优点,广泛应用于航空航天、风力发电和轨道交通等领域

目前,CF/EP复合材料主要用预浸料/热压罐工艺制备,成本高、工艺流程长、设备投资大[1]

以真空辅助树脂灌注成型(VARI)为代表的液体成型工艺,原材料不需要低温储存,模具投资小,还能实现大型复杂结构的整体成型,是复合材料低成本化制备的主要方向之一[2]

同时,CF/EP复合材料多为层合板结构,层间只依靠环氧树脂起到粘结和传递载荷的作用,而环氧树脂固化后质脆、韧性差,使复合材料的层间韧性差且容易发生分层损伤[3~5]

因此,改善CF/EP复合材料的层间韧性是目前的研究重点之一

研究表明,将热塑性树脂等增韧组分[6]以颗粒[7,8]、薄膜[9]或纤维网纱[10~12]等结构形式引入树脂薄弱区域,能提高CF/EP复合材料的层间韧性

层间颗粒增韧,是将增韧组分以颗粒的形式分布在CF/EP复合材料的层间

但是,液体成型工艺树脂灌注时增韧颗粒会因碳纤维织物的过滤而使面内分散不均匀

因此,主要应用于预浸料体系的CF/EP复合材料[13,14]

Cheng等[15]使用聚醚砜薄膜层间增韧CF/EP复合材料,其Ⅰ型(GIC)和II型(GⅡC)层间断裂韧性分别提高了61.5%和55.1%,但是其弯曲强度和模量稍有降低

Yao等[16]使用不同厚度的酚酞基聚醚酮薄膜层间增韧CF/EP复合材料,发现10 μm的薄膜使其GIC提高了96.8%;但是,当薄膜厚度达到30 μm时弯曲强度和模量分别下降37.8%和25.5%

虽然热塑性薄膜可显著提高CF/EP复合材料的层间韧性,但是严重影响其面内力学性能

同时,薄膜置于复合材料的层间不利于树脂的流动和渗透,影响液体成型的工艺性

因此,在不影响液体成型工艺的同时提高CF/EP复合材料的层间韧性至关重要

纤维网纱的孔隙率高,树脂可渗透并在相邻增强纤维层间流动,与液体成型工艺有很好的兼容性,可用于液体成型复合材料的层间增韧

康少付等[17]用纺粘工艺制备的共聚酯无纺布层间增韧CF/EP复合材料后,热塑性共聚酯通过相分离形成海岛相结构,可使复合材料GIC提高144.7%,但是层间剪切强度、弯曲强度和弯曲模量分别下降了7.0%、2.1%和1.1%

Cheng等[18]将用熔融纺丝制备的聚醚砜纤维卷绕成不同面密度的纤维网层间增韧CF/EP复合材料

结果表明,虽然28.3 gsm的纤维网在层间树脂区域相分离形成了聚醚砜/环氧树脂的两相结构,使GIC和GⅡC分别提高了120%和68.8%,但是层间剪切强度和弯曲性能下降

Beylergil等[19]用纺粘工艺制备了两种不同面密度的尼龙6-6纤维网纱并层间增韧CF/EP复合材料,尼龙纤维在层间树脂的桥联作用使复合材料的GIC和GⅡC分别提高了84%和171%,但其层间剪切强度、弯曲性能均有不同程度的降低

已有的研究表明,纤维网纱可显著提高CF/EP复合材料的层间韧性,但是也可能降低CF/EP复合材料面内力学性能

因此,高效批量化制备面密度可控、质量稳定的层间增韧纤维网纱,可能同时提高CF/EP复合材料的层间韧性和面内力学性能

本文用高效湿法纺丝批量制备PES多孔纤维并用湿法抄造方法制备不同面密度的多孔纤维网纱(PESV),用于层间增韧CF/EP复合材料,并研究PES多孔纤维在环氧树脂的溶解行为以及复合材料的Ⅰ型(GIC)和Ⅱ型(GⅡC)层间断裂韧性、层间剪切强度和弯曲性能

1 实验方法1.1 实验用原料和仪器

实验原料:碳纤维单向布(UD,T700-24K,200 g/m2);环氧树脂(MERICAN 3770);聚醚砜(Ultrason ? E2020P);N-甲基吡咯烷酮(NMP)

实验用仪器:自制小型湿法纺丝机,CHCP-03Q 纤维网纱抄造机,208B-T电子万能试验机,BX53MRF-S光学显微镜(含热台组件),JSM-7500F 场发射扫描电子显微镜

1.2 试样的制备(1) PESV的制备

将一定质量的PES溶解在NMP中,制备出质量分数为40%的纺丝原液;用湿法纺丝并以蒸馏水作为凝固浴制备PES多孔纤维,随后将其裁切为10~12 mm的短切纤维

称取一定质量的短切纤维加入到网纱抄造机中充分搅拌均匀,在抽滤沉降后置于80℃烘箱中烘干1 h得到PESV

用相同的方法分别制备四种面密度分别为14.2、21.9、31.6和40.0 gsm的PESV

(2) CF/EP复合材料的制备

将碳纤维单向布和PESV裁切成面积为200 mm×200 mm的块,按照设定的铺层方案进行铺层

其中CF/EP复合材料层间断裂韧性的铺层方式为[00]18,在第9和10层之间铺放PESV,端部插入PTFE膜,形成预制裂纹;层间剪切性能和弯曲性能的铺层方式为[00]18,在每层之间铺放PESV

用VARI工艺制备CF/EP复合材料:将环氧树脂在100℃下灌注,随后以5℃/min的速率升温到180℃,固化2 h后得到CF/EP复合材料

1.3 性能表征

(1) 用含热台组件的光学显微镜研究PES纤维在EP3770的溶解行为:将PES纤维完全浸没在EP3770树脂中,在100℃(树脂灌注温度)保持1 h,每20 min记录一次纤维的状态;然后以5℃/min的速率升温到180℃(树脂固化温度),随时记录PES纤维在EP3770中的溶解情况

(2) 根据复合材料层间断裂韧性的测试标准ASTM-D5528,用力学万能试验机采用双悬臂梁测试CF/EP复合材料的 Ⅰ 型层间断裂韧性(GIC)

试样的尺寸为150 mm × 20 mm × 4 mm,其中预制裂纹的长度为75 mm

(3) 根据复合材料层间断裂韧性的测试标准ASTM-D7905用力学万能试验机用端部缺口三点弯曲测试CF/EP复合材料的Ⅱ型层间断裂韧性(GⅡC)

试样的尺寸为150 mm × 20 mm × 4 mm,其中预制裂纹长度为45 mm

(4) 根据复合材料层间剪切性能测试标准ASTM-D2344用力学万能试验机测试CF/EP复合材料的层间剪切性能

测试试样的尺寸为24 mm × 8 mm × 4 mm,加载速率为1 mm/min,加载头和支撑辊的直径分别为6 mm和3 mm,跨距为16 mm

(5) 根据复合材料弯曲性能测试标准ASTM-D7264,采用力学万能试验机测试CF/EP复合材料的弯曲性能

试样的尺寸为155 mm × 13 mm × 4 mm,加载速率为1 mm/min,加载头和支撑辊的直径分别为6 mm,跨距为128 mm

(6) 用JSM-7500F场发射扫描电子显微镜观察CF/EP复合材料Ⅰ和Ⅱ型测试样品断面形貌并分析其增韧机制

2 结果和讨论2.1 PES多孔纤维和PESV的形貌

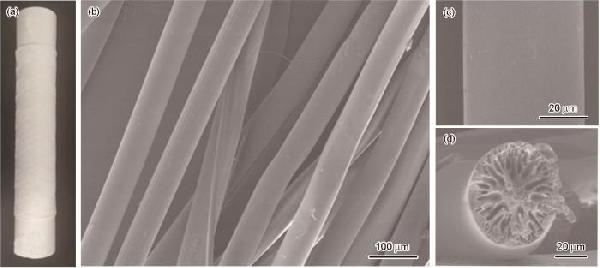

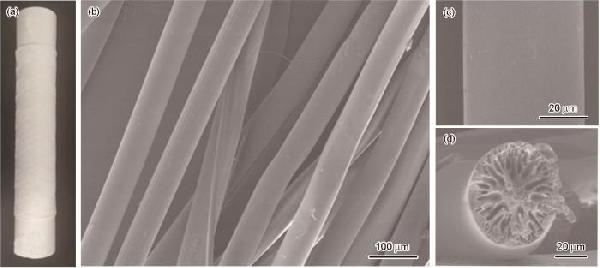

图1给出了用湿法纺丝制备的PES多孔纤维的结构和形貌

从图1a~c可以看出,PES多孔纤维连续、表面光滑无明显缺陷,直径约为40 ± 5 μm

图1d给出了PES纤维截面的微观形貌,可见纤维内部为由内而外散发的指状孔结构,靠近纤维表面有大量的微孔结构

图1

图1PES多孔纤维的照片和微观SEM照片

Fig.1PES porous fiber photos and microscopic SEM images (a) PES fiber photos, (b, c) surface microscopic morphologies and (d) cross-sectional microscopic morphology

图2给出了不同面密度的PESV形貌照片

可以看出,PESV的表面形貌相对均匀

从图2a、b可见,低面密度的PESV之间的短切纤维相互搭接少,有很大的空隙

随着PESV面密度的增大,短切纤维相互之间搭接的更多,PESV变得更密集,空隙缩小(图2c、d)

图2

图2不同面密度PESV的形貌

Fig.2Photos of PESV morphologies with different areal densities (a) 14.2 g/m2, (b) 21.9 g/m2, (c) 31.6 g/m2 and (d) 40.0 g/m2

2.2 PES多孔纤维在环氧树脂中的溶解

图3给出了不同温度下PES多孔纤维在环氧树脂中形态的显微镜照片,用以模拟VARI成型过程中环氧树脂的三个工艺阶段:100℃等温灌注、100℃到180℃升温和180℃等温固化

如图3a~c所示,在100℃下PES纤维在环氧树脂中保持1 h不溶解,但是与环氧树脂呈现很好的浸润且没有明显的缺陷

从图3d~f可以看出,随着温度从100℃升高到180℃,PES多孔纤维逐渐溶解,部分纤维已经完全透明

如图3g~i所示,当温度升至180℃并保持7 min后PES多孔纤维完全溶解在环氧树脂中

这表明,整个溶解过程是PES分子与环氧树脂相互扩散形成均相体系的过程

该过程遵循Hansen溶度参数理论[20,21]

图3

图3不同温度下PES纤维在环氧树脂中的形态

Fig.3Morphology of PES fibers in epoxy resin at different temperatures (a~c) isothermal infusion process, (d~f) heating process from 100oC to 180oC and (g~i) isothermal curing process

δt2=δd2+δp2+δh2

(1)

式中δt为Hansen溶度参数,δd为色散溶度参数,δp为极性溶度参数,δh为氢键溶度参数

由于扩散是物质(即溶剂和溶质)之间的相互作用,Hansen以三个溶度参数为坐标轴建立空间直角坐标系,以物质的Hansen溶度参数为球心,球的半径为某物质的相互作用半径R0

溶剂和溶质之间的相互作用可以通过相对能量差RED来计算

RED=4×(δd1-δd2)2+(δp1+δp2)2+(δh1-δh2)2R0

(2)

式中的下标1和2表示研究的溶剂和溶质,RED小于1表示所研究溶剂和溶质之间相互作用越强,且其越小则溶剂和溶质之间三个溶度参数分量越相近、混合焓越小,Gibbs自由能更可能为负值,二者越“相溶”[22]

因此,环氧树脂和PES之间的RED为

RED=4×18.1-19.62+11.4-10.82+9.0-9.229.1=0.336

(3)

由此可见,PES多孔纤维在环氧树脂很好的溶解性主要与两者之间的相互作用相关,为相互溶解提供了理论基础

2.3 CF/EP复合材料的层间韧性2.3.1 CF/EP复合材料的Ⅰ型层间断裂韧性

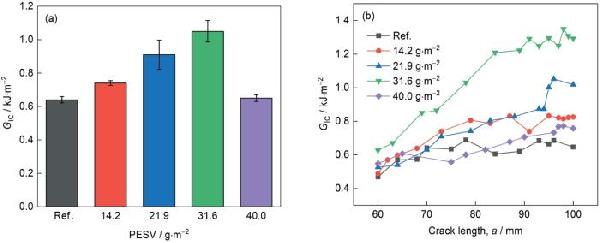

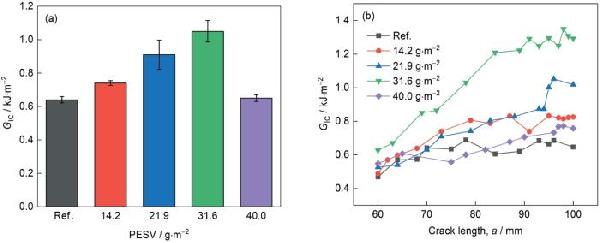

图4给出了不同面密度PESV层间增韧CF/EP复合材料的Ⅰ型层间断裂韧性(GIC)

从图4a可以看出,PESV的加入可提高复合材料的GIC,且随着PESV面密度的升高GIC呈现先增加后降低的趋势

当PESV的面密度为31.6 g/m2时GIC达到最大值1.05 kJ/m2,比参考样提高了54.4%

图4b给出了复合材料的裂纹扩展瞬时长度和GIC的函数关系

在总体上,裂纹扩展进入稳定阶段后参考样的GIC基本保持不变

而对于不同面密度的PESV层间增韧的CF/EP复合材料,GIC随着裂纹在层间区域的扩展均明显的增加

由此可以得出结论,在层间引入PESV可提高CF/EP复合材料GIC

图4

图4不同面密度PESV层间增韧CF/EP复合材料的Ⅰ型层间断裂韧性

Fig.4Test results of mode I interlaminar fracture toughness of PESV interlaminar toughened CF/EP composites with different areal densities (a) GIC and (b) R-curve

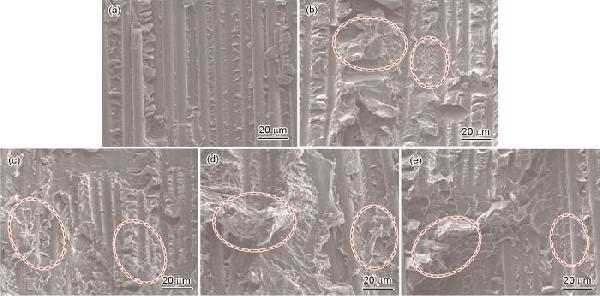

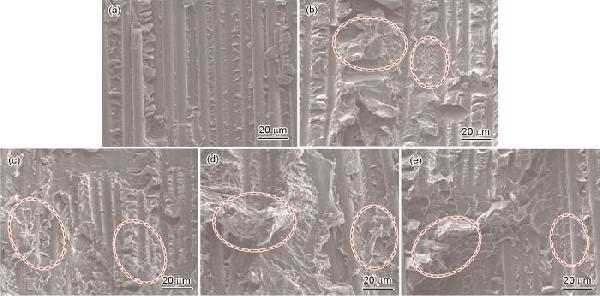

图5给出了不同面密度PESV层间增韧CF/EP复合材料样品GIC测试断裂面的微观形貌

在图5a中,相邻碳纤维之间的树脂呈现典型“平原状”的脆性断裂,界面脱粘后碳纤维表面光滑

从图5b可见,经PESV增韧复合材料的层间树脂区域出现了树脂微球(图中红圈所示),同时环氧树脂呈现一定的韧性断裂特征[23](图中黄色箭头所示)

随着PESV面密度的增大,如图5c、d所示,微球数量逐渐增多

有意思的是,图5d中断裂面碳纤维完全被微球形成的“鱼鳞状结构”所覆盖(图中红圈所示),且可见大量裂纹呈现典型韧性断裂特征,与图4中GIC达到最大值相对应

随着PESV面密度的增加,可见部分光滑的树脂脆性断裂面以及界面脱粘后的碳纤维(图5e中的蓝圈所示)

图5

图5不同面密度PESV层间增韧CF/EP复合材料GIC测试断裂面的SEM照片

Fig.5SEM images of GIC fracture surfaces of PESV interlayer toughened CF/EP composite with different areal densities (a) Ref., (b) PESV @ 14.2, (c) PESV @ 21.9, (d) PESV @ 31.6 and (e) PESV @ 40.0

为了进一步探究复合材料层间相结构与层间韧性的关系,用NMP刻蚀PESV层间增韧CF/EP复合材料的GIC测试断裂面,SEM观察的结果如图6所示

从图6a可见,未增韧的树脂表面光滑,没有明显变化

如图6b所示,在经PESV增韧后复合材料的断裂面可观察到空腔,推测其原因是分散在环氧相中的PES微球被NMP溶解而出现典型的海岛相结构[24]

这种PES微球可在环氧树脂固化后期通过反应诱导相分离形成[25]

PES微球的存在使裂纹在扩展过程中发生偏转或终止,从而吸收能量而使复合材料的GIC提高

如图6c、d所示,随着PESV面密度的增加,空腔变得越来越密集且尺寸越来越小

由此可以推断,PES微球对裂纹的偏转、终止以及塑性形变的贡献更多,进一步损耗能量可显著提高GIC

图6e表明,随着PESV面密度的进一步增大PES微球变得越来越密集,裂纹难以在层间推进,发生偏转几率增加,从而使碳纤维与环氧树脂之间的界面脱粘和树脂脆性断裂增多,可能使GIC下降,与图4的结果和图5e中观察到的现象一致[26]

图6

图6NMP刻蚀后PESV层间增韧CF/EP复合材料GIC测试断裂面的SEM照片

Fig.6SEM images of GIC fracture surfaces of PESV interlayer toughened CF/EP composite etched with NMP (a) Ref., (b) PESV @ 14.2, (c) PESV @ 21.9, (d) PESV @ 31.6 and (e) PESV @ 40.0

2.3.2 CF/EP复合材料的Ⅱ型层间断裂韧性

图7给出了不同面密度PESV层间增韧CF/EP复合材料的Ⅱ型层间断裂韧性(GⅡC)

从图7可见,随着PESV面密度的增加GⅡC呈现先增大后减小的趋势

当PESV的面密度达到31.6 g/m2时GⅡC达到6.0 kJ/m2,比参考样提高了62.2%

当PESV面密度超过31.6 g/m2时GⅡC开始下降,但仍然高于参考样的GⅡC

有趣的是,在CF/EP复合材料层间引入PESV对GⅡC的影响与GIC保持一致

这表明,层间形成的PES/环氧的两相结构可抵抗剪切裂纹的扩展,使GⅡC明显提高

图7

图7不同面密度PESV层间增韧CF/EP复合材料的 Ⅱ 型层间断裂韧性

Fig.7Mode II interlaminar fracture toughness of PESV interlaminar toughened CF/EP composites with different areal densities

图8给出了不同面密度PESV层间增韧CF/EP复合材料GⅡC测试断裂面微观形貌

从图8a可见,未经PESV增韧的复合材料断面光滑,碳纤维裸露在表面,碳纤维和树脂的界面清晰可见,表明发生了碳纤维和环氧树脂的粘合失效

而经PESV增韧后的复合材料,如图8b所示,碳纤维表面基本被树脂覆盖,表明裂纹主要在层间树脂区域传播,树脂由脆性断裂转变成塑性断裂[27](如图中红圈所示)

随着面密度的增大,如图8c、d所示,碳纤维完全被树脂覆盖,裂纹在层间树脂区域扩展过程中

剪切力的作用使层间热塑性树脂撕裂、拔出,产生塑性形变,树脂撕裂形貌变得更加粗糙,损耗更多的能量,使GⅡC明显提高[28](如图中红圈所示)

但是,当面密度升高到40.0 g/m2时,如图8e显示,碳纤维和树脂界面脱粘增多,使GⅡC有所下降

图8

图8不同面密度PESV层间增韧CF/EP复合材料GⅡC测试断裂面的SEM照片

Fig.8SEM images of mode II fracture surfaces of PESV interlayer toughened CF/EP composite with different areal densities (a) Ref., (b) PESV @ 14.2, (c) PESV @ 21.9, (d) PESV @ 31.6 and (e) PESV @ 40.0

2.3.3 CF/EP复合材料的层间剪切性能

图9给出了不同面密度PESV层间增韧CF/EP复合材料的层间剪切强度

从图9可以看出,随着PESV面密度的提高CF/EP复合材料的层间剪切强度呈现先增加后减小的趋势

当面密度为21.9 g/m2时层间剪切强度达到最大,比参考样提高了2.9%

而当面密度达到40.0 g/m2时,复合材料的层间剪切强度下降至接近于参考样

结合图8的结果可以推测,在剪切力的作用下经PESV增韧的复合材料的层间树脂区域由脆性断裂转变为韧性断裂,PESV溶解在层间树脂区域并通过相分离形成海岛相结构,有利于提高复合材料层间剪切强度

但是,当PESV面密度超过21.9 g/m2时层间剪切强度出现下降

其原因可能是增韧网纱的引入使复合材料层间厚度轻微增加,使复合材料的纤维体积分数轻微下降,降低了复合材料的层间剪切强度

图9

图9不同面密度PESV层间增韧CF/EP复合材料的层间剪切强度

Fig.9Interlaminar shear strength values of PESV interlaminar toughened CF/EP composites with different areal densities

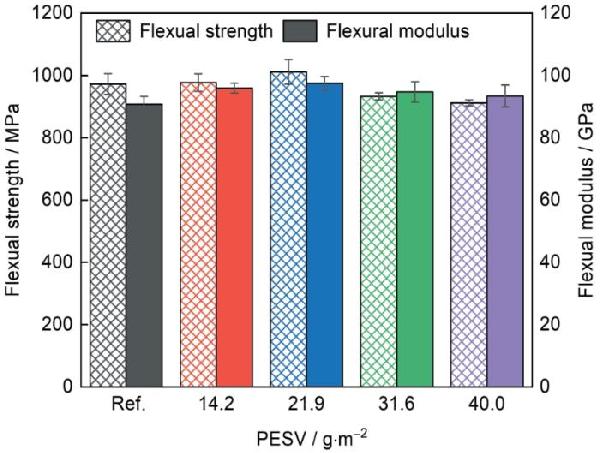

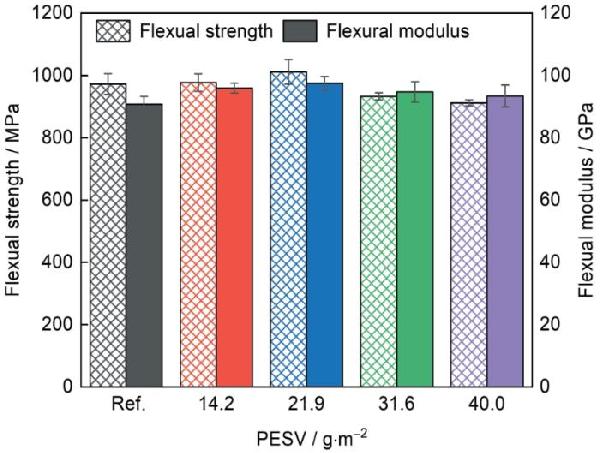

2.3.4 CF/EP复合材料的弯曲性能

图10给出了不同面密度PESV层间增韧CF/EP复合材料的弯曲性能

从图10可见,随着PESV面密度的增加弯曲强度和弯曲模量都呈现先增大后减小的趋势

当面密度达到21.9 g/m2时弯曲强度和弯曲模量分别为1011.6 MPa和97.5 GPa,分别比参考样提高了4.0%和7.7%

当PESV面密度超过21.9 g/m2时弯曲模量基本不变而弯曲强度稍有下降,表明PESV的引入对复合材料弯曲性能没有负面影响

推测其原因可能是PES多孔纤维溶解快、充分扩散后相分离均匀分布在环氧树脂基体中,没有引起复合材料层间厚度的大幅增加,从而保持由碳纤维主导的弯曲性能

图10

图10不同面密度PESV层间增韧CF/EP复合材料的弯曲性能

Fig.10Flexural properties of PESV interlayer toughened CF/EP composites with different areal densities

2.3.5 PESV层间增韧CF/EP复合材料的增韧机制

图11给出了不同面密度PESV层间增韧CF/EP复合材料的增韧机制示意图

PES多孔纤维在180℃环氧树脂中7 min完全溶解,而环氧树脂固化时间为2 h,在环氧树脂凝胶化开始之前充分扩散

因此,PESV溶解后发生相分离形成的PES微球随机分布在层间树脂区域[29]

随着PESV面密度的增加,如图11a~d所示,PES微球的尺寸变小且更致密,裂纹在层间区域扩展时,PES微球发生塑性变形被拔出;同时,PES微球对裂纹产生阻碍,使其发生偏转和终止[30]

随着PESV面密度的提高PES微球拔出和裂纹阻碍增大,消耗的能量增加,增韧效果明显

但是,当面密度达到40.0 g/m2时PES微球在层间分布密度过大,裂纹扩展过程中发生偏转的几率大大提高,使碳纤维/环氧树脂的界面脱粘增多,增韧效果反而下降[31]

图11

图11不同面密度PESV层间增韧CF/EP复合材料的增韧机制示意图

Fig.11Schematic diagram of the toughening mechanism of PESV interlayer toughened CF/EP composites with different surface densities (a, b) PESV @ 14.2, (b) PESV @ 21.9, (c) PESV @ 31.6 and (d) PESV @ 40.0

3 结论

(1) 用湿法纺丝制备的PES多孔纤维与环氧树脂相容性好,固化温度为180℃时可在7 min内完全溶解在环氧树脂中形成均相体系

(2) 不同面密度PESV层间增韧CF/EP复合材料的层间韧性随PESV面密度的提高出现先增加后减小的趋势;面密度为31.6 g/m2的层间韧性达到最高,相比参考样GIC和GⅡC分别提高了54.4%和62.2%,因为PES多孔纤维溶解后相分离形成了PES/环氧树脂的两相结构,改善了层间韧性

(3) 不同面密度PESV层间增韧的CF/EP复合材料,其层间剪切强度、弯曲强度和弯曲模量并没有出现负面影响,面密度为21.9 g/m2时分别提高了2.9%、4.0%和7.7%,表明PESV的引入并不会降低复合材料的面内力学性能

(4) PESV具有孔隙率高、可渗透,与VARI工艺兼容性好,层间增韧CF/EP复合材料后,其层间韧性改善的同时面内力学性能也提高了

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Jiang S C, Bao J W, Zhang L W, et al.

Research progress of liquid molding resin matrix composites and its technology

[J]. Aeronaut. Manuf. Technol., 2021, 64(5): 70

[本文引用: 1]

蒋诗才, 包建文, 张连旺 等.

液体成型树脂基复合材料及其工艺研究进展

[J]. 航空制造技术, 2021, 64(5): 70

[本文引用: 1]

[2]

Li P X, Chen P, Su J Z, et al.

The recent development of advanced liquid composite molding technique and its application in aviation

[J]. Fiber Reinf. Plast/Compos., 2016, (8): 99

[本文引用: 1]

李培旭, 陈 萍, 苏佳智 等.

复合材料先进液体成型技术的航空应用与最新发展

[J]. 玻璃钢/复合材料, 2016, (8): 99

[本文引用: 1]

[3]

Jayan J S, Saritha A, Joseph K.

Innovative materials of this era for toughening the epoxy matrix: a review

[J]. Polym. Compos., 2018, 39(S4): E1959

[本文引用: 1]

[4]

Kolednik O, Kasberger R, Sistaninia M, et al.

Development of damage-tolerant and fracture-resistant materials by utilizing the material inhomogeneity effect

[J]. J. Appl. Mech., 2019, 86(11): 111004

DOIURL " />

研究了“离位”增韧的双马来酰亚胺复合材料层压板的I型和II型层间断裂韧性、层间微结构及其形貌变化、冲击分层损伤和冲击后压缩强度, 以及典型面内、面外的基本力学性能. 结果表明, 通过热反应失稳分相、相反转和颗粒粗化等一系列过程,“离位”增韧在复合材料的层间形成了热塑性树脂/热固性树脂双连续的3--3相结构,这种结构大大提高了复合材料层压板的层间韧性、冲击损伤阻抗和损伤容限等性能.

[9]

?nal O, Akbolat M ?, Soutis C, et al.

Toughening mechanisms in cost-effective carbon-epoxy laminates with thermoplastic veils: mode-I and in-situ SEM fracture characterisation

[J]. Int. J. Lightweight Mater. Manuf., 2021, 4(1): 50

[本文引用: 1]

[10]

Quan D, Bologna F, Scarselli G, et al.

Mode-II fracture behaviour of aerospace-grade carbon fibre/epoxy composites interleaved with thermoplastic veils

[J]. Compos. Sci. Technol., 2020, 191: 108065

DOIURL [本文引用: 1]

[11]

Quan D, Bologna F, Scarselli G, et al.

Interlaminar fracture toughness of aerospace-grade carbon fibre reinforced plastics interleaved with thermoplastic veils

[J]. Composites, 2020, 128A: 105642

[12]

Wong D W Y, Zhang H, Bilotti E, et al.

Interlaminar toughening of woven fabric carbon/epoxy composite laminates using hybrid aramid/phenoxy interleaves

[J]. Composites, 2017, 101A: 151

[本文引用: 1]

[13]

Wang W T, Yu H N, Potter K, et al.

Effect of the characteristics of nylon microparticles on Mode-I interlaminar fracture toughness of carbon-fibre/epoxy composites

[J]. Composites, 2020, 138A: 106073

[本文引用: 1]

[14]

Huang Y, Liu W S, Jiang Q R, et al.

Interlaminar fracture toughness of carbon-fiber-reinforced epoxy composites toughened by poly(phenylene oxide) particles

[J]. ACS Appl. Polym. Mater., 2020, 2(8): 3114

DOIURL [本文引用: 1]

[15]

Cheng C, Zhang C Y, Zhou J L, et al.

Improving the interlaminar toughness of the carbon fiber/epoxy composites via interleaved with polyethersulfone porous films

[J]. Compos. Sci. Technol., 2019, 183: 107827

DOIURL [本文引用: 1]

[16]

Yao J W, Liu M Y, Niu Y F.

Mechanical properties of PEK-C interlayer toughened carbon fiber/epoxy composites

[J]. Acta Mater. Compos. Sin., 2019, 36(5): 1083

[本文引用: 1]

姚佳伟, 刘梦瑶, 牛一凡.

PEK-C膜层间增韧碳纤维/环氧树脂复合材料的力学性能

[J]. 复合材料学报, 2019, 36(5): 1083

[本文引用: 1]

[17]

Kang S F, Li J, Qu L, et al.

Preparation and mechanical properties of taekifying-toughening carbon fiber composites by copolyester non-woven veils

[J]. Compos. Sci. Eng., 2020, (4): 53

[本文引用: 1]

康少付, 李 进, 瞿 立 等.

共聚酯无纺布定型-增韧碳纤维复合材料的制备及力学性能

[J]. 复合材料科学与工程, 2020, (4): 53

[本文引用: 1]

![]()

针对真空辅助树脂灌注工艺(VARI)成型纤维增强复合材料纤维体积含量较低、厚度难以控制、层间韧性较差的问题,将共聚酯无纺布引入碳纤维织物预成型体中,对其进行真空袋热压定型预处理,最后采用VARI工艺制得了碳纤维/环氧树脂基复合材料层合板

对比研究了共聚酯无纺布改性前后复合材料的厚度变化规律、Ⅰ型层间断裂韧性、短梁剪切性能和三点弯曲性能

结果表明,经共聚酯无纺布改性后层合板的厚度降低,纤维体积含量由改性前的57.9%提高至62.2%,其Ⅰ型层间断裂韧性G<sub>ⅠC</sub>值提高了144.7%,短梁剪切强度和弯曲性能基本持平

Ⅰ型层间断裂韧性提升的主要机制:一是层间断裂面之间的纤维桥联作用;二是层间界面处弥散分布的热塑性颗粒阻碍了裂纹的扩展;三是层间的界面相因发生剪切塑性变形而需耗散额外的断裂能量

[18]

Cheng C, Chen Z G, Huang Z, et al.

Simultaneously improving mode I and mode II fracture toughness of the carbon fiber/epoxy composite laminates via interleaved with uniformly aligned PES fiber webs

[J]. Composites, 2020, 129A: 105696

[本文引用: 1]

[19]

Beylergil B, Tano?lu M, Akta? E.

Effect of polyamide-6,6 (PA 66) nonwoven veils on the mechanical performance of carbon fiber/epoxy composites

[J]. Compos. Struct., 2018, 194: 21

DOIURL [本文引用: 1]

[20]

Hansen C M.

The three dimensional solubility parameter-key to paint component affinities: I. Solvents, plasticizers, polymers, and resins

[J]. J. Paint. Technol., 1967, 39(505): 104

[本文引用: 1]

[21]

Hansen C M.

The three dimensional solubility parameter-key to paint component affinities: solvents, plasticizers, polymers, and resins. II. Dyes, emulsifiers, mutual solubility and compatibility, and pigments. III. Independent cal-culation of the parameter components

[J]. J. Paint. Technol., 1967, 39(505): 505

[本文引用: 1]

[22]

Hansen C M. Hansen Solubility Parameters: A User's Handbook [M].

Boca Raton:

CRC Press, 2007

[本文引用: 1]

[23]

K?l??o?lu M, Bat E, Gündüz G, et al.

Fibers of thermoplastic polymer blends activate multiple interlayer toughening mechanisms

[J]. Composites, 2022, 158A: 106982

[本文引用: 1]

[24]

He Y X, Li Q, Kuila T, et al.

Micro-crack behavior of carbon fiber reinforced thermoplastic modified epoxy composites for cryogenic applications

[J]. Composites, 2013, 44B(1) : 533

[本文引用: 1]

[25]

Wong D W Y, Lin L, McGrail P T, et al.

Improved fracture toughness of carbon fibre/epoxy composite laminates using dissolvable thermoplastic fibres

[J]. Composites, 2010, 41A(6) : 759

[本文引用: 1]

[26]

Yao J W, Zhang T, Niu Y F.

Effect of curing time on phase morphology and fracture toughness of PEK-C film interleaved carbon fibre/epoxy composite laminates

[J]. Compos. Struct., 2020, 248: 112550

DOIURL [本文引用: 1]

[27]

Quan D, Wang G L, Zhao G Q, et al.

On the interlayer toughening of carbon fibre/epoxy composites using surface-activated ultra-thin PEEK films

[J]. Compos. Struct., 2023, 303: 116309

DOIURL [本文引用: 1]

[28]

Zhang D J, Bao J W, Zhong X Y, et al.

Preparation and properties of carbon fiber reinforced epoxy resin Composites interlaminate-toughened by polyethersulfone ultrafine-fiber non-woven fabric

[J]. Acta Mater. Compos. Sin., 2022, 39(8): 3767

[本文引用: 1]

张代军, 包建文, 钟翔屿 等.

聚醚砜超细纤维无纺布层间增韧碳纤维/环氧树脂复合材料制备与表征

[J]. 复合材料学报, 2022, 39(8): 3767

[本文引用: 1]

[29]

Zhou J L, Zhang C Y, Cheng C, et al.

Synergetic improvement of interlaminar fracture toughness in carbon fiber/epoxy composites interleaved with PES/PEK-C hybrid nanofiber veils

[J]. Adv. Fiber Mater., 2022, 4(5): 1081

DOI [本文引用: 1]

[30]

Sun Z Y, Xu L, Chen Z G, et al.

Enhancing the mechanical and thermal properties of epoxy resin via blending with thermoplastic polysulfone

[J]. Polymers, 2019, 11(3): 461

DOIURL [本文引用: 1] class="outline_tb" " />

研究了“离位”增韧的双马来酰亚胺复合材料层压板的I型和II型层间断裂韧性、层间微结构及其形貌变化、冲击分层损伤和冲击后压缩强度, 以及典型面内、面外的基本力学性能. 结果表明, 通过热反应失稳分相、相反转和颗粒粗化等一系列过程,“离位”增韧在复合材料的层间形成了热塑性树脂/热固性树脂双连续的3--3相结构,这种结构大大提高了复合材料层压板的层间韧性、冲击损伤阻抗和损伤容限等性能.

[9]

?nal O, Akbolat M ?, Soutis C, et al.

Toughening mechanisms in cost-effective carbon-epoxy laminates with thermoplastic veils: mode-I and in-situ SEM fracture characterisation

[J]. Int. J. Lightweight Mater. Manuf., 2021, 4(1): 50

[10]

Quan D, Bologna F, Scarselli G, et al.

Mode-II fracture behaviour of aerospace-grade carbon fibre/epoxy composites interleaved with thermoplastic veils

[J]. Compos. Sci. Technol., 2020, 191: 108065

[11]

Quan D, Bologna F, Scarselli G, et al.

Interlaminar fracture toughness of aerospace-grade carbon fibre reinforced plastics interleaved with thermoplastic veils

[J]. Composites, 2020, 128A: 105642

[12]

Wong D W Y, Zhang H, Bilotti E, et al.

Interlaminar toughening of woven fabric carbon/epoxy composite laminates using hybrid aramid/phenoxy interleaves

[J]. Composites, 2017, 101A: 151

[13]

Wang W T, Yu H N, Potter K, et al.

Effect of the characteristics of nylon microparticles on Mode-I interlaminar fracture toughness of carbon-fibre/epoxy composites

[J]. Composites, 2020, 138A: 106073

[14]

Huang Y, Liu W S, Jiang Q R, et al.

Interlaminar fracture toughness of carbon-fiber-reinforced epoxy composites toughened by poly(phenylene oxide) particles

[J]. ACS Appl. Polym. Mater., 2020, 2(8): 3114

[15]

Cheng C, Zhang C Y, Zhou J L, et al.

Improving the interlaminar toughness of the carbon fiber/epoxy composites via interleaved with polyethersulfone porous films

[J]. Compos. Sci. Technol., 2019, 183: 107827

[16]

Yao J W, Liu M Y, Niu Y F.

Mechanical properties of PEK-C interlayer toughened carbon fiber/epoxy composites

[J]. Acta Mater. Compos. Sin., 2019, 36(5): 1083

姚佳伟, 刘梦瑶, 牛一凡.

PEK-C膜层间增韧碳纤维/环氧树脂复合材料的力学性能

[J]. 复合材料学报, 2019, 36(5): 1083

[17]

Kang S F, Li J, Qu L, et al.

Preparation and mechanical properties of taekifying-toughening carbon fiber composites by copolyester non-woven veils

[J]. Compos. Sci. Eng., 2020, (4): 53

康少付, 李 进, 瞿 立 等.

共聚酯无纺布定型-增韧碳纤维复合材料的制备及力学性能

[J]. 复合材料科学与工程, 2020, (4): 53

![]()

针对真空辅助树脂灌注工艺(VARI)成型纤维增强复合材料纤维体积含量较低、厚度难以控制、层间韧性较差的问题,将共聚酯无纺布引入碳纤维织物预成型体中,对其进行真空袋热压定型预处理,最后采用VARI工艺制得了碳纤维/环氧树脂基复合材料层合板

对比研究了共聚酯无纺布改性前后复合材料的厚度变化规律、Ⅰ型层间断裂韧性、短梁剪切性能和三点弯曲性能

结果表明,经共聚酯无纺布改性后层合板的厚度降低,纤维体积含量由改性前的57.9%提高至62.2%,其Ⅰ型层间断裂韧性G<sub>ⅠC</sub>值提高了144.7%,短梁剪切强度和弯曲性能基本持平

Ⅰ型层间断裂韧性提升的主要机制:一是层间断裂面之间的纤维桥联作用;二是层间界面处弥散分布的热塑性颗粒阻碍了裂纹的扩展;三是层间的界面相因发生剪切塑性变形而需耗散额外的断裂能量

[18]

Cheng C, Chen Z G, Huang Z, et al.

Simultaneously improving mode I and mode II fracture toughness of the carbon fiber/epoxy composite laminates via interleaved with uniformly aligned PES fiber webs

[J]. Composites, 2020, 129A: 105696

[19]

Beylergil B, Tano?lu M, Akta? E.

Effect of polyamide-6,6 (PA 66) nonwoven veils on the mechanical performance of carbon fiber/epoxy composites

[J]. Compos. Struct., 2018, 194: 21

[20]

Hansen C M.

The three dimensional solubility parameter-key to paint component affinities: I. Solvents, plasticizers, polymers, and resins

[J]. J. Paint. Technol., 1967, 39(505): 104

[21]

Hansen C M.

The three dimensional solubility parameter-key to paint component affinities: solvents, plasticizers, polymers, and resins. II. Dyes, emulsifiers, mutual solubility and compatibility, and pigments. III. Independent cal-culation of the parameter components

[J]. J. Paint. Technol., 1967, 39(505): 505

[22]

Hansen C M. Hansen Solubility Parameters: A User's Handbook [M].

Boca Raton:

CRC Press, 2007

[23]

K?l??o?lu M, Bat E, Gündüz G, et al.

Fibers of thermoplastic polymer blends activate multiple interlayer toughening mechanisms

[J]. Composites, 2022, 158A: 106982

[24]

He Y X, Li Q, Kuila T, et al.

Micro-crack behavior of carbon fiber reinforced thermoplastic modified epoxy composites for cryogenic applications

[J]. Composites, 2013, 44B(1) : 533

[25]

Wong D W Y, Lin L, McGrail P T, et al.

Improved fracture toughness of carbon fibre/epoxy composite laminates using dissolvable thermoplastic fibres

[J]. Composites, 2010, 41A(6) : 759

[26]

Yao J W, Zhang T, Niu Y F.

Effect of curing time on phase morphology and fracture toughness of PEK-C film interleaved carbon fibre/epoxy composite laminates

[J]. Compos. Struct., 2020, 248: 112550

[27]

Quan D, Wang G L, Zhao G Q, et al.

On the interlayer toughening of carbon fibre/epoxy composites using surface-activated ultra-thin PEEK films

[J]. Compos. Struct., 2023, 303: 116309

[28]

Zhang D J, Bao J W, Zhong X Y, et al.

Preparation and properties of carbon fiber reinforced epoxy resin Composites interlaminate-toughened by polyethersulfone ultrafine-fiber non-woven fabric

[J]. Acta Mater. Compos. Sin., 2022, 39(8): 3767

张代军, 包建文, 钟翔屿 等.

聚醚砜超细纤维无纺布层间增韧碳纤维/环氧树脂复合材料制备与表征

[J]. 复合材料学报, 2022, 39(8): 3767

[29]

Zhou J L, Zhang C Y, Cheng C, et al.

Synergetic improvement of interlaminar fracture toughness in carbon fiber/epoxy composites interleaved with PES/PEK-C hybrid nanofiber veils

[J]. Adv. Fiber Mater., 2022, 4(5): 1081

[30]

Sun Z Y, Xu L, Chen Z G, et al.

Enhancing the mechanical and thermal properties of epoxy resin via blending with thermoplastic polysulfone

[J]. Polymers, 2019, 11(3): 461

![]()

Efficient enhancement of the toughness of epoxy resins has been a bottleneck for expanding their suitability for advanced applications. Here, polysulfone (PSF) was adopted to toughen and modify the epoxy. The influences of PSF on the mechanical and thermal properties of the epoxy resin were systematically studied by optical microscopy, Fourier transform infrared spectrometer (FT-IR), differential scanning calorimetry (DSC), thermogravimetric analyzer (TG), dynamic mechanical thermal analyzer (DMA), mechanical tests and scanning electron microscope (SEM). The dissolution experimental results showed that PSF presents a good compatibility with the epoxy resin and could be well dissolved under controlled conditions. The introduction of PSF was found to promote the curing reaction of the epoxy resin without participating in the curing reaction and changing the curing mechanism as revealed by the FT-IR and DSC studies. The mechanical properties of PSF/epoxy resin blends showed that the fracture toughness and impact strength were significantly improved, which could be attributed to the bicontinuous phase structure of PSF/epoxy blends. Representative phase structures resulted from the reaction induced phase separation process were clearly observed in the PSF/epoxy blends during the curing process of epoxy resin, which presented dispersed particles, bicontinuous and phase inverted structures with the increase of the PSF content. Our work further confirmed that the thermal stability of the PSF/epoxy blends was slightly increased compared to that of the pure epoxy resin, mainly due to the good heat resistance of the PSF component.

[31]

Jiang M Q, Liu Y, Cheng C, et al.

Enhanced mechanical and thermal properties of monocomponent high performance epoxy resin by blending with hydroxyl terminated polyethersulfone

[J]. Polym. Test., 2018, 69: 302

Research progress of liquid molding resin matrix composites and its technology

1

2021

声明:

“聚醚砜多孔纤维网纱层间增韧碳纤维/环氧复合材料的性能” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

982

编辑:中冶有色技术网

来源:李朝阳,薛怿,阳泽濠,赵庆志,彭砚双,刘勇,杨建平,张辉

982

编辑:中冶有色技术网

来源:李朝阳,薛怿,阳泽濠,赵庆志,彭砚双,刘勇,杨建平,张辉

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0