Al2O3纤维具有很高的强度和优异的耐高温性能,化学性质稳定,不与基体金属发生界面反应,也不容易损伤[1,2,3]

Al2O3纤维的成分是在高温下非常稳定的Al2O3,其抗高温氧化性能极强,长时间使用温度超过1000℃

Nextel 610

氧化铝纤维增强

复合材料的抗拉强度高达1500 MPa[4,5,6],是SiC纤维和C纤维等增强纤维难以达到的

氧化铝纤维的优异性能使Al2O3纤维增强铝基复合材料具有高比强度、优异的热稳定性、抗疲劳性和抗老化等性能,是应用在现代航天、航空、国防和电力等尖端技术领域最具战略性的材料之一[7,8,9]

目前,连续Al2O3f/Al复合材料常用的制备方法有无压浸渗法、挤压浸渗和真空压力浸渗法等[10,11],其中真空压力浸渗法的浸渗效果好,能保证复合材料的致密度,减少孔隙与缩孔等常规的铸造缺陷,提高复合材料综合力学性能

真空压力浸渗法的制备工艺操作简单且工艺参数容易控制,是制备高性能复合材料复杂制件近净成形的最有效方法[12,13]

尽管Al2O3纤维可在1000℃以上的大气中长期使用,而且在Cu元素作用下与金属液的润湿性好,但是纤维表面参差不平,游离有活性元素,在真空压力浸渗过程中的高温高压条件下会与液态

铝合金发生一定程度的界面反应,影响复合材料的性能[14]

因此,调整浸渗工艺参数控制界面反应以制备出界面稳定、力学性能优良的复合材料,是真空压力浸渗法制备连续Al2O3f/Al复合材料的关键,而调整纤维预热温度是真空压力浸渗法实现完整浸渗,控制界面反应最简单有效的方法[15]

鉴于此,本文选取Nextel610型Al2O3纤维作为增强体、Al-Cu系ZL210A铝合金为基体合金,采用真空压力浸渗法制备连续Al2O3f/Al复合材料,研究纤维预热温度对连续Al2O3f/Al复合材料微观组织及力学性能的影响

1 实验方法1.1 实验用材料

实验用增强体材料为Nextel610型Al2O3纤维,其性能参数列于表1;基体合金为铝铜系ZL210A合金,其成分含量列于表2,其中Cu的质量分数为4.5%~5.1%

Cu元素可改善铝基体/氧化铝纤维的润湿性,减小润湿角,提高浸渗效果

Table 1

表1

表1Nextel610型Al2O3纤维的性能指标

Table 1Property index of Nextel610 Al2O3 fiber

|

Fiber model

|

Density

/g·cm-3

|

Monofilament diameter/μm

|

Tensile strength

/GPa

|

Young's modulus

/GPa

|

Elongation

/%

|

|

Nextel610

|

3.75

|

10~12

|

3.2~3.5

|

380~400

|

0.5

|

Table 2

表2

表2基体铝合金的化学成分

Table 2Chemical composition of aluminum

|

Alloy code

|

Mass fraction/%

|

|

Si

|

Mg

|

Cu

|

Mn

|

Ti

|

Zn

|

Others

|

Al

|

|

ZL210A

|

0.2

|

0.05

|

4.5~5.1

|

0.35~0.8

|

0.15~0.35

|

0.1

|

Cd/Zr/Fe

|

Margin

|

1.2 连续Al2O3f/Al复合材料的制备

用2层纯铝箔将增强Al2O3纤维束包裹后放入内径为8 mm长度为100 mm的陶瓷管内,制成纤维单向排布预制体,用真空压力浸渗法制备连续Al2O3f/Al复合材料

在纯氩气氛中将铝液进一步加热至720℃并保温30 min

纤维的预热温度分别选取500℃、530℃、560℃和600℃,在浸渗炉密封空间内充入N2,使尺寸为d8 mm×100 mm的试验件在7 MPa压力下充型凝固,时间约为5 min

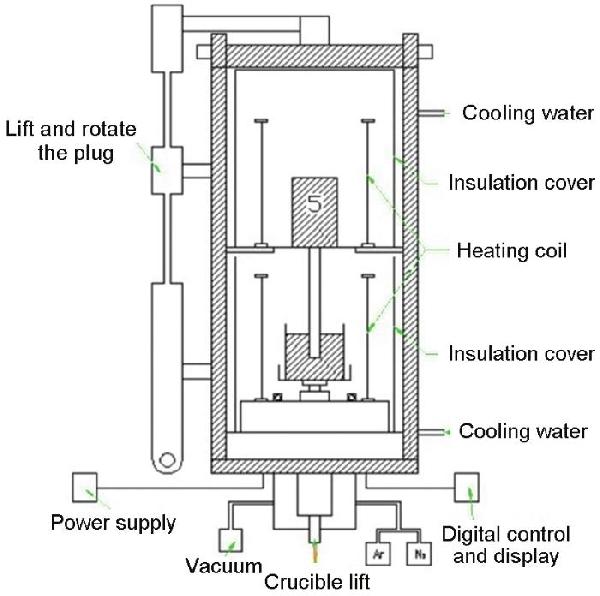

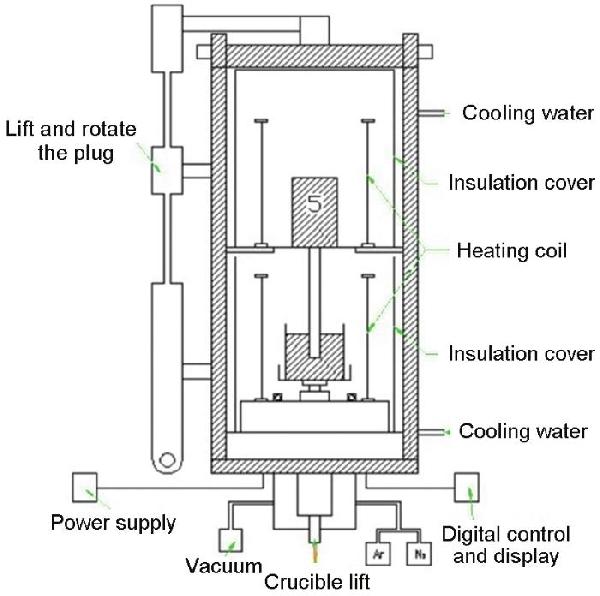

使用ZYQ250/400 I型真空压力浸渗炉(图1)制备纤维增强复合材料,根据实验要求设定温度、压力等参数并可实现数字显示,记录,设备可以一次性完成真空熔化,真空冶炼,压力浸渗等实验步骤

设备的最高工作压力为12 MPa,最高工作温度为1000℃,极限真空度<10 Pa,工作介质为纯度≥99.99%的氮气(氩气)对整个装置提供气体保护,控温精度为±5℃,升温时间≤2 h

图1真空压力浸渗装置和模具示意图

Fig.1Schematic diagram of vacuum pressure impregnation

为了比较,随炉制备铸态铝合金

1.3 性能测试

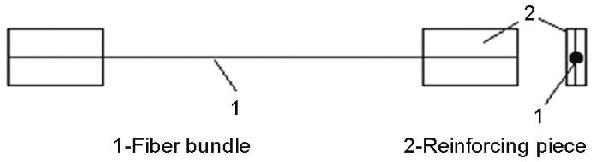

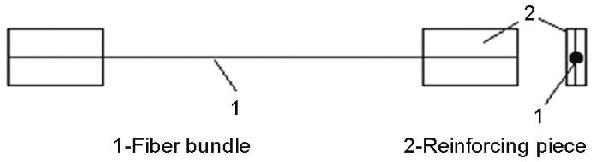

将制备出的连续Al2O3f/Al复合材料加工成标准拉伸试样(图2),根据GB/T228-2010金属拉伸试验国家标准,使用质量分数为10%的NaOH溶液萃取复合材料中的Al2O3纤维,并将其制成如图3所示的拉伸试样,用Instron5543型精密拉伸仪测试Al2O3纤维的拉伸强度;用阿基米德排水法测定连续Al2O3f/Al复合材料试样的实际密度,并根据复合材料的理论密度计算材料的致密度;用Nova Nano SEM450型场发射扫描电镜(SEM)和能谱分析仪(EDS)对萃取的Al2O3纤维进行表面形貌观察和元素分析;使用D8ADVANCE型X射线衍射分析仪分析复合材料的物相组成;用Quanta2000型扫描电子显微镜(SEM)对复合材料断口形貌和断口组织进行观察和分析;用JEM-2001F型透射电镜(TEM)观察复合材料的界面结构和界面相

图2Al2O3f/Al复合材料的拉伸试样示意图

Fig.2Tensile specimens schematic of Al2O3f/Al composite

图3纤维的拉伸试样

Fig.3Tensile specimens of fiber

2 结果和讨论2.1 纤维的预热温度对连续Al2O3f/Al复合材料致密度的影响

图4给出了不同预热温度Al2O3f/Al复合材料的平均致密度

可以看出,随着纤维预热温度的提高连续Al2O3f/Al复合材料的致密度随之提高

预热温度为500℃的Al2O3f/Al复合材料其致密度仅为90.6%;随着预热温度提高到530℃,试样的致密度提高到96.8%;预热温度为600℃的复合材料致密度最高,达到99.2%

整体观察发现,当纤维预热温度低于530℃时,随着纤维预热温度的提高复合材料致密度提高的幅度大;当预热温度高于530℃时,随着纤维预热温度的提高复合材料致密度的提高有限

其原因是,提高纤维预热温度能提高Al2O3纤维的表面活性,改善Al2O3纤维与铝液的润湿性,降低毛细阻力,使纤维间距较小的区域也能完全浸渗,致密度高

同时,提高预热温度实际上降低了铝液和纤维之间的温度差,使铝液的冷却速率降低,提高铝液的浸渗能力,使连续Al2O3f/Al复合材料浸渗更完整,致密度更高

图4不同预热温度Al2O3f/Al复合材料的平均致密度

Fig.4Average density of Al2O3f/Al composites at different preheating temperatures

图5给出了不同纤维预热温度的连续Al2O3f/Al复合材料的微观组织图

可以看出,预热温度为500℃的复合材料内部有大尺寸孔洞,纤维分布不均匀,出现大面积的纤维偏聚,可见浸渗效果很差(图5a,b);预热温度为530℃的连续Al2O3f/Al复合材料的浸渗效果比预热500℃复合材料好得多,虽然仍有浸渗孔隙,但其尺寸远比预热温度为500℃复合材料的小,也有纤维偏聚现象,且在纤维偏聚处形成大量的浸渗微孔(图5c,d);预热温度为560℃的连续Al2O3f/Al复合材料组织中有少量浸渗缺陷,主要是纤维偏聚处存在较多的浸渗微孔,复合材料的浸渗效果相对较好(图5e,f);在预热温度为600℃的Al2O3f/Al复合材料中纤维分布均匀,纤维偏聚现象较少,在纤维偏聚处的微孔等浸渗缺陷也比预热温度为560℃材料的有所减少,复合材料的浸渗效果最佳(图5g,h)

图5不同预热温度的连续Al2O3f/ZL210A复合材料的微观组织

Fig.5Microstructure of continuous Al2O3f/ZL210A composites with different preheating temperatures (a,b) 500℃; (c,d) 530℃; (e,f) 560℃; (g,h) 600℃

在Al2O3纤维增强铝基复合材料体系中,液态铝合金与Al2O3纤维的润湿角为152°~155°,在720℃浸渗其润湿性极差或完全不润湿,金属液必须在外界压力作用下克服附加阻力进入纤维间隙中

当纤维的预热温度较低时,浸渗前沿的熔融铝液与低温纤维接触后过热热量迅速散失,铝液流动性也急剧下降

在复合材料浸渗过程中浸渗压力、浸渗温度和保压时间保持一致的情况下,纤维与熔融铝合金的温度差越大则铝合金完全凝固时间越短,留下没有完全浸渗的纤维间隙就越大,容易形成复合材料的内部浸渗缺陷;同时,浸渗开始时预制体内外巨大的压力差,在压力作用下铝液流动速度大,局部区域的纤维因受到铝液的冲击作用其位置发生微小的错动而形成纤维偏聚现象

当纤维预热温度较低时,铝液流动性差且凝固时间很短,不利于偏聚纤维在铝液中的均匀分散,因此较低的纤维预热温度容易造成复合材料内部出现较多的纤维偏聚

提高纤维预热温度可使纤维的表面活性提高,铝液和纤维的温度差减小,增加铝合金的完全凝固时间,有利于提高铝液对纤维的浸渗效果

因此,Al2O3纤维的预热温度越高连续Al2O3f/Al复合材料的浸渗效果越好,改善纤维的分布,减少纤维偏聚,使纤维分布均匀,铝液均匀充填纤维间的间隙,减少孔洞缺陷

2.2 纤维的预热温度对Al2O3纤维的表面形貌和拉伸强度的影响

图6给出了不同状态下Al2O3纤维的表面形貌

由图6a,b可以看出,Al2O3纤维原丝表面光滑平整,氩气保护气氛下预热500℃再用10%的NaOH溶液处理后的Al2O3纤维表面较粗糙,与Al2O3纤维原丝之间没有很大的差异,体现出Al2O3纤维优异的耐腐蚀性和热稳定性

比较图6c、d、e、f可以发现,从Al2O3f/Al复合材料中萃取出来的Al2O3纤维表面较粗糙,有较多的附着物,附着物尺寸较大,且随着纤维预热温度的提高纤维表面附着物的数量不断增多,尺寸变大

纤维的预热温度与纤维表面附着物的数量和尺寸的关系,类似二次曲线

图6不同状态下Al2O3纤维的表面形貌

Fig.6Surface morphology of Al2O3 fibers in different states (a) Raw silk; (b) treated by 500℃ and NaOH;(c) Extracted from Al2O3f/Al composite at 500℃ preheating temperatures; (d) Extracted from Al2O3f/ Al composite at 530℃ preheating temperatures; (e) Extracted from Al2O3f/ Al composite at 560℃ preheating temperatures; (f) Extracted from Al2O3f/ Al composite at 600℃ preheating temperatures

图7给出了连续Al2O3f/Al复合材料中主要合金元素的分布

可以看出,在纤维周边存在大量的某种呈白色的物质(图7a),图7b中相应区域的EDS结果显示这些区域含有大量的Cu元素

结合图8中 XRD衍射结果分析,可以发现这是在纤维表面反应生成的Al2Cu相

出现这种现象的主要原因是,在铝铜合金的铸造凝固过程中ZL210A的结晶温度范围较宽,在Al-Cu相图中固溶相α首先结晶,大部分Cu存在于液相中,而预热后纤维表面的颗粒状突起在高温浸渗过程中有利于Cu元素在该区域富集,富集的Cu元素在高温和高压作用下容易在纤维表面发生反应生成Al2Cu相

图9给出了连续Al2O3f/Al复合材料的界面形貌

可以看出,连续Al2O3f/Al复合材料的纤维与基体之间结合紧密,界面结合良好,Al2O3纤维边缘光滑,纤维保持较完整

同时还可以看到,多晶Al2O3纤维的晶粒大小较均匀,呈无序排列,但是未在Al2O3f/Al复合材料的界面附近找到界面反应产物,这是界面反应产物含量较少和在制样时脱落所致

图7连续Al2O3f/Al复合材料中主要合金元素的分布

Fig.7Distribution of main alloying elements in continuous Al2O3f/Al composites

图8连续Al2O3f/Al复合材料的XRD衍射图谱

Fig.8XRD diffraction pattern of continuous Al2O3f/Al composites

图9连续Al2O3f/Al复合材料界面层的形貌

Fig.9Morphologies of interface layer of continuous Al2O3f/Al composites

图10给出了不同状态Al2O3纤维的平均拉伸强度

由图10可以发现,Al2O3纤维原丝的平均拉伸强度为2189 MPa,经500℃预热处理和经NaOH溶液腐蚀的Al2O3纤维拉伸强度分别为2167 MPa和2171 MPa,拉伸强度损失不到1%

在500℃预热处理和NaOH腐蚀处理对Al2O3纤维的拉伸强度影响较小,表明Al2O3纤维具有优异的热稳定性和耐腐蚀性

从4种不同预热温度的连续Al2O3f/Al复合材料萃取到的纤维,随着纤维预热温度的提高其拉伸强度不断下降,拉伸强度最高的是从预热温度为500℃的复合材料中萃取出来的纤维,其拉伸强度为1746 MPa,约为Al2O3纤维原丝的79.7%,从预热温度为600℃复合材料中萃取出来的Al2O3纤维其拉伸强度最低,仅为1150 MPa,是Al2O3纤维原丝的52.3%

图10不同状态Al2O3纤维的拉伸强度

Fig.10Tensile strengths of Al2O3 fibers in different states

Al2O3纤维预热去胶后的表面并不十分光滑,表面有一些微小的缺陷

由于Al2O3纤维与基体之间的热膨胀系数不一致,在Al2O3纤维与基体的高温高压复合过程中容易在复合材料基体和纤维界面处产生残余应力,而界面处的残余应力容易在纤维缺陷处产生应力集中,进一步放大缺陷,最后表现为纤维强度的损伤,使从萃取出的Al2O3纤维拉伸强度下降

另外,Al2O3纤维与基体之间发生的界面反应造成Al2O3纤维表面被反应侵蚀,使纤维的实际截面积减小,同时,这些反应形成的缺陷易在纤维受载时产生应力集中,导致纤维强度大幅下降

由纤维表面的形貌图可以看出,随着纤维预热温度的提高Al2O3纤维表面附着物的数量增多,尺寸变大,界面上的反应程度不断加深,纤维损伤不断加重,纤维强度也不断降低,是纤维拉伸强度下降的最主要原因

2.3 纤维预热温度对连续Al2O3f/Al复合材料力学性能的影响

图11给出了基体合金ZL210A及不同预热温度Al2O3f/Al复合材料的拉伸强度

可以看出,铸态ZL210A的强度较低,仅为165 MPa,4种预热温度的连续Al2O3f/ZL210A复合材料的拉伸强度分别为298 MPa、465 MPa、498 MPa和452 MPa,分别是铸态铝合金的1.81倍、2.82倍、3.02倍和2.73倍

这充分说明,Al2O3纤维增强铝基复合材料的增强效果明显,Al2O3纤维是主要承载相,随着纤维预热温度的提高连续Al2O3f/Al复合材料的拉伸强度呈现先上升后下降的趋势

图11基体合金及其复合材料的拉伸强度

Fig.11Tensile strength of matrix alloy and continuous Al2O3f/Al composites

在复合材料拉伸过程中,纤维的不同预热温度对应着不同的浸渗效果、纤维损伤和界面反应程度

在预热温度为500℃的连续Al2O3f/Al复合材料的拉伸过程中,尽管其纤维损伤程度较低,纤维强度高,但是纤维预热温度越低浸渗过程中基体合金未能完全充填纤维间的间隙越大,复合材料的致密度越低,材料内部存在较多尺寸较大的浸渗微孔和大面积纤维偏聚现象

这些缺陷在复合材料的拉伸过程中产生应力集中,易成为裂纹源,裂纹在拉伸应力作用下容易扩展到纤维与基体界面,造成纤维损伤;同时,由于纤维的预热温度较低,基体与纤维的反应较弱,界面结合强度较低,在基体裂纹扩展到界面时界面极易产生脱粘,弱结合界面的界面脱粘无法有效起到缓解界面应力集中的作用,在拉伸过程中界面不能有效的传递载荷,使增强纤维不能充分发挥增强作用,表现为纤维的大量拔出,复合材料强度较低

随着纤维预热温度的提高纤维的表面活性提高,金属液可有效充填纤维间的微小空隙,复合材料的浸渗缺陷较少,致密度高

尽管界面反应使纤维损伤较严重,但是因预热温度较高复合材料的界面反应加强了复合材料的界面结合强度

裂纹在基体缺陷处产生并在外加载荷的作用下沿着纤维径向扩展,当裂纹扩展到纤维与基体界面时在界面处产生应力集中

此时预热温度为560℃的Al2O3f/Al复合材料界面结合强度适中,纤维与基体之间产生脱粘使裂纹产生分叉或者改变方向,沿着纤维表面纵向扩展

在裂纹沿着纤维表面的扩展使界面处的应力集中得以松驰,适中的界面反应可提高增强纤维与基体金属的结合强度,有效发挥纤维的承载作用,因此预热温度为560℃的Al2O3f/Al复合材料强度最高

随着预热温度提高到600℃,复合材料内部的缺陷最少,界面结合最紧密,按说复合材料的强度应该最高,但是因为Al2O3f/Al复合材料的界面反应严重,界面反应产生的侵蚀使增强Al2O3纤维的强度大幅度下降,仅为Al2O3纤维的一半

Al2O3纤维承担着复合材料主要的拉伸载荷,增强纤维损伤对复合材料的整体强度有着一定影响;另外,严重的界面反应使复合材料的界面结合强度过大,当裂纹扩展到纤维与基体界面时界面过强的结合强度很难发生脱粘,纤维在大应力作用下断裂

裂纹沿着断裂扩展并穿过基体,引起邻近的纤维断裂,最后裂纹穿过整个承载面,使复合材料在低应力下断裂,强度较低

图12给出了不同预热温度的连续Al2O3f/ZL210A拉伸断口形貌

图12a,b给出了预热温度为500℃的连续Al2O3f/ZL210A复合材料的拉伸断口

可以看出,基体合金没有完全填充纤维间隙,断口处纤维大量拔出,拔出长度长,断口上纤维高度与基体的高度差甚至可达0.5 mm,界面结合弱;图12c,d给出了预热温度为530℃的连续Al2O3f/ZL210A复合材料的拉伸断口,可见纤维与纤维之间存在未被浸渗的空洞,部分纤维拔出,纤维拔出长度较长,断口处纤维与基体存在间隙,出现界面脱粘现象,界面结合较弱;图12e,f给出了纤维预热温度为560℃的连续Al2O3f/ZL210A复合材料的拉伸断口,可见断口参差不齐,有一定量纤维拔出,拔出长度较短,纤维与基体之间出现界面脱粘现象,界面呈现适中的结合强度;而从图12g,h可明显看出,预热温度为600℃的连续Al2O3f/ZL210A复合材料的拉伸断口平齐,纤维不能发挥增强效果,在拉伸应力作用下界面没有脱粘,裂纹直接沿着增强纤维径向快速扩展,横穿整个承载面,复合材料在低应力下断裂,表现为脆性断裂特征

图12不同预热温度的连续Al2O3f/ZL210A拉伸断口的形貌

Fig.12Continuous Al2O3f/ZL210A tensile fracture surface with different preheating temperatures (a, b) 500℃; (c, d) 530℃; (e, f) 560℃; (g, h) 600℃

3 结 论

(1) 随着纤维预热温度的提高Al2O3f/ZL210A复合材料的致密度随之提高,预热温度为600℃的连续Al2O3f/ZL210A复合材料的致密度最大,达到99.2%,Al2O3纤维均匀分布,没有明显的浸渗缺陷

(2) 随着纤维预热温度的提高萃取出来纤维的拉伸强度随之降低,从预热温度为600℃的Al2O3f/ZL210A复合材料中萃取出来的纤维拉伸强度最低为1150 MPa,为纤维原丝强度的52.3%,纤维表面有大量尺寸较大的附着物

(3) 随着纤维预热温度的提高连续Al2O3f/ZL210A复合材料的拉伸强度先提高后降低,预热温度为560℃的连续Al2O3f/ZL210A复合材料的拉伸强度最大达498 MPa,比随炉制备的铸态铝合金的拉伸强度提高了302%,其拉伸断口参差不齐且有一定数量的纤维拔出,表现出适中的界面结合强度

参考文献:

声明:

“纤维预热温度对连续Al2O3f/Al复合材料力学性能的影响” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

981

编辑:中冶有色技术网

来源:胡银生,余欢,徐志锋,蔡长春,聂明明

981

编辑:中冶有色技术网

来源:胡银生,余欢,徐志锋,蔡长春,聂明明

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0